(54) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| Пресс-форма для прессования порошков | 1982 |

|

SU1044429A1 |

| Пресс-форма | 1985 |

|

SU1320020A1 |

| Пресс-форма | 1983 |

|

SU1079355A1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| Пресс-форма для прессования металлических порошков | 1980 |

|

SU872030A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

Изобретение относится к порошковой металлургии, в частности к пресс.формам для прессования металлических порошков.

Известна пресс-форма для прессования порошков, включающая матрицу, верхний и нижний пуансоны, опорные плиты и выталкиватель, установленный под нижним пуансоном 1 .

К недостаткам данной пресс-формы относится сложность ее конструкции, обусловленная тем, что ее верхний и нижний пуансоны выполнены подвижными .

Наиболее близким к изобретению по технической сущности и достигаемому результату является пресс-Форма для прессования порошков включающая матрицу, плиту матрицы, соединеннук) резьбовым соединением с регулировочным винтом, верхний, нижний и плавающий пуансон, основание, стержень, верхнюю и нижнюю опорные плиты и выталкиватели, при этом выталкиватели установлены под нижним пуансоном, который выполнен подвижным 2j.

Недостатками известной пресс-формы являются низкая производительность , обусловленная необходимостью очистки зазоров между трущимися поверхностями от попавшего в них металлического порошка, низкая надежность, связанная с.возможностью разрушения выталкивателей при попадании под них порошка, а также сложность конструкции, обусловленная совместным перемещением нижнего и-плавающего пуансонов в процессе прессования.

Пелью является увеличение производительности, повьпиение надежности и упрощение конструкции.

Указанная цель достигается тем, что в пресс-форме для прессования порошков, содержащей матрицу, плиту матрицы, соединенную резьбовым соединением с регулировочным винтом, верхний, нижний и плавающий пуансоны, основание, стержень, Bepi20нюю и нижнюю опорные плиты и выталкиватели, плавающий пуансон установлен над выталкивателями, а нижний пуансон неподвижно закреплен на опорной плите, -{при этом в основании

25 пресс-формы выполнена кольцевая проточка С окнами для удаления порошка, а матрица установлена с возможностью осевого перемещения.

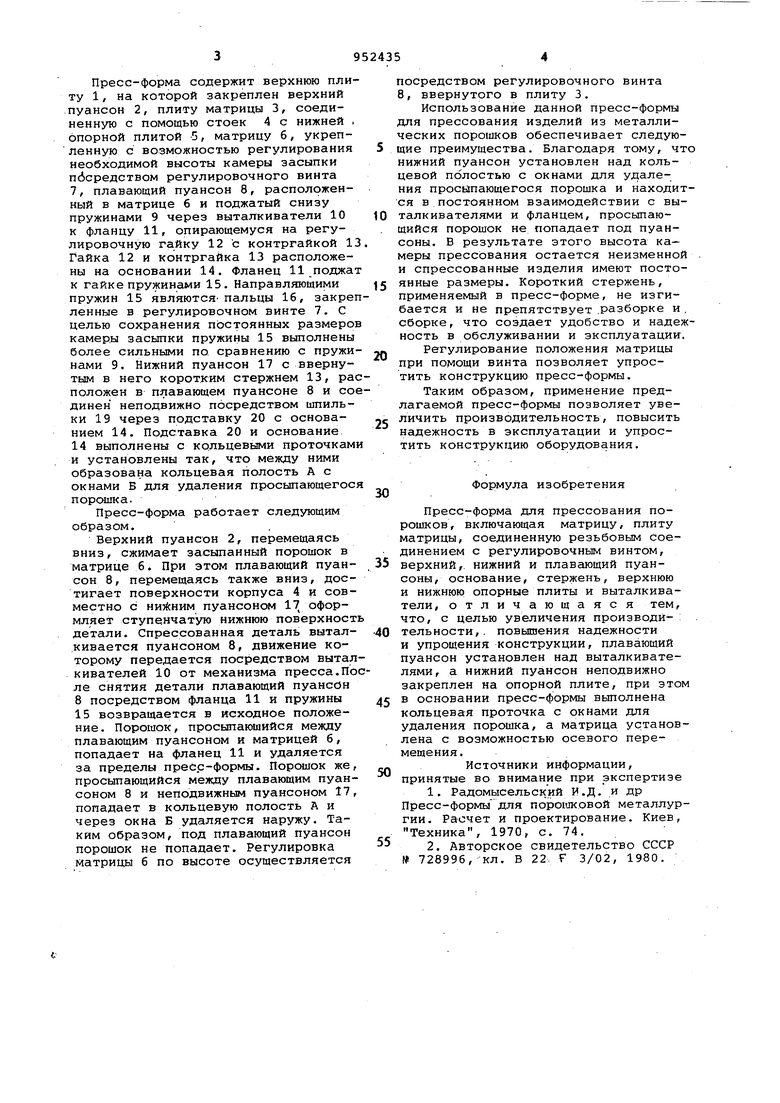

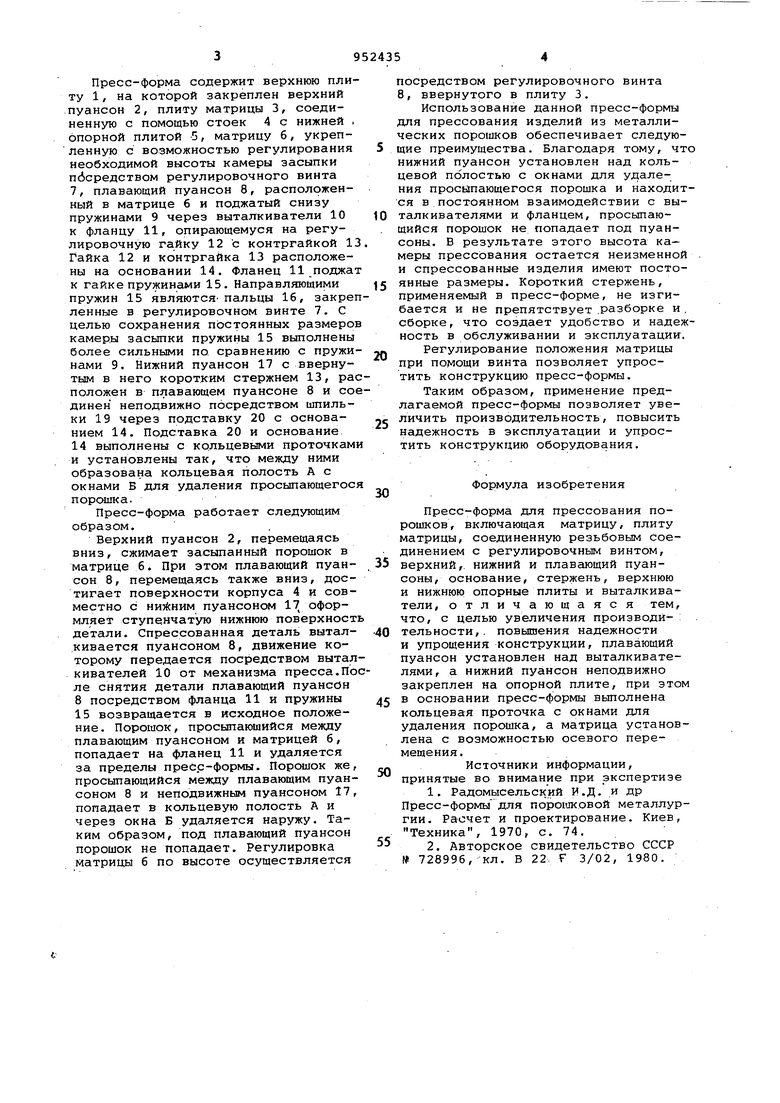

на чертеже дана схема предлагаемой пресс-формы.

Пресс-форма содержит верхнюю плиту 1 , на которой закреплен верхний пуансон 2, плиту матрицы 3, соединенную с помощью стоек 4 с нижней , опорной плитой 5, матрицу б, укрепленную с возможностью регулирования необходимой высоты камеры засыпки пдсредством регулировочного винта 7, плавающий пуансон 8, расположенный в матрице б и поджатый снизу пружинами 9 через выталкиватели 10 к фланцу 11, опирающемуся на регулировочную гайку 12 с контргайкой 13 Гайка 12 и контргайка 13 расположены на основании 14. Фланец 11 поджат к гайке пружинами 15. Направляющими пружин 15 ЯВЛЯЮТСЯ пальцы 16, закрепленные в регулировочном винте 7. С целью сохранения постоянных размеров камеры засыпки пружины 15 выполнены более сильными по. сравнению с пружинами 9. Нижний пуансон 17 с ввернутым в него коротким стержнем 13, расположен в плавающем пуансоне 8 и соединен неподвижно посредством шпильки 19 через подставку 20 с основанием 14. Подставка 20 и основание

14выполнены с кольцевыми проточками и установлены так, что между ними образована кольцевая полость А с окнами Б для удаления просыпающегося порошка.

Пресс-форма работает следующим образом.

Верхний пуансон 2, перемещаясь вниз, сжимает засыпанный порошок в матрице 6. При этом плавающий пуансон В, перемещаясь также вниз, достигает поверхности корпуса 4 и совместно с пуансоном 17 оформляет ступенчатую нижнюю поверхность детали. Спрессованная деталь выталкивается пуансоном 8, движение которому передается посредством выталкивателей 10 от механизма пресса.После снятия детали плавающий пуансон 8 посредством фланца 11 и пружины

15возвращается в исходное положение. Порошок, просыпающийся между плавающим пуансоном и матрицей б, попадает на фланец 11 и удаляется за пределы пресс-формы. Порошок же, просыпающийся между плавающим пуансоном 8 и неподвижным пуансоном 17, попадает в кольцевую полость А и через окна Б удаляется наружу. Таким Образом, под плавающий пуансон порошок не попадает. Регулировка матрицы б по высоте осуществляется

посредством регулировочного винта 8, ввернутого в плиту 3.

Использование данной пресс-формы для прессования изделий из металлических порошков обеспечивает следующие преимущества. Благодаря тому, что нижний пуансон установлен над кольцевой полостью с окнами для удаления просыпающегося порошка и находится в постоянном взаимодействии с выталкивателями и фланцем, просыпаю. щийся порошок не попадает под пуансоны. В результате этого высота камеры прессования остается неизменной . и спрессованные изделия имеют постоянные размеры. Короткий стержень, применяемый в пресс-форме, не изгибается и не препятствует .разборке и, сборке, что создает удобство и надежность в обслуживании и эксплуатации.

Регулирование положения матрицы при помощи винта позволяет упростить конструкцию пресс-формы.

Таким образом, применение предлагаемой пресс-формы позволяет увеличить производительность, повысить надежность в эксплуатации и упростить конструкцию оборудования.

Формула изобретения

Пресс-форма для прессования порошков, включающая матрицу, плиту матрицы, соединенную резьбовым соединением с регулировочным винтом,

верхний, нижний и плавающий пуансоны, основание, стержень, верхнюю и нижнюю опорные плиты и выталкиватели, отличающаяся тем, что, с целью увеличения производи- :

тельности,. повышения надежности и упрощения конструкции, плавающий пуансон установлен над выталкивателями, а нижний пуансон неподвижно закреплен на опорной плите, при этом

в основании пресс-формы выполнена кольцевая проточка с окнами для удаления порошка, а матрица установлена с возможностью осевого перемещения.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1981-03-27—Подача