(54) СПОСОБ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ

И НАПРЯЖЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ сварки кольцевых швов оболочковых конструкций | 1983 |

|

SU1159740A1 |

| Способ снижения сварочных деформаций длинномерных стыковых соединений в листовых конструкциях | 1985 |

|

SU1279777A1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| Установка для сварки стыковых соединений | 1984 |

|

SU1214381A1 |

| Способ снижения сварочных деформаций | 1984 |

|

SU1197812A1 |

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ В ТОРОИДАЛЬНЫХ КОНСТРУКЦИЯХ ОБОЛОЧКОВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313433C1 |

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

1

Изобретение относится к сварке, в частности к способам предотвращения деформаций и напряжений преимущественно при сварке круговых элементов с тонколистовыми оболочковыми металлическими конструкциями.

Известен способ уменьшения остаточных послесварочных деформаций, по которому в кромках деталей до сварки создают пластическую деформацию укорочения путем нагрева горелкой до температуры потери сопротивления пластической деформации и последующего охлаждения их, а в участке, прилегающем к нагреваемой зоне, путем раскатки роликами, создают пластическую деформацию удлинения, равную по величине пластической деформации укорочения.

Этот способ дает положительные результаты при сварке конструкций с прямолинейными щвами 1.

Но при сварке круговыми швами (например, приварка штуцеров, фланцев) этот способ применить нельзя, так как раскатка роликами зоны, прилегающей к кромкам отверстия, вызовет удлинение замкнутых

волокон и, следовательно, волнистость конструкции.

Известен способ уменьшения остаточных деформаций и напряжений при сварке круговых элементов тонколистовых конструкций, при которо.. до сварки кромки охватывающей детали отгибают и фиксируют с помощью пластической деформации, обратной сварочной 2.

Недостатком этого способа является то,

10 что для осуществления выштамповки перед сваркой требуется дополнительная операция и специальное оборудование, что значительно увеличивает трудоемкость и удорожает технологический процесс. Кроме того, сложных деталей, например в закры15тых корпусах сложной формы, не представляется возможным выштамповать края детали около отверстия перед сваркой из-за отсутствия доступа к отверстию или из-за сложности и громоздкости требуемого для 20 этого оборудования.

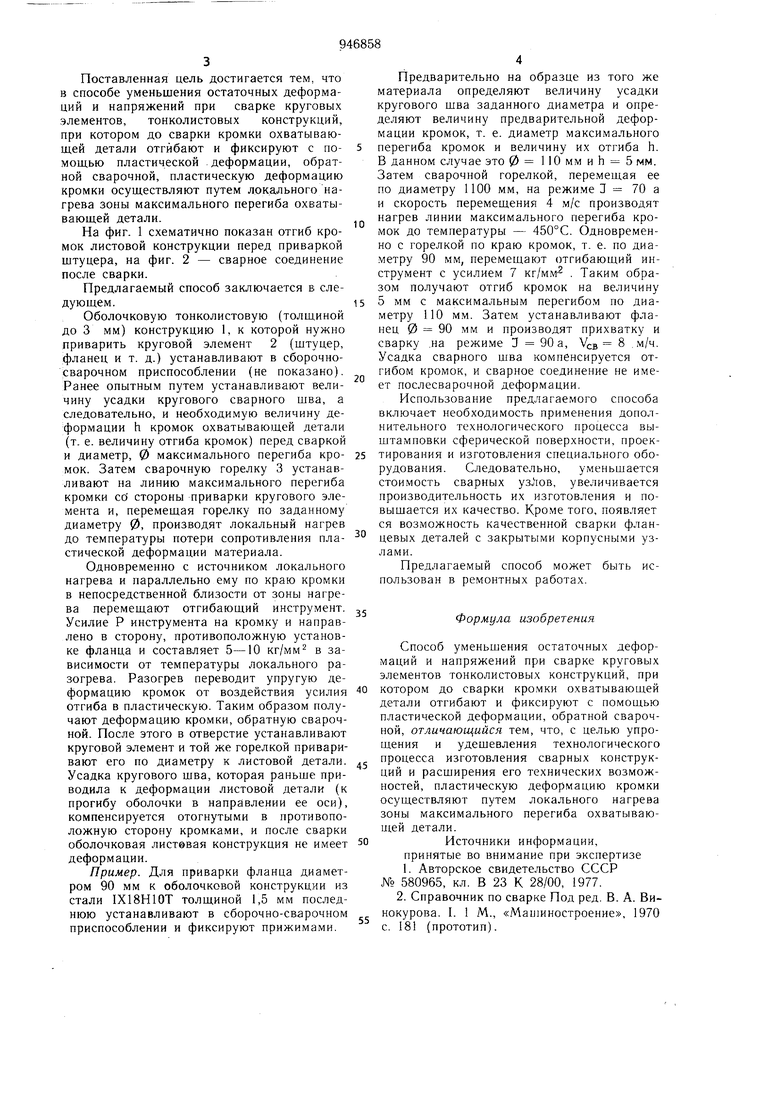

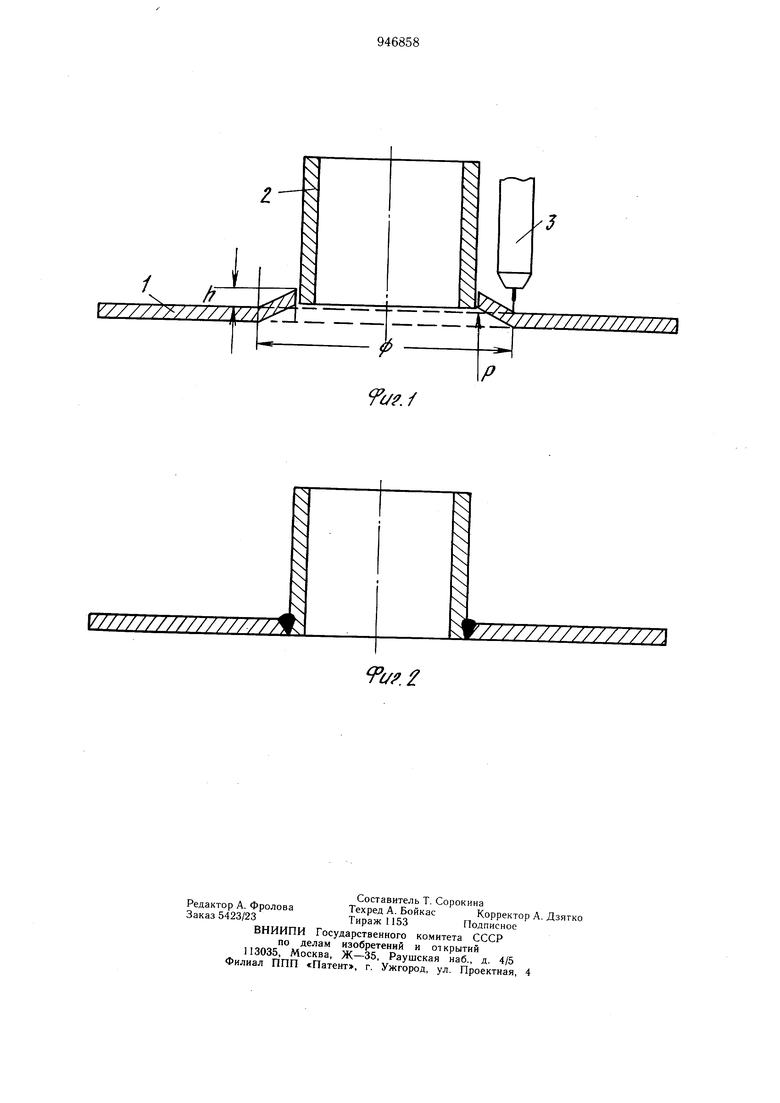

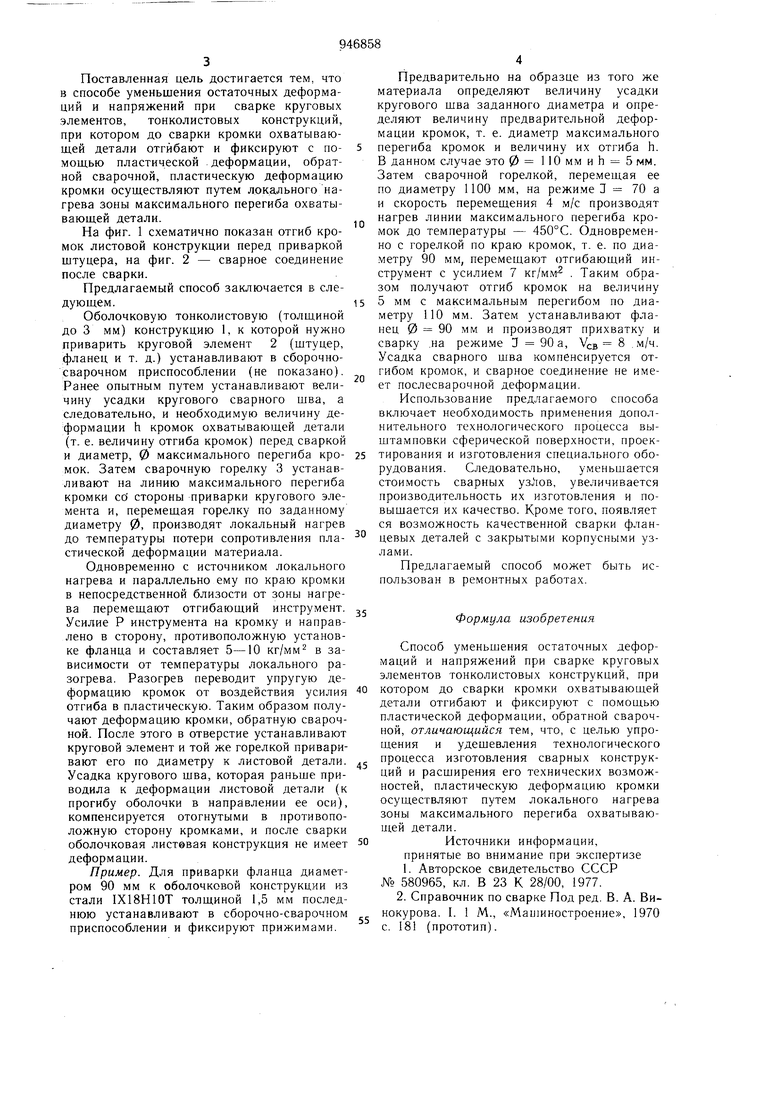

Цель изобретения - упрощение и удешевление технологического процесса изготовления сварных конструкций и расширение его технологических возможностей. Поставленная цель достигается тем, что в способе уменьшения остаточных деформаций и напряжений при сварке круговых элементов, тонколистовых конструкций, при котором до сварки кромки охватывающей детали отгибают и фиксируют с помощью пластической деформации, обратной сварочной, пластическую деформацию кромки осуществляют путем локального нагрева зоны максимального перегиба охватывающей детали. На фиг. 1 схематично показан отгиб кромок листовой конструкции перед приваркой штуцера, на фиг. 2 - сварное соединение после сварки. Предлагаемый способ заключается в следующем. Оболочковую тонколистовую (толщиной до 3 мм) конструкцию 1, к которой нужно лриварить круговой элемент 2 (штуцер, фланец и т. д.) устанавливают в сборочносварочном приспособлении (не показано). Ранее опытным путем устанавливают величину усадки кругового сварного шва, а следовательно, и необходимую величину деформации h кромок охватывающей детали (т. е. величину отгиба кромок) перед сваркой и диаметр, 0 максимального перегиба кромок. Затем сварочную горелку 3 устанавливают на линию максимального перегиба кромки со стороны приварки кругового элемента и, перемещая горелку по заданному диаметру 0, производят локальный нагрев до температуры потери сопротивления пластической деформации материала. Одновременно с источником локального нагрева и параллельно ему по краю кромки в непосредственной близости от зоны нагрева перемещают отгибающий инструмент. Усилие Р инструмента на кромку и направлено в сторону, противоположную установке фланца и составляет 5-10 кг/мм в зависимости от температуры локального разогрева. Разогрев переводит упругую деформацию кромок от воздействия усилия отгиба в пластическую. Таким образом получают деформацию кромки, обратную сварочной. После этого в отверстие устанавливают круговой элемент и той же горелкой приваривают его по диаметру к листовой детали, Усадка кругового шва, которая раньше приводила к деформации листовой детали (к прогибу оболочки в направлении ее оси), компенсируется отогнутыми в противоположную сторону кромками, и после сварки оболочковая листовая конструкция не имеет деформации. Пример. Для приварки фланца диаметром 90 мм к оболочковой конструкции из стали IX18H10T толщиной 1,5 мм последнюю устанавливают в сборочво-сварочном приспособлении и фиксируют прижимами. Предварительно на образце из того же материала определяют величину усадки кругового шва заданного диаметра и определяют величину предварительной деформации кромок, т. е. диаметр максимального перегиба кромок и величину их отгиба h. В данном случае это 0 110ммиЬ 5 мм. Затем сварочной горелкой, перемещая ее по диаметру 1100 мм, на режиме 3 70 а и скорость перемещения 4 м/с производят нагрев линии максимального перегиба кромок до температуры - 450°С. Одновременно с горелкой по краю кромок, т. е. по диаметру 90 мм, перемещают отгибающий инструмент с усилием 7 кг/мм . Таким образом получают отгиб кромок на величину 5 мм с максимальным перегибом по диаметру 110 мм. Затем устанавливают фланец 0 90 мм и производят прихватку и сварку .на режиме И 90а, VCB 8 ,м/ч. Усадка сварного шва компенсируется отгибом кромок, и сварное соединение не имеет послесварочной деформации. Использование предлагаемого способа включает необходимость при.менения дополнительного технологического процесса выштамповки сферической поверхности, проектирования и изготовления специального оборудования. Следовательно, уменьшается стои.мость сварных узЛов, увеличивается производительность их изготовления и повышается их качество. Кроме того, появляет ся возможность качественной сварки фланцевых деталей с закрытыми корпусными узлами. Предлагаемый способ может быть использован в ремонтных работах. Формула изобретения Способ уменьшения остаточных деформаций и напряжений при сварке круговых элементов тонколистовых конструкций, при котором до сварки кромки охватывающей детали отгибают и фиксируют с помощью пластической деформации, обратной сварочной, отличающийся тем, что, с целью упрощения и удешевления технологического процесса изготовления сварных конструкций и расширения его технических возможностей, пластическую деформацию кромки осуществляют путем локального нагрева зоны максимального перегиба охватывающей детали. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 580965, кл. В 23 К 28/00, 1977. 2. Справочник по сварке Под ред. В. А. Винокурова. I. 1 М., «Машиностроение, 1970 с. 181 (прототип).

г/./

f/.

Авторы

Даты

1982-07-30—Публикация

1980-02-28—Подача