Изобретение относится к сварке, в частности к способам снижения сварочных деформаций при сварке встык термически упрочненных листовых кон- струкций.

Целью изобретения является повышение качества сварных соединений из термически упрочненных сталей и сплавов,

Поставленная цель достигается за счет исключения разупрочнения свариваемых деталей в процессе снижения деформаций длинномерных стыковых соединений.

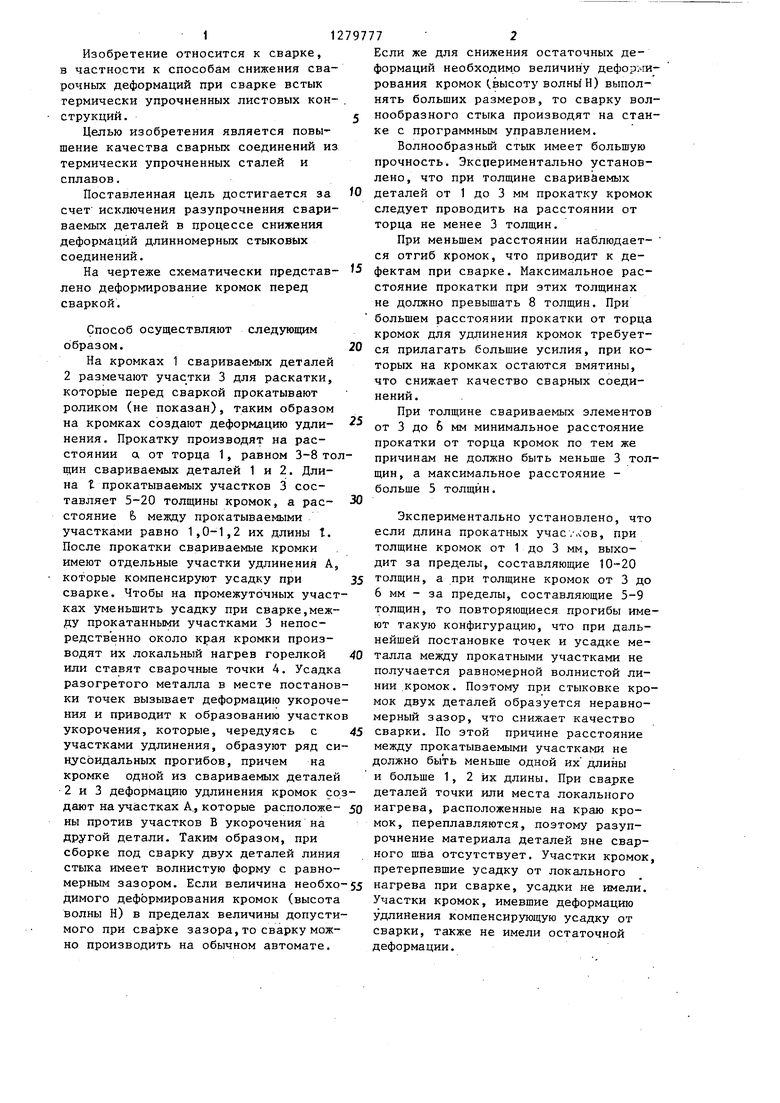

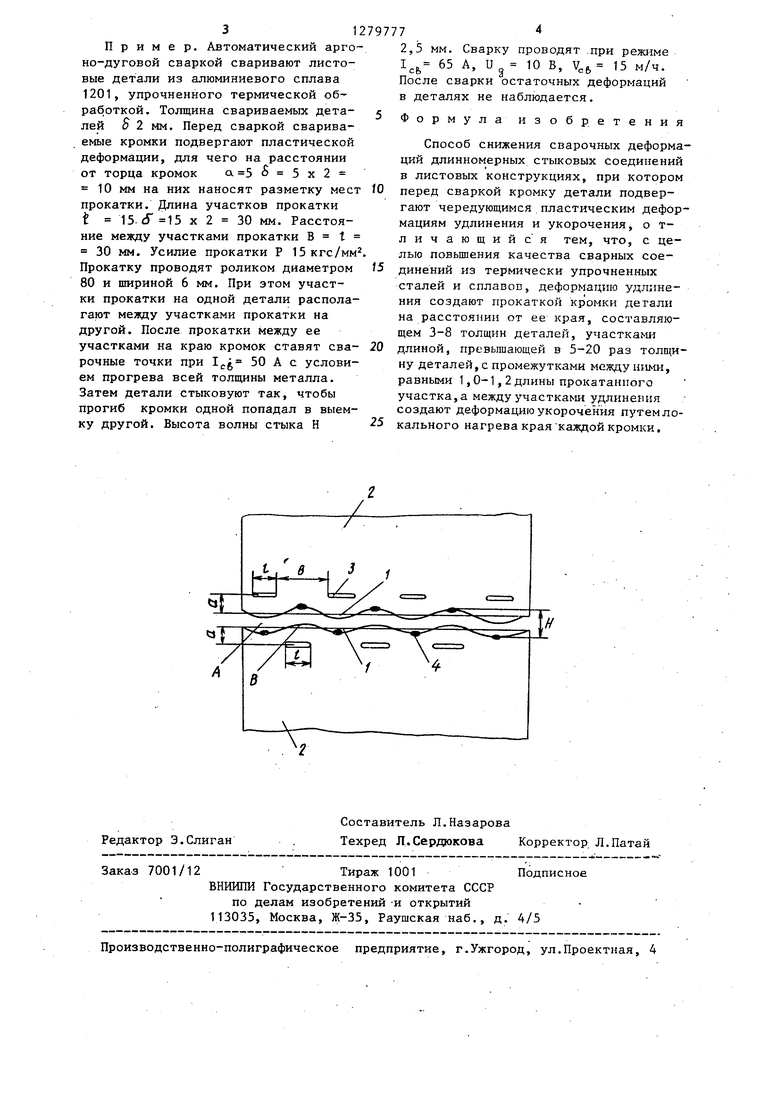

На чертеже схематически представ- лено деформирование кромок перед сваркой.

Способ осуществляют следующим образом.

На кромках 1 свариваемых деталей 2 размечают участки 3 для раскатки, которые перед сваркой прокатывают роликом (не показан), таким образом на кромках создают деформацию удли- нения. Прокатку производят на расстоянии сх от торца 1, равном 3-8 толщин свариваемых деталей 1 и 2. Длина t прокатываемых участков 3 составляет 5-20 толщины кромок, а рас- стояние Ь между прокатываемыми участками равно 1,0-1,2 их длины t. После прокатки свариваемые кромки имеют отдельные участки удлинения А, которые компенсируют усадку при сварке. Чтобы на промежуточных участках уменьшить усадку при сварке,между прокатанными участками 3 непосредственно около края кромки производят их локальный нагрев горелкой или ставят сварочные точки 4. Усадка разогретого металла в месте постановки точек вызывает деформацию укорочения и приводит к образованию участко укорочения, которые, чередуясь с участками удлинения, образуют ряд синусоидальных прогибов, причем на кромке одной из свариваемых деталей 2 и 3 деформацию удлинения кромок содают на участках А., которые расположе- ны против участков В укорочения на другой детали. Таким образом, при сборке под сварку двух деталей линия стыка имеет волнистую форму с равномерным зазором. Если величина необхо димого деформирования кромок (высота волны И) в пределах величины допустимого при сварке зазора, то сварку можно производить на обычном автомате.

Если же для снижения остаточных деформаций необходимо величину деформирования кромок (.высоту волны Н) выполнять больших размеров, то сварку волнообразного стыка производят на станке с программным управлением.

Волнообразньм стык имеет большую прочность. Экспериментально установлено, что при толщине свариваемых деталей от 1 до 3 мм прокатку кромок следует проводить на расстоянии от торца не менее 3 толщин.

При меньшем расстоянии наблюдает- ся отгиб кромок, что приводит к дефектам при сварке. Максимальное расстояние прокатки при этих толщинах не должно превышать 8 толщин. При большем расстоянии прокатки от торца кромок для удлинения кромок требуется прилагать большие усилия, при которых на кромках остаются вмятины, что снижает качество сварных соединений.

При толщине свариваемых элементов от 3 до 6 мм минимальное расстояние прокатки от торца кромок по тем же причинам не должно быть меньше 3 толщин, а максимальное расстояние - больше 5 толщин.

Экспериментально установлено, что если длина прокатных учас,.ов, при толщине кромок от 1 до 3 мм, выходит за пределы, составляющие 10-20 толщин, а при толщине кромок от 3 до 6 мм - за пределы, составляющие 5-9 толщин, то повторяющиеся прогибы имеют такую конфигурацию, что при дальнейшей постановке точек и усадке металла между прокатными участками не получается равномерной волнистой линии кромок. Поэтому при стыковке кромок двух деталей образуется неравномерный зазор, что снижает качество сварки. По этой причине расстояние между прокатываемыми участками не должно быть меньше одной их длины и больше 1, 2 их длины. При сварке деталей точки или места локального нагрева, расположенные на краю кромок, переплавляются, поэтому разупрочнение материала деталей вне сварного шва отсутствует. Участки кромок претерпевшие усадку от локального нагрева при сварке, усадки не имели. Участки кромок, имевшие деформацию удлинения компенсирующую усадку от сварки, также не имели остаточной деформации.

Пример. Автоматический арго но-дуговой сваркой сваривают листовые детали из алюминиевого сплава 1201, упрочненного термической обработкой. Толщина свариваемых деталей 2 мм. Перед сваркой свариваемые кромки подвергают пластической деформации, для чего на расстоянии от торца кромок 10 мм на них наносят разметку мест прокатки. Длина участков прокатки t 15 X 2 30 мм. Расстояние между участками прокатки В t 30 мм. Усилие прокатки Р 15 кгс/мм Прокатку проводят роликом диаметром 80 и шириной 6 мм. При этом участки прокатки на одной детали располагают между участками прокатки на другой. После прокатки между ее участками на краю кромок ставят сварочные точки при 1сб 50 А с условием прогрева всей толщины металла. Затем детали стыковуют так, чтобы прогиб кромки одной попадал в выемку другой. Высота волны стыка Н

2,5 мм. Сварку проводят .при режиме 1 65 А, и 10 Б, V,. 15 м/ч.

сЬ

После сварки остаточных деформаций в деталях не наблюдается.

Формула изобретения

Способ снижения сварочных деформаций длинномерных стыковых соединений в листовых конструкциях, при котором перед сваркой кромку детали подвергают чередующимся пластическим деформациям удлинения и укорочения, о т- личающийся тем, что, с целью повьшения качества сварных соединений из термически упрочненных сталей и сплавов, деформацию удлинения создают прокаткой кромки детали на расстоянии от ее края, составляющем 3-8 толщин деталей, участкаш длиной, превьшающей в 5-20 раз толщину деталей, с промежутками между ними, равными 1,0-1, 2 длины прокатанного участка, а между участками удлинения создают деформацию укорочения путем локального нагрева края каждой кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ уменьшения остаточных деформаций и напряжений | 1980 |

|

SU946858A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

| Способ уменьшения остаточных сварочных деформаций | 1975 |

|

SU580965A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2009 |

|

RU2419503C2 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

Изобретение относится к области сварки, в частности к способам снижения сварочных деформаций при сварке встык термически упрочняемых листовых конструкций. Целью изобретения является повышение качества сварных соединений. Перед сваркой в кромке детали создают деформацию обратную сварочной по длине стыка путем чередования локальных нагревов и прокатки кромок на расстоянии от кромки. 1 ил. ю ч

tjj:

и-

t

«-

Редактор Э.Слиган

Составитель Л.Назарова

Техред Л.Сердюкова Корректор Л.Патай

Заказ 7001/12

Тираж 1001

ВНИИПИ Государственного комитета СССР

по делам изобретений -и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Подписное

| Способ снижения сварочных деформаций | 1984 |

|

SU1197812A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ уменьшения остаточных сварочных деформаций | 1975 |

|

SU580965A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-05-07—Подача