(54) ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносное устройство для дуговой сварки кольцевых швов | 1975 |

|

SU531684A1 |

| Устройство для сборки набора с обшивкой корпуса судна | 1978 |

|

SU753707A1 |

| Устройство для сборки и сварки | 1980 |

|

SU925608A1 |

| Механизм подачи сварочной проволоки | 1989 |

|

SU1764883A1 |

| Пистолет для приварки шпилек | 1980 |

|

SU912436A2 |

| УСТРОЙСТВО для СВАРКИ ВНУТРЕННИХ КОЛЬЦЕВЫХ ШВОВ | 1971 |

|

SU308833A1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ТРУБ | 1967 |

|

SU195581A1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| Устройство для электродуговой приварки труб к трубным решеткам | 1977 |

|

SU732105A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

1

Изобретение относится к сварке, а именно к устройствам для дуговой сварки кольцевых щвов преимущественно при приварке цилиндрических деталей типа штуцер к плоским изделиям, и может быть использовано в судостроении, машиностроении и в других отраслях промышленности.

Известно устройство для приварки трубок, содержашее корпус, сварочную головку, механизм ее вращения, центрирующую цангу, которая выполнена пустотелой для подачи через нее штуцеров под сборку и сварку 1.

Известно также устройство для сварки торцовых соединений, в корпусе которого установлена срарочная горелка, связанная через изолятор с цангой, выполненной в виде полого стакана. Цанга пружиной прижата к изделию в месте расположения электрода 2.

Наиболее близким по технической сущности к предлагаемому является переносное устройство для дуговой сварки кольцевых швов, содержащее корпус с полым центрирующим стержнем и установочным элементом внутри него, сварочную горелку с механизмом для ее перемещения вокруг

привариваемой детали, механизм подачи присадочной проволоки 3.

Недостатком известных устройств является то, что установочный элемент и центрирующий стержень находятся рядом с зо5 НОЙ сварки, поэтому они нагреваются, деформируются и подгорают. Это приводит к нарушению точности центровки привариваемых деталей, ухудшению качества сварки и к возможности возникновения такого деjg фекта, как проплавление.

Цель изобретения - увеличение долговечности центрирующего стержня и повышение качества сварки.

Поставленная цель достигается тем, что в переносном устройстве для дуговой сварки кольцевых швов, содержащем корпус, полый центрирующий стержень с установочным элементом, сварочную горелку с механизмом ее перемещения вокруг привариваемой детали и механизм для подачи электродной проволоки, полый центрирующий стержень снабжен установленными внутри него электромагнитной катушкой с якорем и полым сердечником, и выполнен из двух частей, одна из которых, верхняя, изготовлена из немагнитного материала, а другая, нижняя - из магнитного, а установочный элемент расположен внутри нолого сердечника концентрично центрируюш,ему стержню.

При этом сердечник выполнен из двух частей, соединенных между собой с возможностью регулирования расстояния между ними.

На торце нижней части сердечника выполнена конусная фаска.

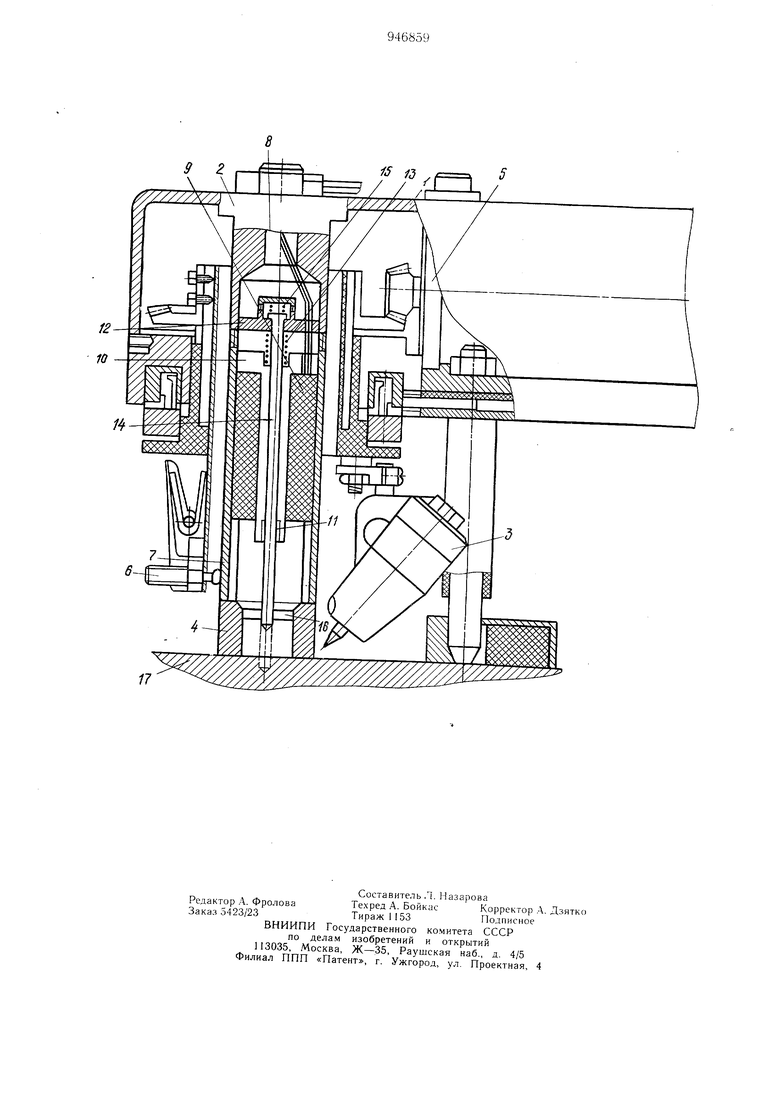

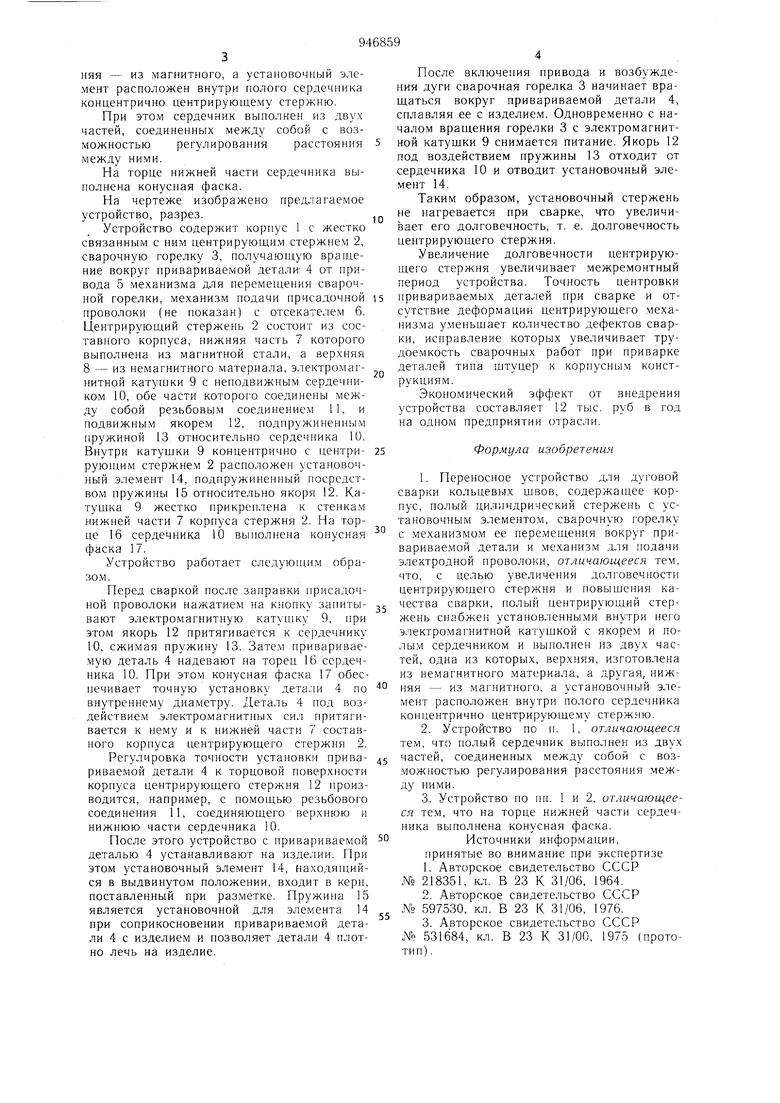

На чертеже изображено предлагаемое устройство, разрез.

Устройство содержит корпус 1 с жестко связанным с ним центрирующим стержнем 2, сварочную горелку 3, получающую вращение вокруг привариваемой детали- 4 от привода 5 механизма для перемещения сварочной горелки, механизм подачи присадочной проволоки (не показан) с отсекателем 6. Центрирующий стержень 2 состоит из составного корпуса, нижняя часть 7 которого выполнена из магнитной стали, а верхняя 8 - из немагнитного материала, электромагнитной катущки 9 с неподвижным сердечником 10, обе части которого соединены между собой резьбовым соединением 11, и подвижным якорем 12, подпружиненным гфужиной 13 относительно сердечника 10. Внутри катущки 9 концентрично с центрирующим стержнем 2 расположен установочный элемент 14, подпружиненный посредством пружины 15 относительно якоря 12. Катушка 9 жестко прикреплена к стенкам нижней части 7 корпуса стержня 2. На торце 16 сердечника 10 выполнена конусная фаска 17.

Устройство работает следуюп1им образом.

Перед сваркой после заправки присадочной проволоки нажатием на кнопку загщтывают электромагнитную катушку 9, при этом якорь 12 притягивается к сердечнику 10, сжимая пружину 13. Затем привариваемую деталь 4 надевают на торец 16 сердечника 10. При этом конусная фаска 17 обеспечивает точную установку детали 4 по внутренне.му диаметру. Деталь 4 под воздействием электромагнитных сил притягивается к нему и к нижней части 7 составного корпуса центрирующего стержня 2.

Регулировка точности установки привариваемой детали 4 к торцовой поверхности корпуса центрирующего стержня 12 производится, например, с помощью резьбового соединения 11, соединяющего верхнюю и нижнюю части сердечника 10.

После этого устройство с привариваемой деталью 4 устанавливают на изделии. При этом установочный элемент 14, находяпшйся в выдвинутом положении, входит в керн, поставленный при разметке. Пружина 15 является установочной для элемента 14 при соприкосновении привариваемой детали 4 с изделием и позволяет детали 4 плотно лечь на изделие.

После включения привода и возбуждения дуги сварочная горелка 3 начинает вращаться вокруг привариваемой детали 4, сплавляя ее с изделием. Одновременно с начало.м вращения горелки 3 с электромагнитной катущки 9 снимается питание. Якорь 12 под воздействием пружины 13 отходит от сердечника 10 и отводит установочный элемент 14.

Таким образом, установочный стержень не нагревается при сварке, что увеличивает его долговечность, т. е. долговечность центрирующего стержня.

Увеличение долговечности центрирующего стержня увеличивает межремонтный период устройства. Точность центровки привариваемых деталей при сварке и отсутствие деформации центрирующего механизма уменьщает количество дефектов сварки, исправление которых увеличивает трудоемкость сварочных работ при приварке деталей типа щтуцер к корпусным конструкциям.

Экономический эффект от внедрения устройства составляет 12 тыс. руб в год на одном предприятии отрасли.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

М 531684, кл. В 23 К 31/00, 1975 (прототип). 9 г .. IS 13 .f у/./4- ц/

Авторы

Даты

1982-07-30—Публикация

1981-01-21—Подача