(54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ПРОДОЛЬНЫХ

СТЫКОВ ОБЕЧАЕК

1

Изобретение относится к сварке и может быть использовано в машиностроении, в частности в атомном машиностроении и котлостроении для сборки продольного стыка под электрошлаковую сварку обечаек атомных реакторов и теплообменной аппаратуры атомных электростанций.

Известна технология сборки продольного стыка обечаек, когда при вальцевании обечаек кромки продольного стыка может быть неравномерный зазор между кромками по длине стыка, превышение одной кромки относительно другой по всей длине стыка или на отдельных его участках и смещение кромок по торцу обечаек. При сборке продольного стыка обечаек необходимо устранить перечисленные выше недостатки, что достигается приложением усилий в соответствующих направлениях.

Известно несколько схем приложения усилий для соединения кромок на основе которых созданы различные средства механизации. При мелкосерийном производстве сборка продольного стыка производится ручным инструментом типа винтовых струбцин и радиальными стяжками. Однако с развитие.м специализации завода и увеличением выпуска аппаратов возникла необходимость оснастить операцию сборки продольного стыка более производительными механиз.мами. При производстве шовных труб большого диаметра широко применяется устройство, спроектированное по схеме с наружными катками. Возможны схемы с наружными катками и внутренними поддерживающими роликами и сборка продольного

10 стыка на удлиненных роликоопорах путем приложения силы к обеим кромкам обечайки, т. е. в зоне сварки. Схему приложения усилий целесообразно применять для механизации процесса сборки обечаек с относительно большой толшиной стенки 1.

15

Общим недостатком всех вышеперечисленных cxe.vi является то, что продольный стык обечайки находится в верхнем положении.

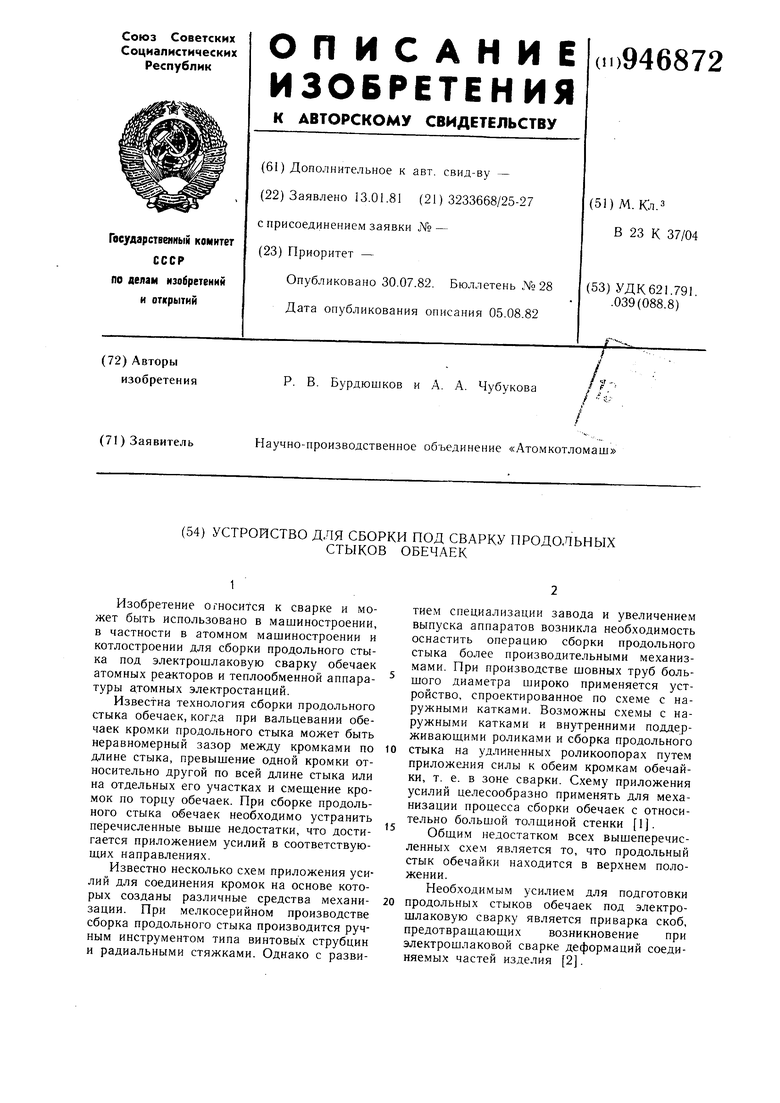

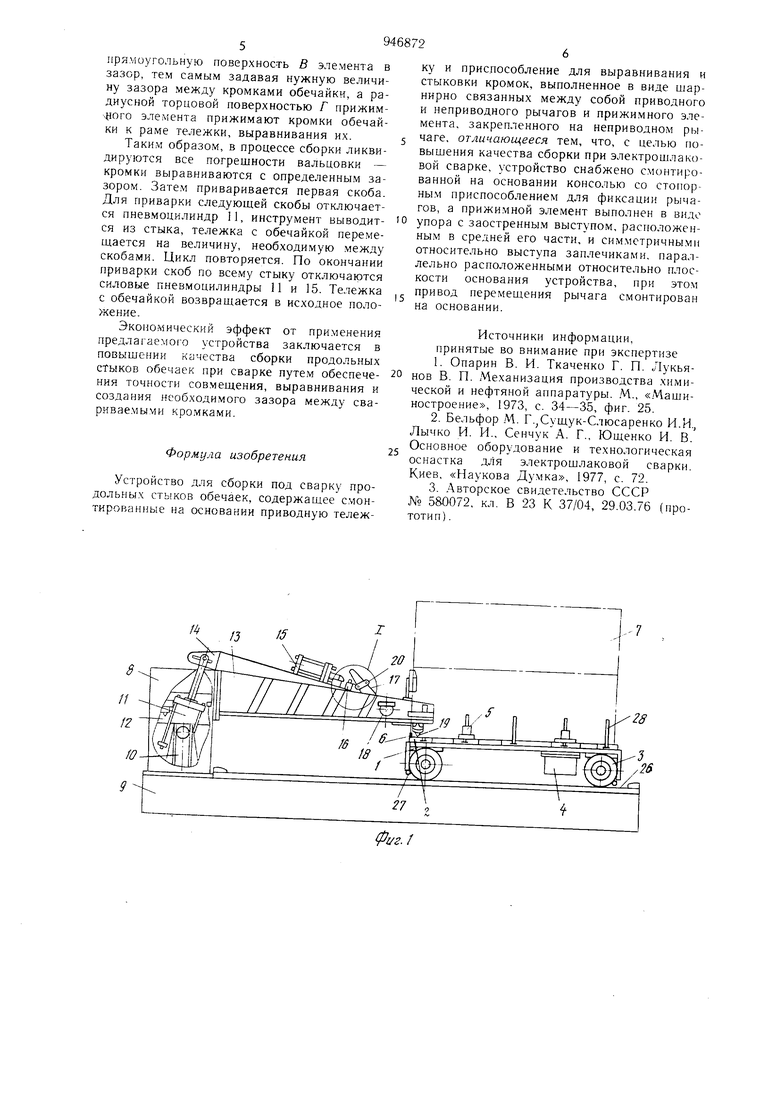

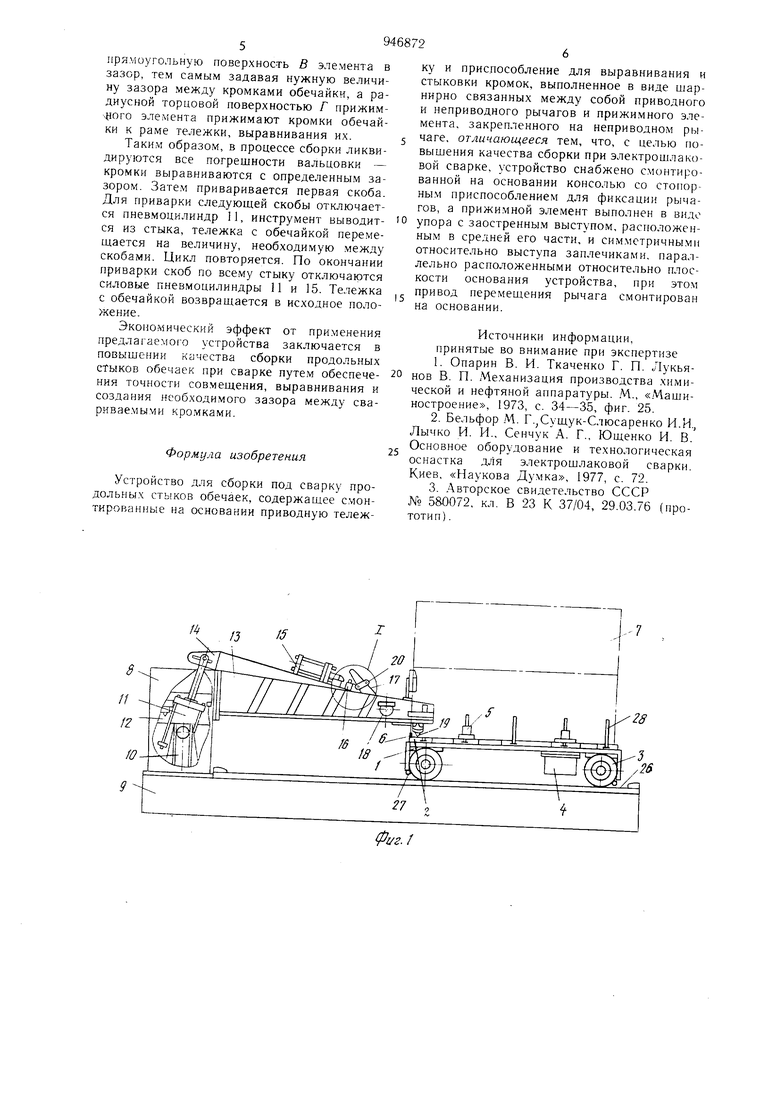

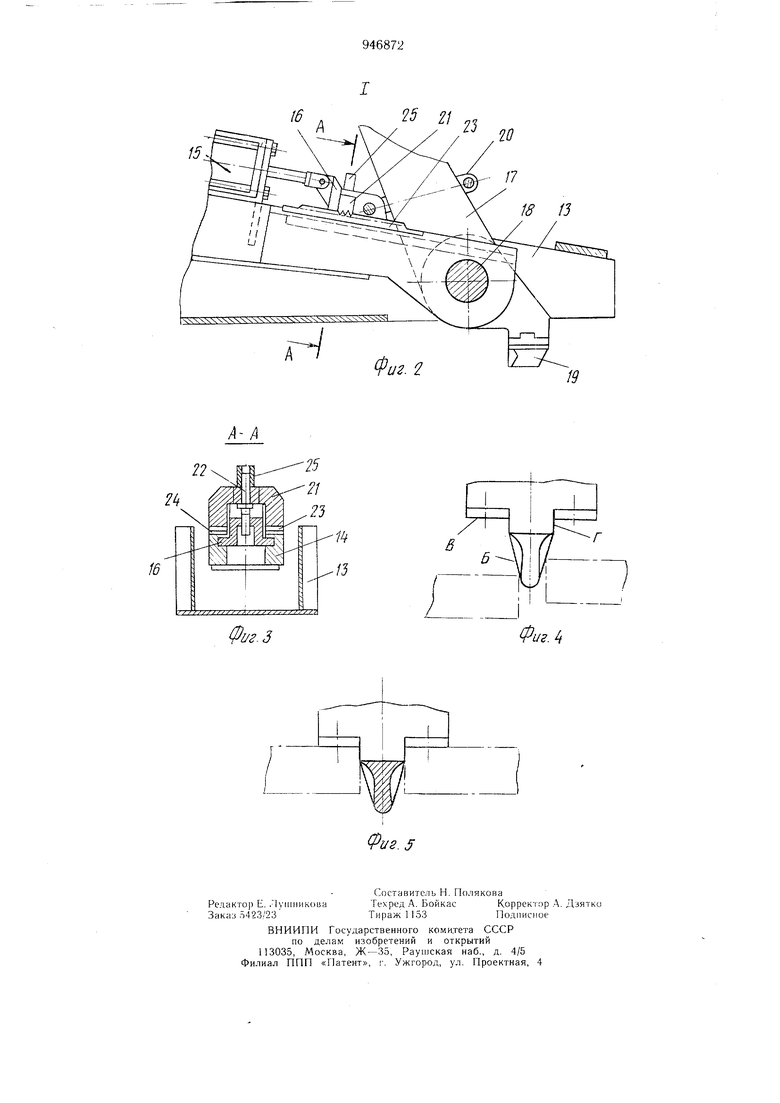

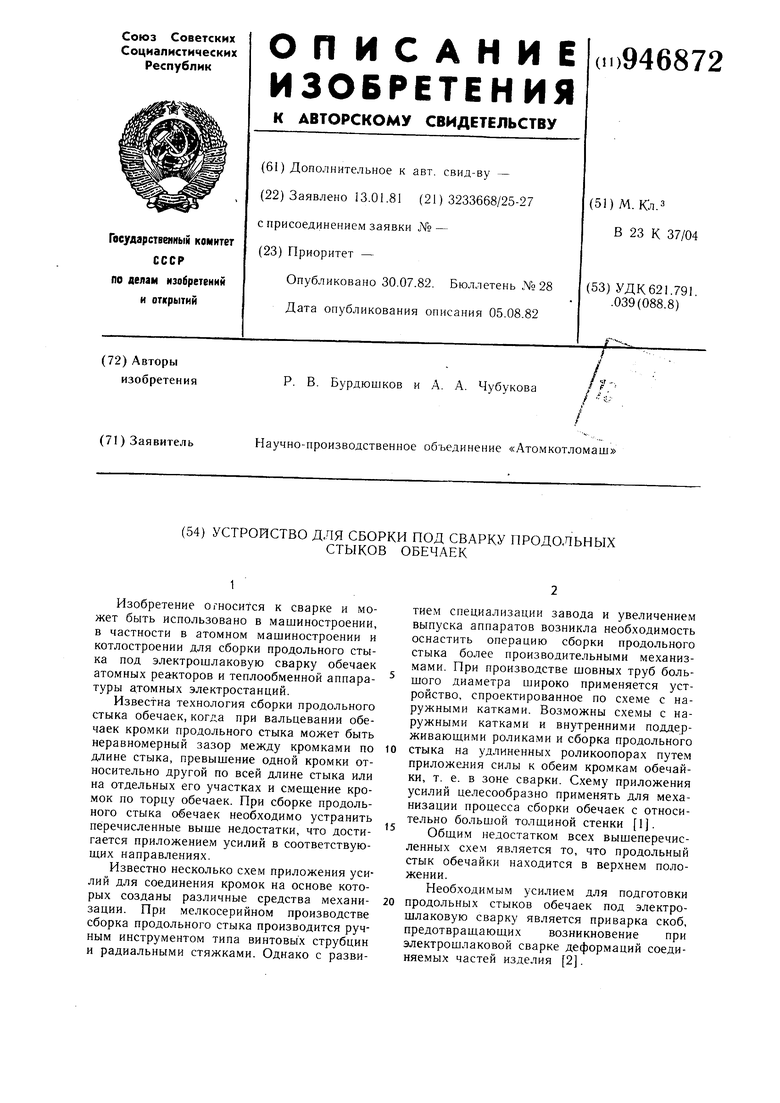

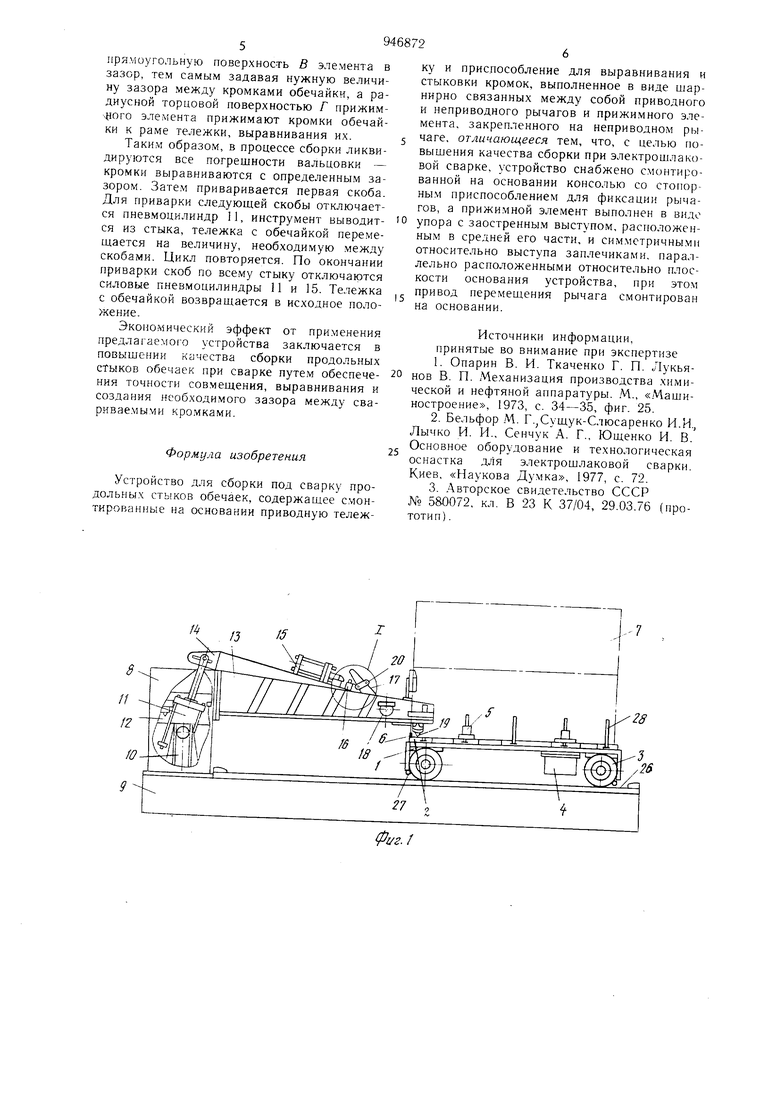

Необходимым усилием для подготовки 20 продольных стыков обечаек под электрощлаковую сварку является приварка скоб, предотвращающих возникновение при электрошлаковой сварке деформаций соединяемых частей изделия 2. Скобы привариваются вручную односторонним швом катетом 5-10 мм вдоль на расстоянии 300-500 мм друг от друга в неудобном для сварщика Г1отсл01 ном положении. Наиболее близким по технической сущкости к предлагаемому является устройст1з;,1 для сборки под сварку продольных обечаек, содержащее смонтированные на основании приводную тележку и приспособление для выращивания и стыковки кромок, выполненные в виде 1парнирно сйя:5а:-:ных между собой приводного и неприводпо1о рычагов и прижимного элемента, закрепленного на неприводнок рычаге 3|. Недостатком известного устройства является то, что при таком инструктиплом исполнении необеспечивается надежное совмещение и выравнивание кромок, не предусмотрено место для сварщика, осуществля;ощего приварку скоб по всему стыку обечайки. Кроме того, для обеспечения необходимого технологического зазора при элехтрошлаковой сварке в данной конструкции необходимо использовать дополнительнье вспомогательные устройства. Цель изобретения -- .чие качества сборки при электрощлаковой сварке. Указанная цель достигается тем, что усгройство для сборки под сварку про долы ;ь;л стыков обечаек, содержап1ее с.лонгированные на основании приводную тележку гпрчспособление для выравнивания и стихокки кромок, выполненное в виде щар1- ирис сяязанных между собой 1 риводного и не1;рив(лл,ного рычагов и прижимного элемента, закрепленного на приводном рычаге, снабжено смонтированной на основании консолью со стопорным приспособлением для фиксации рычагов, а прижимной элемент выполнен в виде упора с закрепленным выступом, расположенным в средней его части и симметричными относительно выступа занлечика.ми, параллельно расположер ными относительно плоскости основания, устройства, при этом привод перемещения рычага смонтирован на основании. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - положение прижимного элемента перед выравниванием стыка; на фиг. 5 - положение прижимного элемента после выравнивания стыка. Устройство содержит тележку 1, состоящую из рамы 2, ходовых колес 3 и привода 4. lia рабочей поверхноети рамы предусмотрены пазы, в которых крепятся и перемешаются направляющие в виде опор 5 и упорог, 6, являющихся вспомогательными приспособлениями для установки и ориентации 7 стыком вниз при сборке. Корпус 8 устройства Е.нутри устанавливается на основании корпуса на стойке 10 закренлен силовой ц; ;|иицр ii, а j:ii, аг:парат фа угпавления пневг-ййтикой 2. К Koptivcv устройства 8 через фланец прикрепл: на консоль 13, предС1авляюща5; собой св,;риую металлоконструкцию, вну-ри которсй распо.южем рыча; 14, связанный шарнирно с штоком силового цилиндра ii. На pijmara 11- yi TaHoe en пневмоцилиндр 15, шарнйрно связанный с молзуком 16. Устройство содержит рычаг 17. который имеет общую :)сь 8, с рычагом 14, закрепленную в расточке консо.ля 13. На рычаге 17 закреплен сменный 1ф; жимной элемент 19, выполнегтный в виде упора с заОСТрСГ-:НЫМ выступом, рас ПО. Гм ii средней его и ск , о 1«: :ительно выступа заплс . TaKiiM образом приж:- 1 кой э.пемект 9 л:,(;:ет три оабо4 -ifc: iii}HCpxn(;CT:i: хлдк( Ь пря:,;()/гольную В и радиуси;;о гоГ11СЕ и /. iU с 17 1ы KiiiifnitrrHiocKr серыай 20. 1 ;олзун 16 с;-;аи/кс1: Cloiioin ы;.: УСТРОЙСТВОМ состокои//: кз схобь 21, ьинту 22, илаиок 23 и 24 ; в-улкн 25. (л-соба 21 имеет зубчатую поверх ;;;гп,. зхгучу :,(; в :;кц п;1они с зубчатылг-: )yi)x,i-:)C:;x,H- ;i;ia КОХ 23 и 2, ч;-:креиле..1И ixi pb irr;- 54. Ползхх устапоЕле:: ч а xj хь:-.а;х: i-. Тсл°жка г;ереме:цается rui хути 2fx Для ограничения utyx Tiemerxx х 1елск;: .цусмотрены консчкье зыкхн;-1хго.-;11 ут Усфойство оаботйгг с.усдхощим абраНа тс.лежку х пххп 1:;|1 : ч:)сх и -хХ(.),х:ом поло.жени;;. Knaiurv- x ra::aB.:x-iiX;if c;: и 1;ыстав.ляется стыком .; обечайка /. Затем тележха с обечайкой хгрсмсхдаотгя хо ;ехьCOBOMV лугк 26 тех пор. ioixj ;i;: соаботает конеч1 ый х ключ;-хгсл1 27. ixxxxxfi, : располагао-гс;1 вчутрн сюсчайк Iaixxvi (.;бразом, чтобы рйс тояиие fsT тог-па обечайки / дс торца коисоли 13 было i-:t более 100 мм (техническое расстоя}Ц«х хсобход|;М{;с дли приварки ;;ервой скобы 23i. Убеххвпхгсь. что стопорное устройство oTiXiio-ieno, т - о. хкоба 2 не :1ахо,чится в уахххюсхип с x;iai;xaMii 23 и 24, вх.;ючаетсм 1.хсамоцнх ;ндр 15. Шток 1кеви()1ялиидра io чгре;- серьгу 2(J переме1цает | олзук It lu; ш пра ля;о1г.им рычага 14 к пово|5ачигает оыча) 17 nr;Koyiоси 18 и (подводит пржгмпой элемект И; к стыку собираем()й обечайки (фкг. 4 и о). Это положсгже 11рижим;1ого yjiCMCixra i9 фихсируется CTonopi-ibii,; устройствсх; : iuiix том 22 вводят скобу 21 з з/бчатос зацс)ленис плаиох 23 и 24. Для созх.ания пе;)бходимого телно:1огичс(. к(Ло Зйзо1)а лся.: KpOMK;4:viH обечайки, coiixeiueHiiK и ВлГравпкваяпя кромок, ооечайхи, зк.оючается си;юной :1,илиндр И, КХ:01)ый 1ерез шток, liiapHHpHo соединенньх-; с рычагзм 14. iOBOрачиваст последний иск iS и тем самым соз.дает меобходхм(;е усилие, раздвигает кромки обечайхи клинсякл: иовеэхкос1х,к; ..5 лоижимного э/к ме1-а 19 вводит прямоугольную поверхность В элемента в зазор, тем самым задавая нужную величину зазора между кромками обечайки, а радиусной торцовой поверхностью Г прижим {ioro элемента прижимают кромки обечайки к раме тележки, выравнивания их. Таким образом, в процессе сборки ликвидируются все погрешности вальцовки - кромки выравниваются с определенным зазором. Зате.м приваривается первая скоба. Для приварки следующей скобы отключается пневмоцилиндр 11, инструмент выводится из стыка, тележка с обечайкой пере.мещается на величину, необходимую между скобами. Цикл повторяется. По окончании приварки скоб по всему стыку отключаются силовые пневмоцилиндры 11 и 15. Тележка с обечайкой возвращается в исходное положение. Экономический эффект от при.менения предлагаемого устройства заключается в повышении качества сборки продольных стыков обечаек при сварке путем обеспечеимя точности совмещения, выравнивания и создания необходимого зазора между сваривае.мыми кромками. Формула изобретения Устройство для сборки под сварку продольных стыков обечаек, содержащее смонтированные на основании приводную тележку и приспособление для выравнивания и стыковки кромок, выполненное в виде шарнирно связанных между собой приводного и неприводного рычагов и прижимного элемента, закрепленного на неприводном рычаге, отличающееся тем, что, с целью повышения качества сборки при электрошлаковой сварке, устройство снабжено смонтированной на основании консолью со стопорным приспособлением для фиксации рычагов, а прижимной элемент выполнен в виде упора с заостренным выступом, расположенным в средней его части, и симметричными относительно выступа заплечиками, параллельно расположенными относительно плоскости основания устройства, при этом привод перемещения рычага смонтирован на основании. Источники информации, принятые во внимание при экспертизе 1.Опарин В. И. Ткаченко Г. П. Лукьянов В. П. Механизация производства химической и нефтяной аппаратуры. М., «Мащиностроение, 1973, с. 34-35, фиг. 25. 2.Бельфор М. Г.Сущук-Слюсаренко И.И., Лычко И. И., Сенчук А. Г., Ющенко И. В. Основное оборудование и технологическая оснастка для электрощлаковой сварки. Киев, «Наукова Думка, 1977, с. 72. 3 Авторское свидетельство СССР № 580072, кл. В 23 К 37/04, 29.03.76 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Устройство для сборки и сварки внутренних продольных швов обечаек | 1980 |

|

SU893495A1 |

| Стенд для сборки обечаек с продольным швом | 1976 |

|

SU610646A1 |

| Устройство для сборки под сварку обечаек | 1989 |

|

SU1729723A1 |

| Устройство для сборки под сварку кольцевых стыков цилиндрических обечаек | 1985 |

|

SU1323310A1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

| Устройство для сборки и сварки цилиндрических изделий | 1986 |

|

SU1397231A1 |

| Устройство для сборки под сварку кольцевых стыков | 1980 |

|

SU897451A1 |

| Стенд для сборки продольного стыка обечаек | 1974 |

|

SU588090A1 |

§.А:.| л

15

15 2

Л

W

Авторы

Даты

1982-07-30—Публикация

1981-01-13—Подача