(54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ

ВНУТРЕННИХ ПРОДОЛЬНЫХ ишов

I

Изобретение относится к сварке, в частаости к устройствам для сборки и сварки внутренних продольных швов обечаек, и может найти применение в отраслях машиностроения,, вьтускающйх сварные изделия из алюминиевых сплавов.

Известны комбинированные машины, объединяющие несколько элементарных операций в одну сложную - комплексную, например валковые гибощ10-ев арочные машины. В качестве типичного для этих машин производственного процесса принят следуюший цикл технологических операдий (в укрупненном виде): подача заготовок (например, листовых), формообразование заготовок, (например вальцовкф сборка стыкового соединения, сварка шва . 1.

Известен стенд для сборки обечаек с продольным швом, содержащий основание с направляюшими, в которых установлены приводные тележки с механизмами выравнивания торцовых кромок, а также рояикоопоры. При сборке обечаек с недовальцованньгми и перевальцованными кромками на основании закрепОБЕЧАЕК

лены приводные электромагниты для поддер. жания кромок и стойки, на которых установлены шарнирно соединенные между собой рамы, а на общем валу смонтированы приводные эксцентриковые кулачки для совмещения продольных кромок, снабже1шые подвижными клиньями, фиксирующими зазор между кромками, при этом роликорпорьт смонтированы на рамках и вьщолнены в виде шарнирно соединенных между собой опор,

10 каждая из которых содержит два обрезиненных катка и ведомую звездочку, смонтированные на одной оси, причем на рамах за- креплены ведущие звездочки, взаимодействующие с ведомыми звездочками, а на привод15ных тележках смонтированы выдвижные поворотные консоля с приводными эксцентриковыми кулачками и щарнирно установлены двуплечие рычаги, несущие блок колес для пе{)емещешя его по направляющим 2.

20 , Недостатком устройства является его конструктивная сложность.

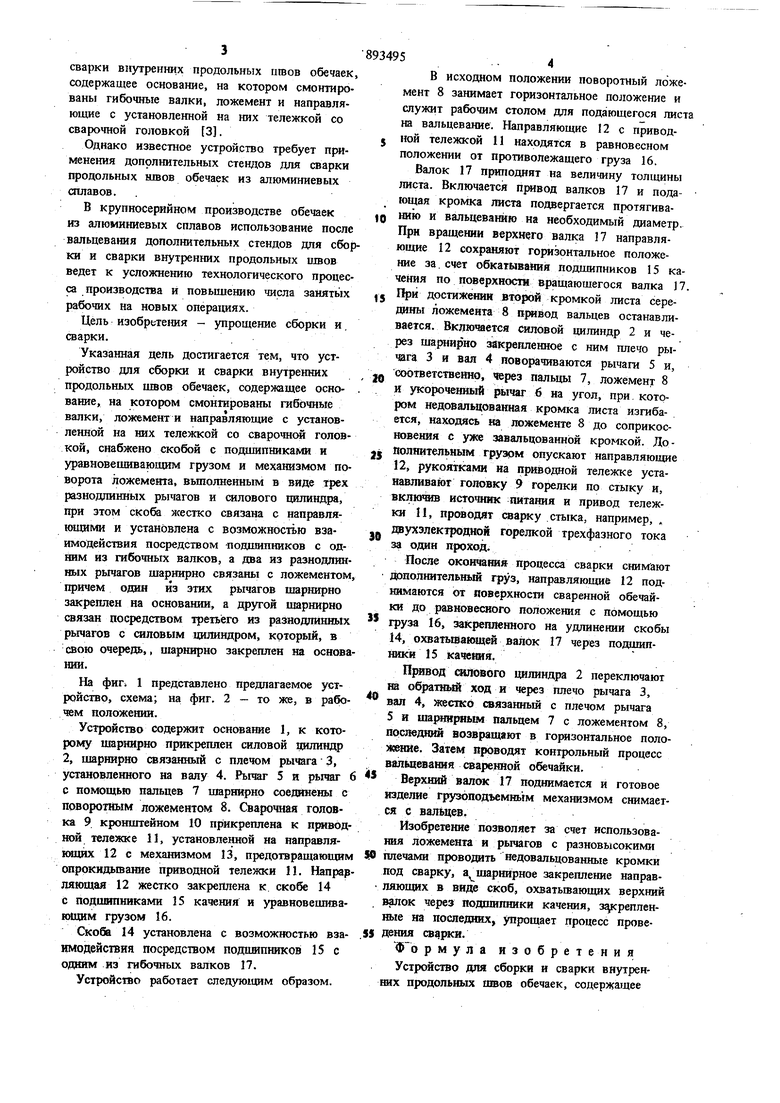

Наиболее. близкое к предлагаемому по технической сущности устройство для сборки и сварки внутренних нродольных игоов обечаек, содержащее основание, на котором смонтированы гибочные валки, ложемент и направляющие с установленной на них тележкой со сварочной головкой 3. Однако известное устройство требует применения дополнительных стендов для сварки продольных ыюов обечаек из алюминиевых ошавов. В крупносерийном производстве обечаек из алюминиевых сплавов использование после вальцевания дополнительных стендов для сбор ки и сварки внутренних продольных швов ведет к усложнению технологического процесса производс1ва и повышению числа занять1х рабочих на новых операциях. Цель изобретения - упрощение сборки и, сварки. Указанная цель достигается тем, что устройство для сборки и сварки внутренних продольных швов обечаек, содержащее основание, на котором смонтированы гибочные валки, ложемент и направляющие с установленной на них тележкой со сварочнсж головкой, снабжено скобой с подампниками и уравновешивающим грузом и механизмом поворота ложемента, вьшолненным в вйде трех разнодлинных рычагов и шлового цилиндра, при этом скоба жестко связана с направляющими и установлена с возможностью взаимодействия посредством -подшипников с одним из гибочных валков, а два из разнодлинных рычагов шарнирно связаны с ложементом причем сдан из этих рычагов шарнирно закреплен на основании, а другой шарнирно связан посредством третьего из разнодлинных рычагов с сяповым цилиндром, который, в свою очередь,, шарнирно закреплен на основа нии. На фиг 1 представлено предлагаемое устройство, схема; на фиг. 2 - то же, в рабо чем положении. Устройство содержит основание 1, к которому шарнирно прикреплен силовой щшиндр 2, шарнирно отязанный с плечом рычага 3, установленного на валу 4. Рычаг 5 и рытаг с помощью пальцев 7 шарнирно соеданены с поворотным ложементом 8. Сварочная головка 9 кронштейном 10 прикреплена к пртвОд ной тележке 11, установленной на направлякицих 12 с механизмом 13, предотвращающи опрокидывание приводной тележки 11. Напра 12 жестко закреплена к скобе 14 ляющая 12. жестко закреплена к скобе с подшипниками 15 качения и уравновешива нядим грузом 16. Скоба 14 установлена с возможностью вза имодейстаяя посредством подшипников 15 с одатм из гибочных валков 17. Устройство работает следующим образом. 5.4 В исходном положении поворотный ложемент 8 занимает горизонтальное положение и служит рабочим столом для подающегося листа на вальцевание. Направляющие 12 с прнводной тележкой 11 находятся в равновесном положении от противолежащего груза 16. Валок 17 приподнят на величину толщины листа. Включается привод валков 17 и подающая кромка листа подвергается протягиванию и вальцевашю на необходимый диаметр. При вращении верхнего валка 17 направляющие 12 сохраняют горизонтальное положение за. счет обкатывания подшипников 15 качетя по поверхности вращающегося валка 7. Прк достижении второй кромкой листа середаны ложемента 8 привод вальцев останавливается. Включается силовой цилиндр 2 и через щарнирно закрепленное с ним плечо рычага 3 и вал 4 поворачиваются рычаги 5 и, соответственно, терез пальцы 7, ложемент 8 и укороченный рычаг 6 на угол, при котором недовальцованная кромка листа изгибается, находясь на ложементе 8 до соприкосновения с уже завальцованной кромкой. ДоПолнительньпу грузом опускают направляюише 12, рукоятками на приводной тележке устанавливают головку 9 горелки по стыку и, включго источник питания и привод тележки 11, проводят сварку стыка, например, . двухэлектродаюй горелкой трехфазного тока за один проход. После окончания процесса сварки снимают дополнительный груз, направляющие 12 поднимаются от поверхности сваренной обечайки до равновесвого положения с помощью груза 16, закрепленного на удлинении скобы 14, охватывакнцей валок 17 через подашпники 15 качения. Привод ouiOBOFo цилиндра 2 переключают на обратный ход и через плечо рычага 3, вал 4, жестко обязанный с плечом рычага 5 и mapifflpHbiM пальцем 7 с ложементом 8, последний возвращают в горизонтальное положение. Затем проводят контрольный процесс вглм|евания сваренной обечайки. Верхний валок 17 поднимается и готовое изделие механизмом снимается с вальцвв. Изобретение позволяет за счет использования Ложемента и рычагов с разновысокими плечами проводить недовальцованные кромки под сварку, а шарнирное закрепление направляющих в виде скоб, охватьшающих верхний валок через подшипники качения, з репленные на последних, упрощает процесс проведения св4рки. рмула изобретения Устройство для сборки и сварки внутренних продольных швов обечаек, содержащее

основание, на котором смонтированы гибочные валки, ложемент и направляющие с установленной тш них тележкой со сварочной головкой, отличающееся тем, что, с целью упрощения сборки и сварки, устройство снабжено скобой с подншпниками и уравновешивающим грузом и механизмом поворота ложемента, выполненным в виде трех разноподлинных рычагов и силового цилиндра, при этом скоба жестко связана с направляющими и установлена с возможностью взаимодействия посредством подщипников с одним из гибочных валков, а два из разноподлинных рычагов шарнирно связаны с ложементом, причем один из зтих двух рычагов

нгарнирно закреапен на основании, а другой шарнирно связан посредством третьего из разНОПОДЛИ1ШЫХ рычагов с силовым цилиндром, который, в свою очередь, шарнирно закреплен на основании.

Источники информации, принятые во внимание при экспертизе

1.Севбь П. И. Комбинированные машины для сварочного производства. Наукова аугЛка, 1975, с. 162, 166.

2.Авторское свидетельство СССР N 610647, кл. В 23 К 37/04, 1976.

5. Севбь П. И. Комбинированные машины для сварочного производства. Наукова думка, 1975 , с. 175 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

| Двухпозиционное устройство для сборки и сварки продольных швов обечаек | 1977 |

|

SU659337A1 |

| Установка для сборки под сварку и автоматической сварки продольных швов обечаек | 1979 |

|

SU863280A1 |

| Стенд для сборки обечаек с продольным швом | 1976 |

|

SU610646A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

| Гибочно-сварочная машина для изготовления обечаек прямоугольной формы | 1978 |

|

SU753575A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Поточная линия для сборки и сварки конструкций | 1979 |

|

SU863278A1 |

| Устройство для сборки под сварку продольных швов | 1987 |

|

SU1691036A1 |

(РЦ9

(puf.2

Авторы

Даты

1981-12-30—Публикация

1980-05-20—Подача