1

Изобретение относится к производ ству фанеры и может быть использова но ПРИ прессовании упруго-пластических материалов.

Известно устройство для контроля за работой пресса, выполненное в виде неподвижной линейки с движками, которые жестко фиксируются стопорными винтами на линейке до начала прессования, и указателя, укрепленного неподвижно на столе пресса П,

Известно также устройство для контроля за процессом прессования, включающее станину, подвижный стол и датчик контроля 2.

Цель изобретения - экономия сырья за счет снижения упрессовки фанеры.

Это достигается тем, что устройство снабжено ограничителем хода в виде цилиндра с подпружиненным што ком, один конец которого снабжен головкой, а другой кинематически связан с датчиком контроля, причем

на подвижном столе жестко закреплен упор, взаимодействующий с головкой подпружиненного штока цилиндра.

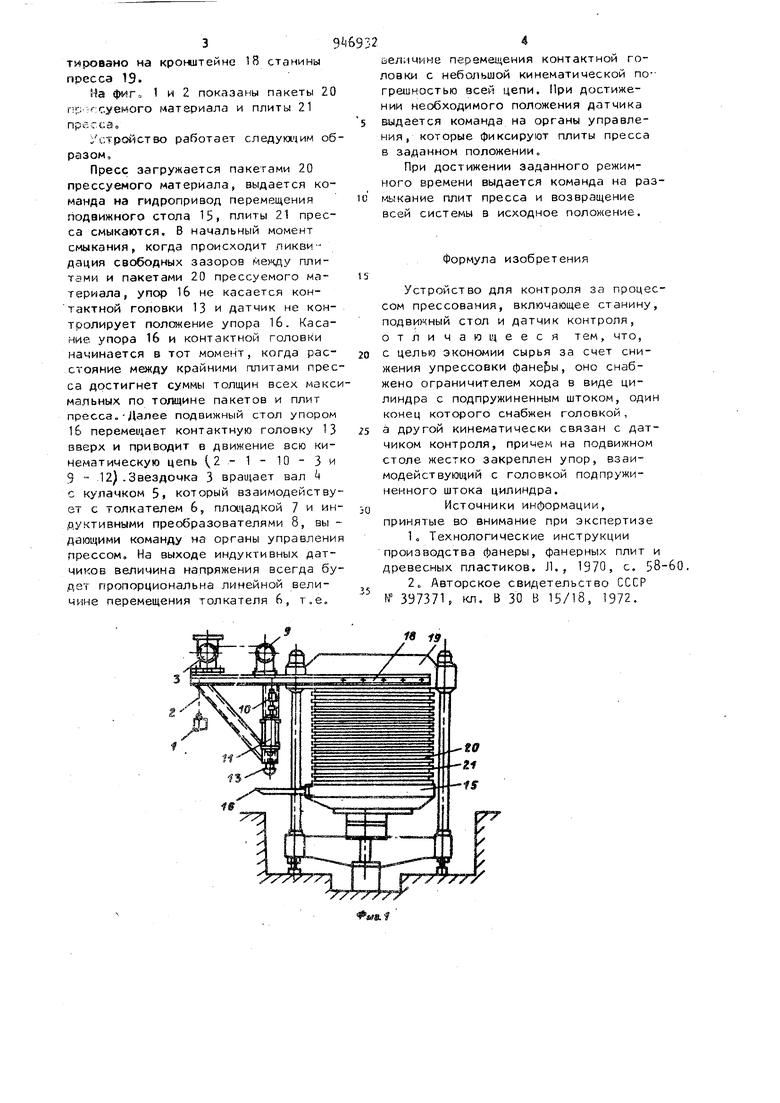

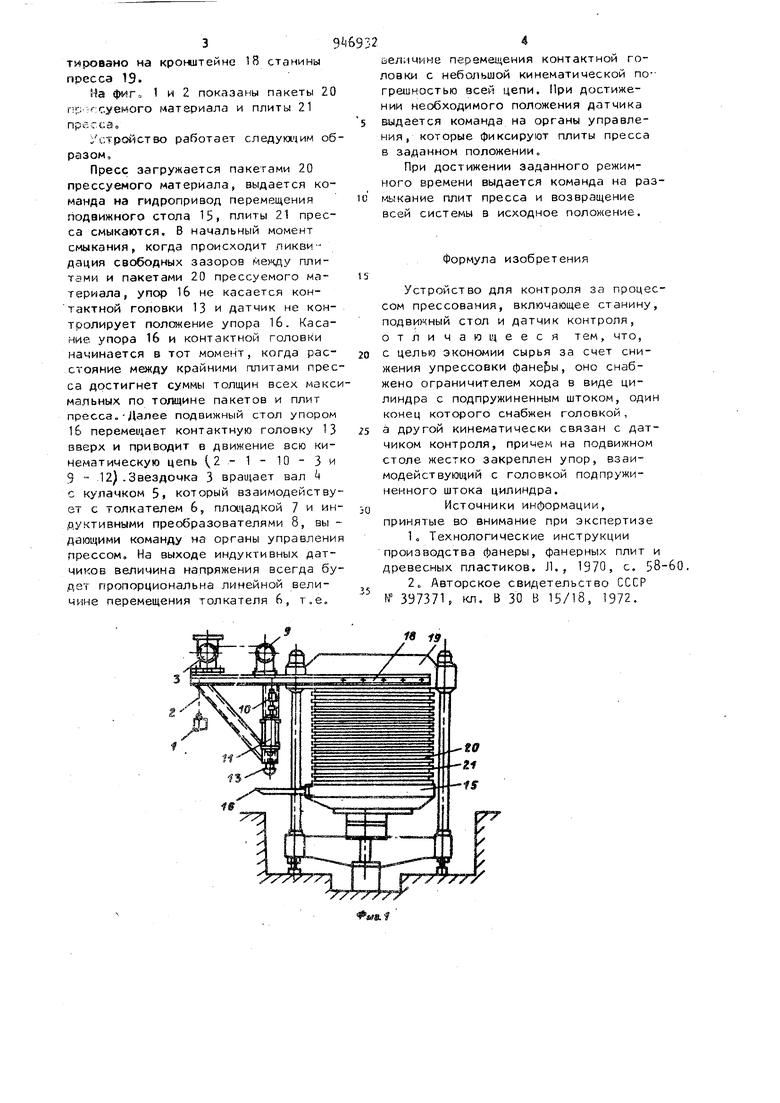

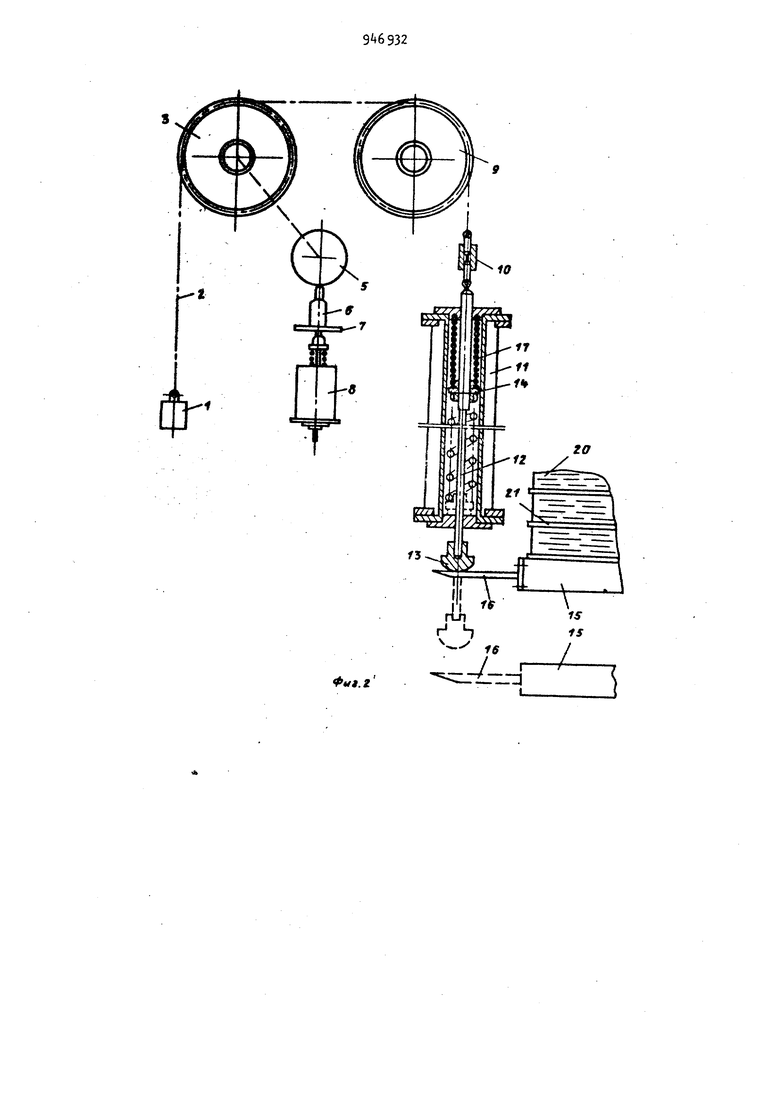

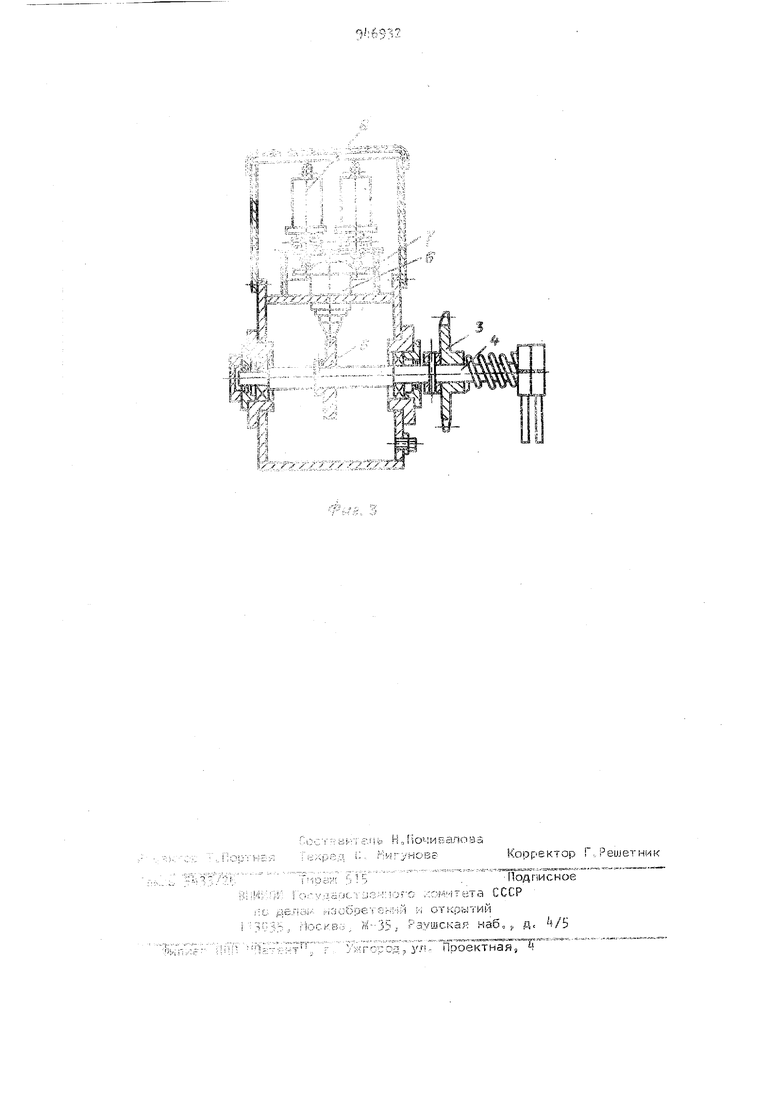

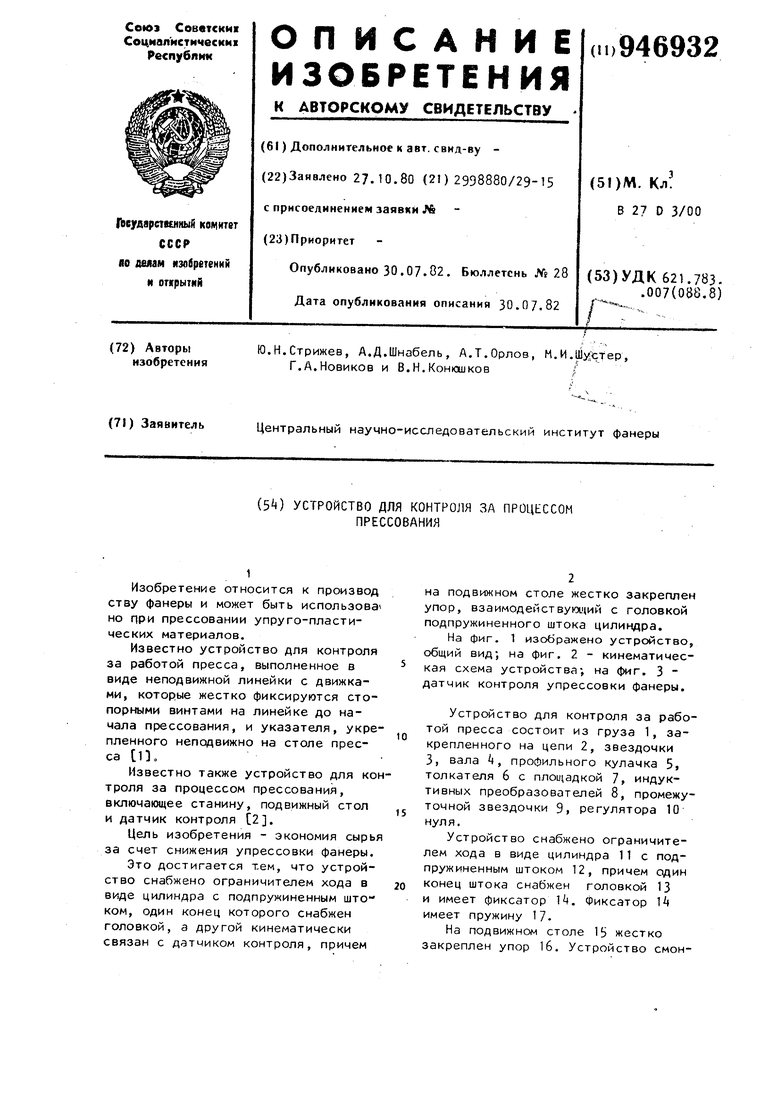

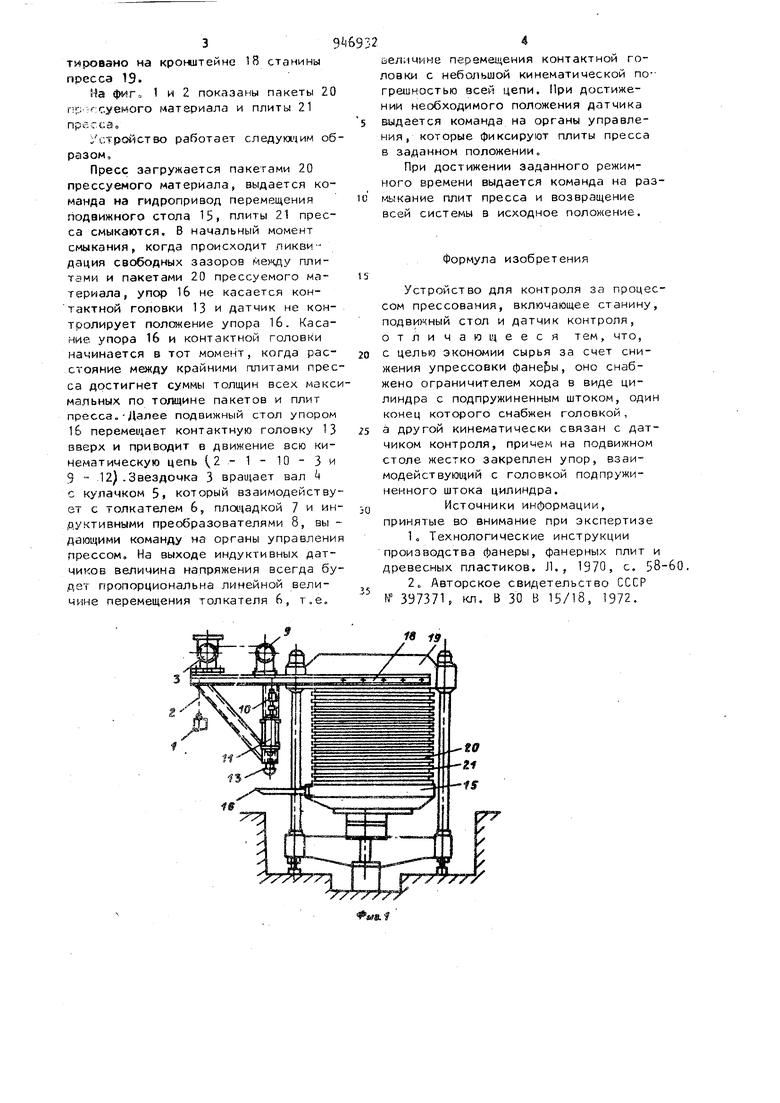

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - кинематическая схема устройства; на фиг. 3 датчик контроля упрессовки фанеры.

Устройство для контроля за работой пресса состоит из груза 1, за10крепленного на цепи 2, звездочки 3, вала , профильного кулачка S, толкателя 6 с плои(адкой 7, индуктивных преобразователей 8, промежуточной звездочки 9, регулятора 10

15 нуля.

Устройство снабжено ограничителем хода в виде цилиндра 11 с подпружиненным штоком 12, причем один конец штока снабжен головкой 13

20 и имеет фиксатор И. Фиксатор И имеет пружину 17.

На подвижном столе lij жестко закреплен упор 16, Устройство смон39

тировано на кронштейне 18 станины пресса 19.

9а фиг 1 и 2 показаны пакеты 20 пр;(-:с,уеиого материала и плиты 21 пресса

ycTpoiicTBo работает следукхцим образом,

Пресс загружается пакетами 20 прессуемого материала, выдается команда на гидропривод перемещения подвижного стола 15, плиты 21 пресса смыкаются, В начальный момент смыкания, когда происходит ликвидация свободных зазоров между плитами и пакетами 20 прессуемого материала, упор 16 не касается контактной головки 13 и датчик не контролирует положение упора 16. Касание упора 16 и контактной головки начинается в тот момент, когда расстояние между крайними плитами пресса достигнет суммы толщин всех максимальных по толщине пакетов и плит пресса.Далее подвижный стол упором 16 перемещает контактную головку 13 вверх и приводит в движение всю кинематическую цепь 2- 1 - 10 - Зи 9 - 12) -Звездочка 3 вращает вал А с кулачком 5, который взаимодействует с толкателем 6, плацадкой 7 и индуктивными преобразователями 8, вы дающими команду на органы управления прессом. На выходе индуктивных датчиков величина напряжения всегда будет пропорциональна линейной величине перемещения толкателя 6, т.е.

,.T...T,f. т.:дЕ.

с

s

аел;1чине перемещения контактной головки с небольшой кинематической по-граиностью всей цепи. При достижении необходимого положения датчика выдается команда на органы управления , которые фиксируют плиты пресса в заданном положении„

При достижении заданного режимного времени выдается команда на раз№ кание плит пресса и возвращение всей системы в исходное положение.

Формула изобретения

Устройство для контроля за процессом прессования, включающее станину, подвижный стол и датчик контроля, отличающееся тем, что, с целью экономии сырья за счет снижения упрессовки фанеры, оно снабжено ограничителем хода в виде цилиндра с подпружиненным штоком, один конец которого снабжен головкой, а другой кинематически связан с датчиком контроля, причем на подвижном столе жестко закреплен упор, взаимодействуюи;ий с головкой подпружиненного штока цилиндра.

Источники информации, принятые во внимание при экспертизе

1„ Технологические инструкции производства фанеры, фанерных плит и древесных пластиков. Л,, 1970, с, 58

2. Авторское свидетельство СССР № ЗУ7371, кл, В 30 В 15/18, 1972.

is 19

/л

-fa «f

-iS

1г1

оиЛмаА- f h

1Шйа

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля процесса прессования фанеры | 1984 |

|

SU1165570A1 |

| Устройство для контроля за процессом прессования | 1986 |

|

SU1416307A1 |

| Способ управления процессом прессования древесных слоистых материалов | 1987 |

|

SU1444147A1 |

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| КОЛЬЦЕВОЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1963 |

|

SU224034A1 |

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Способ управления процессом прессования слоистой клееной древесины | 1987 |

|

SU1452676A1 |

| КОЛЕНЧАТО-ВИНТОВОЙ ПРЕСС | 1992 |

|

RU2016769C1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

Авторы

Даты

1982-07-30—Публикация

1980-10-27—Подача