Изобретение относится к деревообрабатывающей промьшшенности, в частности к производству слоистой клеевой цревесины прессованием.

Цель изобретения - повышение качества прессуемой древесины за счет снижения ее упрессовки.

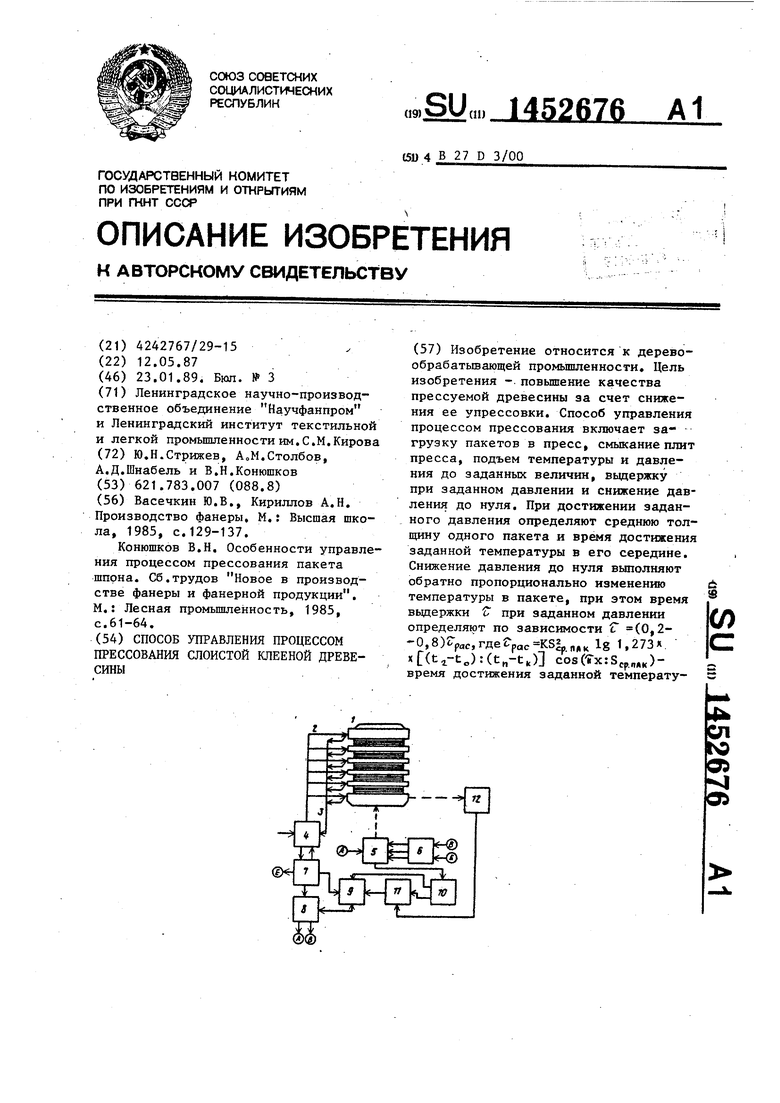

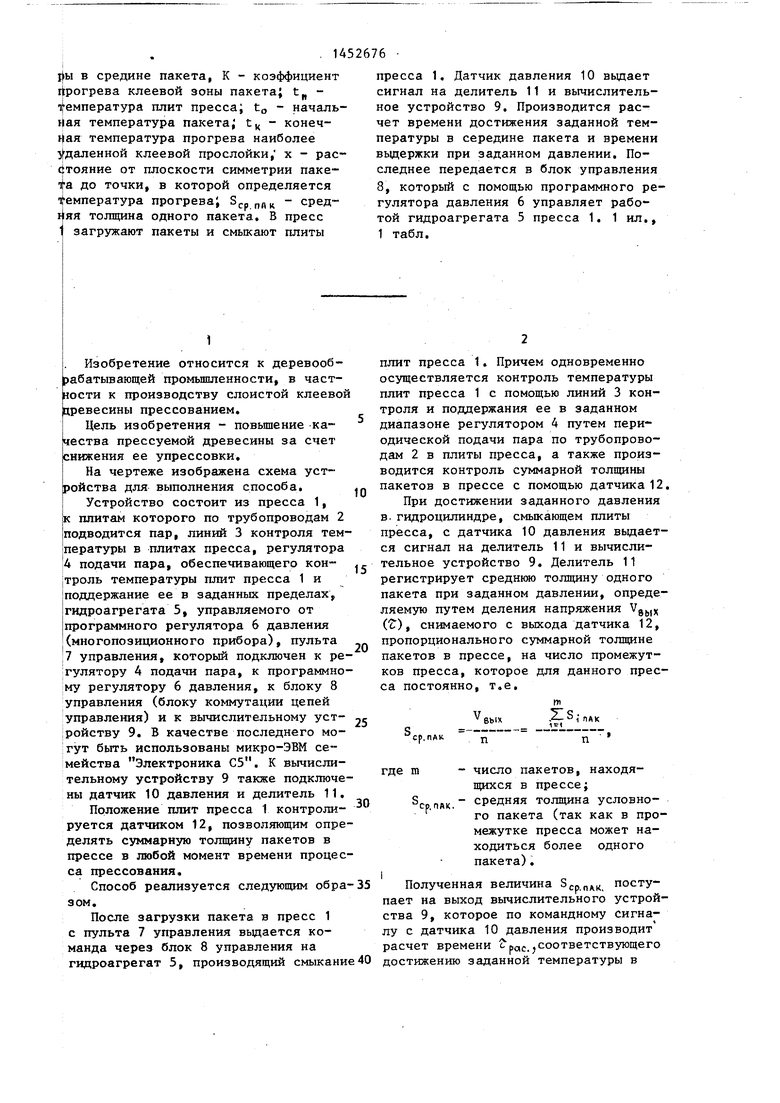

На чертеже изображена схема устройства для выполнения способа.

Устройство состоит из пресса 1, к плитам которого по трубопроводам 2 подводится пар, линий 3 контроля температуры в плитах пресса, регулятора 4 подачи пара, обеспечивающего кон- троль температуры плит пресса 1 и поддержание ее в заданных пределах, гидроагрегата 5, управляемого от программного регулятора 6 давления (многопозиционного прибора), пульта 7 управления, который подключен к регулятору 4 подачи пара, к программному регулятору 6 давления, к блоку 8 управления (блоку коммутации цепей управления) и к вычислительному уст- ройству 9. В качестве последнего могут быть использованы микро-ЭВМ семейства Электроника С5. К вычислительному устройству 9 также подключены датчик 10 давления и делитель 11.

Положение плит пресса 1 контролируется датчиком 12, позволяющим определять суммарную толщину пакетов в прессе в любой момент времени процесса прессования.

Способ реализуется следующим образом.

После загрузки пакета в пресс 1 с пульта 7 управления вьщается команда через блок 8 управления на гидроагрегат 5, производящий смыкани

плит пресса 1. Причем одновременно осуществляется контроль температуры плит пресса 1 с помощью линий 3 контроля и поддержания ее в заданном диапазоне регулятором А путем периодической подачи пара по трубопроводам 2 в плиты пресса, а также производится контроль суммарной толщины пакетов в прессе с помощью датчика 12

При достижении заданного давления в. гидроцилиндре, смыкающем плиты пресса, с датчика 10 давления выдается сигнал на делитель 11 и вычислительное устройство 9, Делитель 11 регистрирует среднюю толщину одного пакета при заданном давлении, определяемую путем деления напряжения Vg|,,,x (), снимаемого с выхода датчика 12, пропорционального суммарной толщине пакетов в прессе, на число промежутков пресса, которое для данного пресса постоянно, т.е.

Ср.ПАК

где m - число пакетов, находящихся в прессе;

српАк. средняя толщина условно- го пакета (так как в промежутке пресса может находиться более одного пакета).

Полученная величина Scp. поступает на выход вычислительного устройства 9, которое по командному сигналу с датчика 10 давления производит расчет времени 2 рд соответствующего достижению заданной температуры в

середине условного пакета, например t .

Одновременно с пульта 7 управления на вход вычислительного устройства 9 поступает информация о температуре плит пресса в данный момент времени t с выхода регулятора 4 подзчи пара и о начальной температуре пакета t, имеющая место перед загрузкой пакетов в пресс.

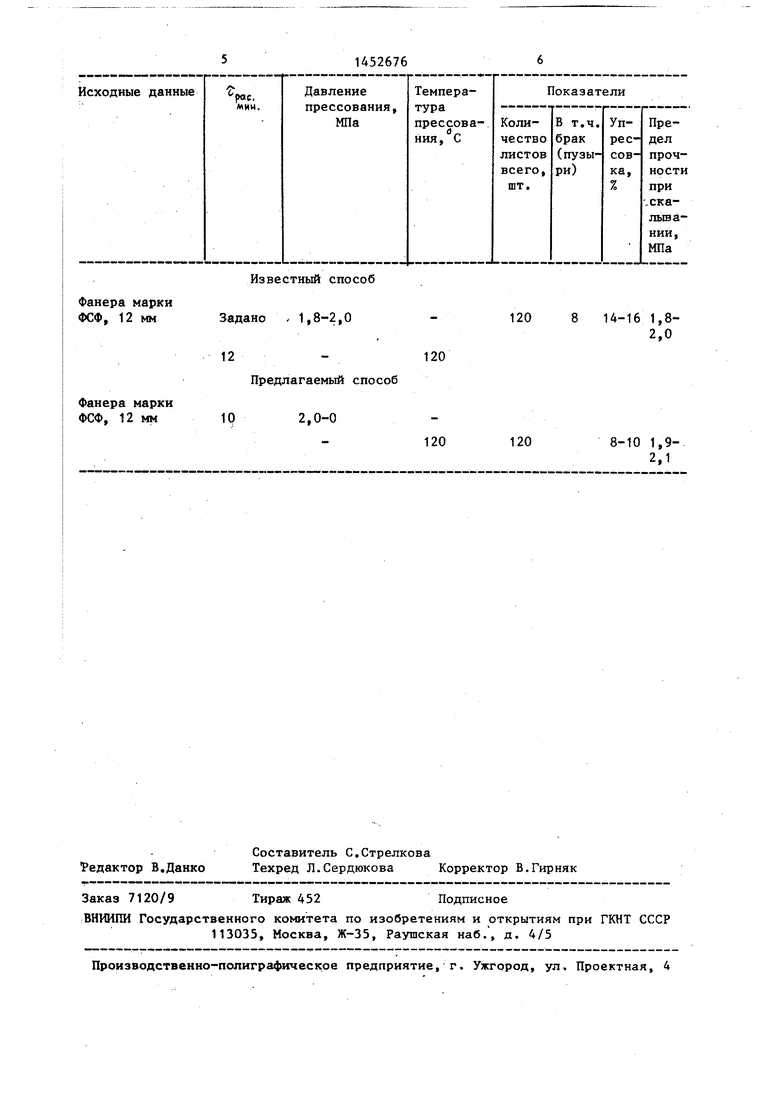

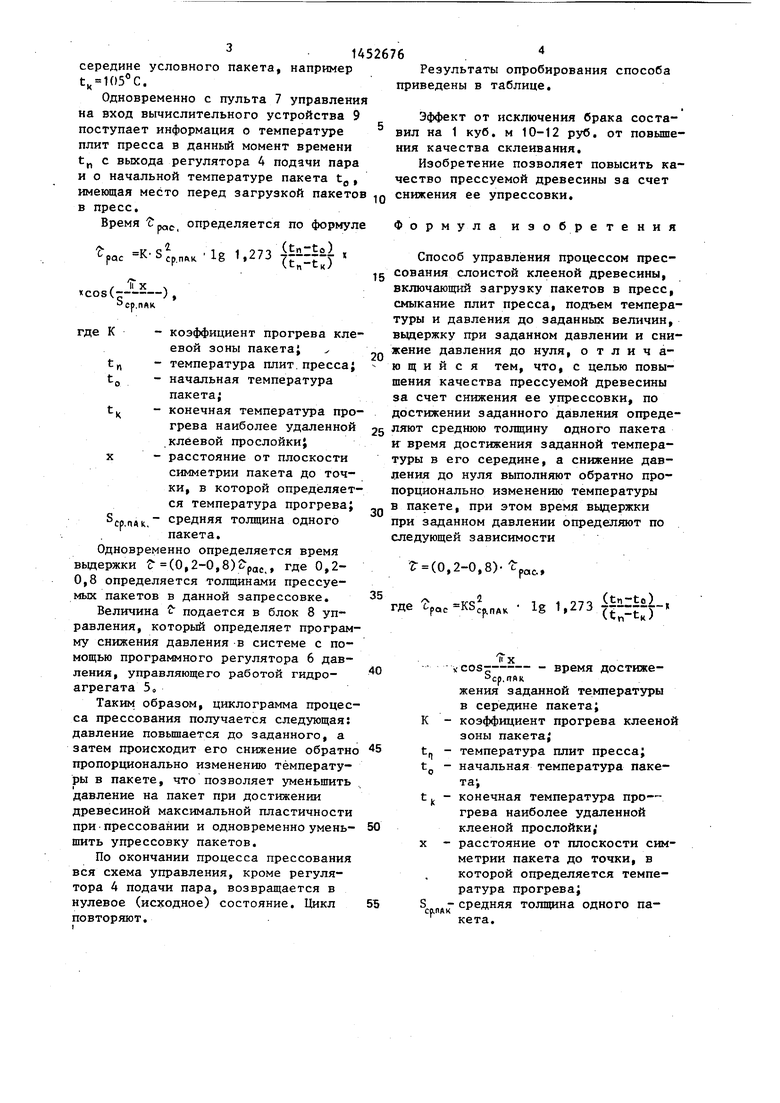

Результаты опробирования способа приведены в таблице.

Эффект от исключения брака составил на 1 куб. м 10-12 руб. от повышения качества склеивания.

Изобретение позволяет повысить качество прессуемой древесины за счет снижения ее упрессовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом прессования древесных слоистых материалов | 1987 |

|

SU1444147A1 |

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| Устройство для контроля за процессом прессования | 1980 |

|

SU946932A1 |

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Способ прессования древесно-стружечных плит | 1990 |

|

SU1728015A1 |

| Способ изготовления фанеры | 1982 |

|

SU1084130A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2046036C1 |

| Способ для прессования древесностружечных плит и устройство для его осуществления | 1990 |

|

SU1729748A1 |

| Устройство управления многоярусным прессом для изготовления многослойных печатных и монтажных плат | 1986 |

|

SU1382666A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ СЛОИСТЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ ИЗ ШПОНА | 2002 |

|

RU2222425C2 |

Изобретение относится к дерево- обрабатьшающей промьшшенности. Цель изобретения - повьшгение качества прессуемой древесины за счет снижения ее упрессовки. Способ управления процессом прессования включает загрузку пакетов в пресс, смыкание плит пресса, подъем температуры и давления до заданных величин, вцдержку при заданном давлении и снижение давления до нуля. При достижении заданного давления определяют среднюю толщину одного пакета и время достижения заданной температуры в его середине. Снижение давления до нуля выполняют обратно пропорционально изменению температуры в пакете, при этом время вьщержки Г при заданном давлении определяют по зависимости Г (0,2- -0,8)Гpдc,гдei pae KS|-„ Ig 1,273. (ti-to):( соз(1Гх:8ер.„,к)- время достижения заданной температу- 5 (Л

Время t

определяется по формуле Формула изобретения

рос

рас

K-sJ ,, .Ig 1, CK

Способ управления процессом прес- g сования слоистой клееной древесины, включающий загрузку пакетов в пресс, смыкание плит пресса, подъем температуры и давления до заданных величин, вьщержку при заданном давлении и снижение давления до нуля, о т л и ч а«cos(),

ср.плк

где К- коэффициент прогрева клеевой

Ср.ПАК.

ЗОНЫ пакета;

температура плит, пресса; начальная температура пакета;

конечная температура прогрева наиболее удаленной клеевой прослойки; расстояние от плоскости симметрии пакета до точки, в которой определяется температура прогрева; средняя толщина одного пакета.

Одновременно определяется время выдержки г-(0,2-0,8)г-ра(; , где 0,2- 0,8 определяется толщинами прессуемых пакетов в данной запрессовке.

Величина подается в блок В управления, который определяет программу снижения давления в системе с помощью программного регулятора 6 давления, управляющего работой гидроагрегата 5о

Таким образом, циклограмма процесса прессования получается следующая; давление повьшается до заданного, а затем происходит его снижение обратно пропорционально изменению температуры в пакете, что позволяет уменьшить давление на пакет при достижении древесиной максимальной пластичности припрессовании и одновременно уменьшить упрессовку пакетов.

По окончании процесса прессования вся схема управления, кроме регулятора 4 подачи пара, возвращается в нулевое (исходное) состояние. Цикл повторяют.

Способ управления процессом прес- g сования слоистой клееной древесины, включающий загрузку пакетов в пресс, смыкание плит пресса, подъем температуры и давления до заданных величин, вьщержку при заданном давлении и снижение давления до нуля, о т л и ч а20

- ю щ и и с я тем, что, с целью повышения качества прессуемой древесины за счет снижения ее упрессовки, по достижении заданного давления опреде25 ляют среднюю толщину одного пакета к время достижения заданной температуры в его середине, а снижение давления до нуля выполняют обратно пропорционально изменению температуры в пакете, при этом время выдержки при заданном давлении определяют по следующей зависимости

30

Г(0,2-0,В) рас.

tpac KS

СЦПАК

чл ОТО tl 1-со/ .

Ig Ь273 7Г-ГГ-Т- v.tn -

II X

у COS---- - время достиже ср.пйк

жения заданной температуры в середине пакета;

К - коэффициент прогрева клееной зоны пакета;

t - температура плит пресса;

tp - начальная температура пакета;

t и - конечная температура про-

грева наиболее удаленной клееной прослойки;

X - расстояние от плоскости симметрии пакета до точки, в которой определяется температура прогрева; S- средняя толщина одного паср,пАК

кета.

Известный способ Задано . 1,8-2,0

12 -120

Предлагаемый способ

Фанера марки ФСФ, 12 мм

10

2,0-0

120

8 14-16 1,8- 2,0

120

120

8-10 1,9- 2,1

| Васечкин Ю.В., Кириллов А.Н | |||

| Производство фанеры, М.: Высшая школа, 1985, с.129-137 | |||

| Конюшков В.Н | |||

| Особенности управления процессом прессования пакета шпона | |||

| Сб.трудов Новое в производстве фанеры и фанерной продукции | |||

| М.; Лесная промьшшенность, 1985, с.61-64. |

Авторы

Даты

1989-01-23—Публикация

1987-05-12—Подача