Данное изобретение относится к химико-термической обработке металл и cruiaisoB в порошковых насьпцающих средах, в частности к диффузионному бороалюмокобальтированию, и может быть использовано в машиностроитель ной, металлургической и приборостроительной промьшшеннос.ти. Известен состав порошковых насыщающих сред для диффузионного бороалитирования, содержащий ферробор,. карбид бора, ферроалюминий и актива ры - буру -и хлористый аммоний J. Из известных составов порошковых сред наиболее близок к заявляемому состав, который содержит окись алюминия, окись бора, алюминий и фтористый натрий в следующем соотношении, мас.%: 69,7А1аО +14,9 14,9А1 + + 0,5 NaF 2. В результате термодиффузионной о работки стали У8 в известном состав при температуре 900 С в течение 4 ч формируется диффузионный слой толщиной не более 50 мкм. Недостатком известного состава является его низкая насыщающая способность. Повышение температуры процесса приводит к увеличению насыщающей способности состава, но при этом увеличиваются растягивающие напряжения в слое, что отрицательно сказывается на эксплуатационных характеристиках диффузионного слоя. Кроме того, возрастает расход электроэнергии и наблюдается повышенный износ технологической оснастки и оборудования, используемых для осуществления процесса диффузионного насыщения. Целью данного изобретения является повышение насьш1ающей способности состава. Дпя достижения указанной цели в известный состав, содержащий окись алюминия, окись бора, порошок алюминия и фтористый натрий, дополнигельно вводят одноокись кобальта (СоО) и серу, при этом содержание всех указанньгк компонентов должно быть в следящих соотношениях, мас.% Окись алюминия 43,5-47,5 Окись бора 24,5-28,5 Порошок алюминия 19-23 Фтористый натрий 0,5-1,5 Одноокись кобальта 3-7 Сера0/5-1,5

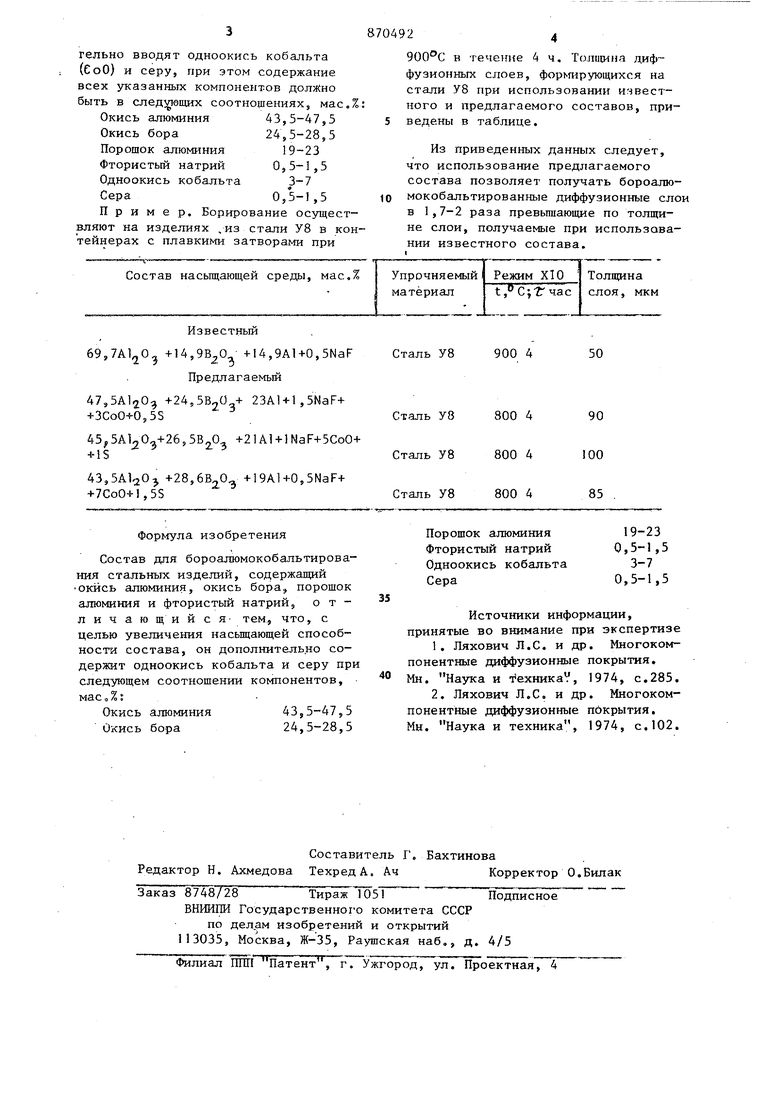

Пример. Борирование осуществляют на изделиях ,из стали У8 в контейнерах с плавкими затворами при

900°С в течение 4ч, Толщина диффузионных слоев, форьшрутощихся на стали У8 при использовании известного и предлагаемого составов, приведены в таблице.

Из приведенных данных следует, что использование предлагаемого состава позволяет получать бороалюмокобальтированные диффузионные сло в 1,7-2 раза превьгаающие по толщине слои, получаемые при использовании известного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороалюмоникелирования стальных изделий | 1979 |

|

SU870489A1 |

| Состав для борирования стальных изделий | 1979 |

|

SU870490A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU947222A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU947221A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU985141A1 |

| Порошкообразный состав для борированияСТАльНыХ издЕлий | 1979 |

|

SU821531A1 |

| Порошкообразный состав длябОРиРОВАНия | 1979 |

|

SU836208A1 |

| Порошкообразный состав для борирования стальных изделий | 1980 |

|

SU908944A1 |

| Состав для боротитанирования углеродистых сталей | 1980 |

|

SU926067A1 |

| Порошкообразный состав для борирования стальных изделий | 1979 |

|

SU855069A1 |

Известный 69,7AUO,. +14,98,0- +I4,9Al+0,5NaF

J- 7- D

Предлагаемый 47,5Al20 +24, 23Al+l,5NaF+

+3CoO-4-0,5S

45 5A120 +26, +21 Al + 1 NaF+5CoO+ + 1S

43,5Al20 +28, +19Al+0,5NaF+ f7CoO-M,5S

Формула изобретения

Состав для бороалюмокобальтирования стальных изделий, содержащий окись алюминия, окись бора, порошок алюминия и фтористый натрий, отличающийся- тем, что, с целью увеличения насьпцающей способности состава, он дополнительно содержит одноокись кобальта и серу при следующем соотношении компонентов,

Окись алюминия 43,5-47,5 Окись бора24,5-28,5

900 4

Сталь У8

50

800 4

90

Сталь УЗ

800 4

Сталь У8

100

800 4

Сталь У8

Порошок алюминия19-23

Фтористый натрий0,5-1,5 Одноокись кобальта 3-7

Сера0,5-1,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-07—Публикация

1979-12-25—Подача