1

Изобретение относится к устройства для образования анкерных головок на арматурных стержнях, применяемых для изготовления железобетонных конструкций.5

Известно устройство для образования анкерных головок на арматурных стержнях, содержгицее обжимные губки, одна из которых выполнена с зубом и снабжена подпружиненной задвижкой, 10 взаимодействующими с закрепленными на другой губке подпружиненным клином и примыкающим к нему ползуном Lll

Недостатком этого устройства является необходимость применения |5 дополнительного устройства для изготовления спиралей, из которых образуют анкерные голЬвки на стержнях, а также пресса для сдвигания обжимных губок.20

Известно и другое устройство того же назначения, содержащее каретку с пуансоном, зажимные губки, токоподводящий контакт, пневмоцилиндр, связанный при помощи рычага с одной 25 из губок, и ограничительный упор 2.

Недостатком данного устройства является сложность его конструкции.

Наиболее близким к изобретению является устройство для образования ЗО

анкерных головок на арматурных стержнях, содержащее корпус с внутренней полостью и проводники для соединения корпуса с источником электрического тока Гз.

Недостатком токого устройства является малая производительность процесса образования анкерных головок из-за необходимости затраты времени на остывание головок и сложности из извлечения из формуюсднх элементов устройства.

Цель изобретения - повысить производительность процесса образования анкерных головок.

Достигается это тем, что устройство для образования анкерных головок На арматурных стержнях, содержащее корпус с внутренней полостью и проводники для соединения корпуса с источником электрического тока, снабжено закрепленной на корпусе плитой, на которой образовано углубление со скругленной поверхностью, а полость корпуса заполнена охлаждающей жидкостью. Кроме того, для. уменьшения парообразования в полости корпуса, устройство снабжено конденсационной камерой, установленной нгщ корпусом и соединенной

с его внутренней полостью. Для повышения интенсивности теплоотвода от плиты, корпус снабжен патрубками для подвода и отвода охлаждающей жидкости, при этом патрубок для подвода жидкости усхановлен под углом к плоскости плиты так, что его продольная ось проходит через центр углубления плиты.

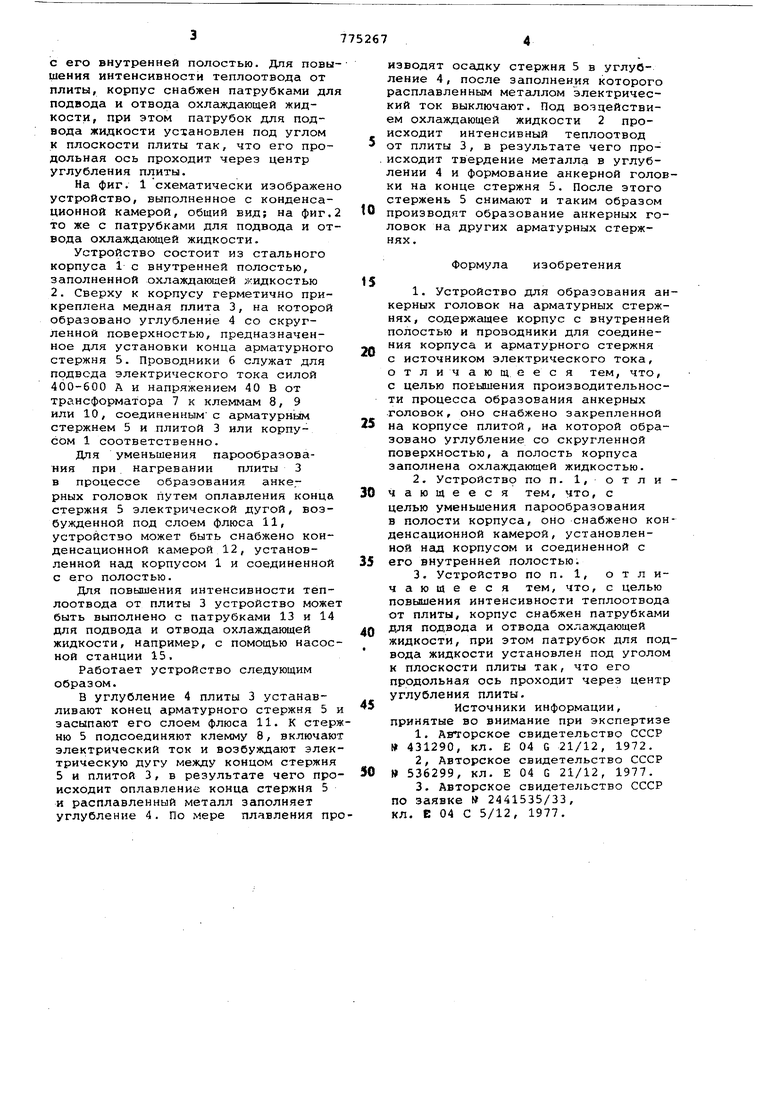

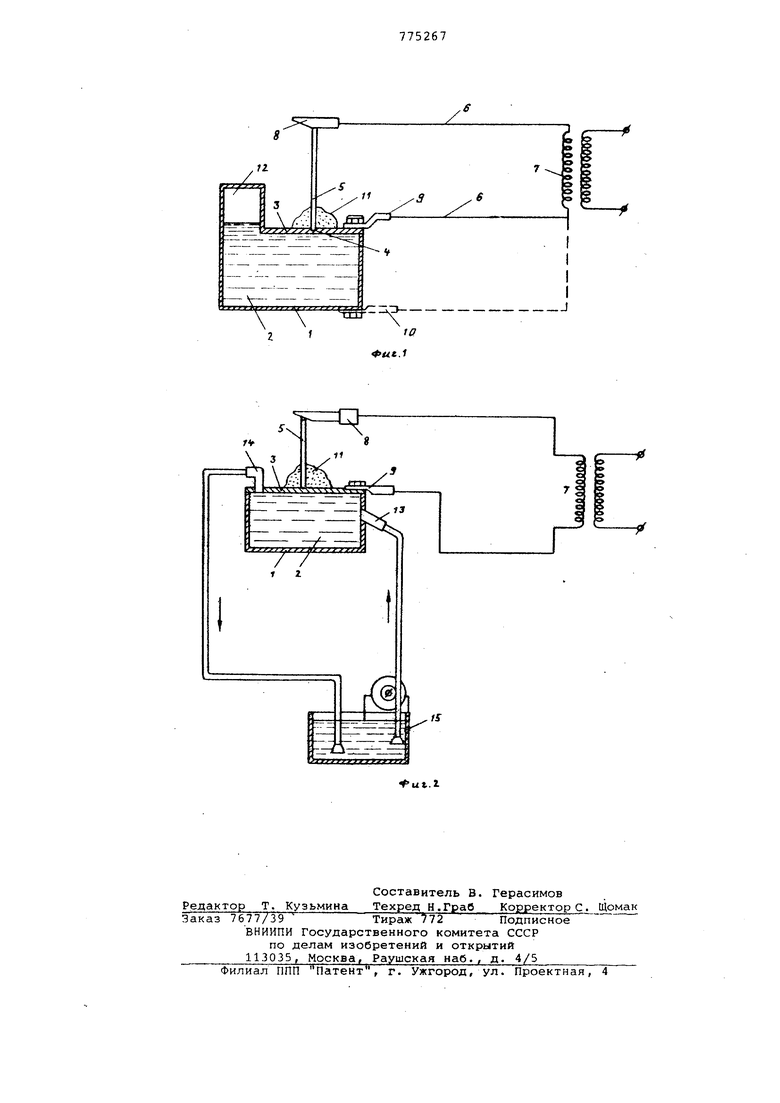

На фиг. 1 схематически изображено устройство, выполненное с конденсационной камерой, общий вид; на фиг.2 то же с патрубками для подвода и отвода охлаждакмцей жидкости.

Устройство состоит из стального корпуса 1 с внутренней полостью, заполненной охлаждающей жидкостью 2. Сверху к корпусу герметично прикреплена медная плита 3, на которой образовано углубление 4 со скругленной поверхностью, предназначенное для установки конца арматурного стержня 5. Проводники 6 служат для подвода электрического тока силой 400-600 А и напряжением 40 В от трансформатора 7 к клеммам 8, 9 или 10, соединенным с арматурнь1м стержнем 5 и плитой 3 или корпусом 1 соответственно.

Для уменьшения парообразования при нагревании плиты 3 в процессе образования анкерных головок путем оплавления конца стержня 5 электрической дугой, возбужденной под слоем флюса 11, устройство может быть снабжено конденсационной камерой 12, установленной над корпусом 1 и соединенной с его полостью.

Для повышения интенсивности теплоотвода от плиты 3 устройство может быть выполнено с патрубками 13 и 14 для подвода и отвода охлаждающей жидкости, например, с помощью насосной станции 15.

Работает устройство следующим образом.

В углубление 4 плиты 3 устанавливают конец арматурного стержня 5 и засыпают его слоем флюса 11. К стержню 5 подсоединяют клемму 8, включают электрический ток и возбуждают электрическую дугу между концом стержня 5 и плитой 3, в результате чего происходит оплавление конца стержня 5 и расплавленный металл заполняет углубление 4. По мере плавления производят осадку стержня 5 в углубление 4, после заполнения которого расплавленным металлом электрический ток выключают. Под воздействием охлаждающей жидкости 2 происходит интенсивный теплоотвод от плиты 3, в результате чего происходит твердение металла в углубении 4 и формование анкерной головки на конце стержня 5. После этого стержень 5 снимают и таким образом производят образование анкерных головок на других арматурных стержнях.

Формула изобретения

1.Устройство для образования анкерных головок на арматурных стержнях, содержащее корпус с внутренней полостью и проводники для соединения корпуса и арматурного стержня

с источником электрического тока, отличающееся тем, что, с целью поЕЬЕцения производительности процесса образования анкерных головок, оно снабжено закрепленной на корпусе плитой, на которой образовано углубление со скругленной поверхностью, а полость корпуса заполнена охлаждающей жидкостью.

2.Устройство по п. 1, о т л и чающееся тем, что, с

целью уменьшения парообразования в полости корпуса, оно снабжено конденсационной камерой, установленной над корпусом и соединенной с его внутренней полостью.

3.Устройство по п. 1, отличающееся тем, что, с целью повышения интенсивности теплоотвода от плиты, корпус снабжен патрубками для подвода и отвода охлаждающей жидкости, при этом патрубок для подвода жидкости установлен под уголом к плоскости плиты так, что его продольная ось проходит через центр углубления плиты.

Источники информации, принятые во внимание при экспертизе

1.Авггорское свидетельство СССР 431290, кл. Ё 04 G 21/12, 1972.

2.Авторское свидетельство СССР 536299, кл. Е 04 G 21/12, 1977.

3.Авторское свидетельство СССР по заявке 2441535/33,

кл. Е 04 С 5/12, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления анкеров на арматурных стержнях | 1981 |

|

SU948573A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1982 |

|

SU1024571A1 |

| Холодильник металлургического агрегата | 1989 |

|

SU1663027A1 |

| Способ образования анкерных головок на арматурных стержнях | 1981 |

|

SU1013606A1 |

| Установка для образования анкерных головок на арматурных стержнях сваркой под слоем флюса | 1986 |

|

SU1318676A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1985 |

|

SU1283328A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1984 |

|

SU1158716A2 |

| ПАРОВОДЯНОЙ ПЛАЗМОРТОН | 2004 |

|

RU2263564C1 |

| Способ изготовления закладных деталей | 1981 |

|

SU1017786A1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

РЯ:

г

f

TT

fff f f f

r z

s

Авторы

Даты

1980-10-30—Публикация

1978-09-12—Подача