Изобретение относится к способам образования анкерных головок на арматурных стержнях, используемых для изготовления предварительно напряженных железобетонных изделий.

Известен способ образования анкерных головок на арматурных стержнях, включающий установку стержня в зажимных губках с упиранием его конца в пуансон, нагревание стержня электрическим током и осадку конца стержня до образования на нем головки 1.

Недостатком этого способа является сложность применяемого оборудования и возможность изгибания конца стержня при его осадке, что приводит к смещению анкерной головки относительно оси стержня и тем самым к снижению ее несущей способности.

Известен также способ того же назначения, включающий установку стержня в формующем углублении электродной плиты, расплавление конца стержня электрической дугой и погружение конца стержня в расплав металла с последующим его охлаждением 2 .

Недостатком данного способа является образование головок малой толщины, не превыщающей половины их диаметра.

Наиболее близким к изобретению является способ образования анкерных головок на арматурных стержнях, включающий введение конца стержня в полость разъемного формующего стакана-электрода, расплавление конца стержня электрической дугой, погружение стержня в расплавленный металл с последующим его охлаждением 3.

Недостатком известного способа является невозможность формования сферической опорной поверхности анкерных головок со стороны стержня, что снижает их несущую способность. Кроме того, при этом способе образование головок осуществляется только при вертикальном положении стержня, что не обеспечивает возможности образования головок на длинномерных стержнях. Цель изобретения - повыщение несущей способности анкерных головок и обеспечение возможности образования их на длинномерных стержнях.

Поставленная цель достигается тем, что согласно способу образования анкерных головок на арматурных стержнях, включающему введение конца стержня в полость разъемного формующего стакана-электрода, расплавление конца стержня электрической дугой, погружение стержня в расплавленный металл с последующим его охлаждением, в полость формующего стакана конец стержня вводят в горизонтальном положении и после возбуждения электрической дуги удерживают расплав металла на боковой стенке полости стакана путем воздействия на него силового поля, погружение стержня в расплав производят на величину 0,3-1,1 диаметра стержня, после чего прекращают воздействие силового поля.

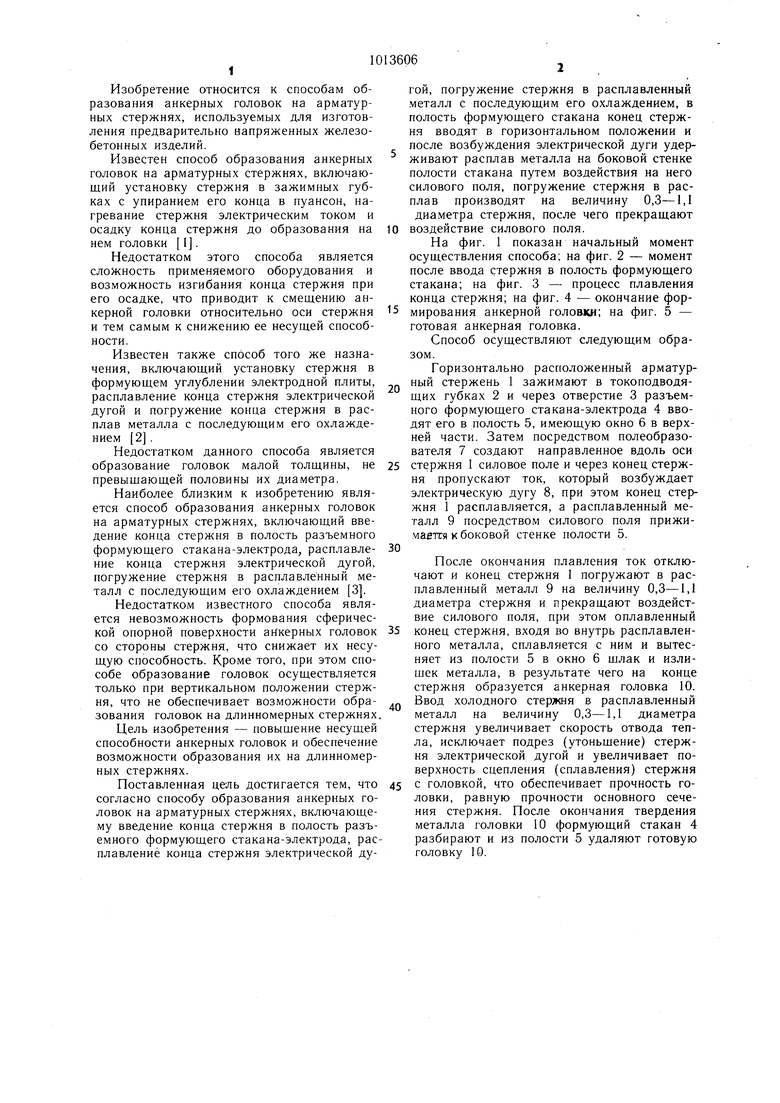

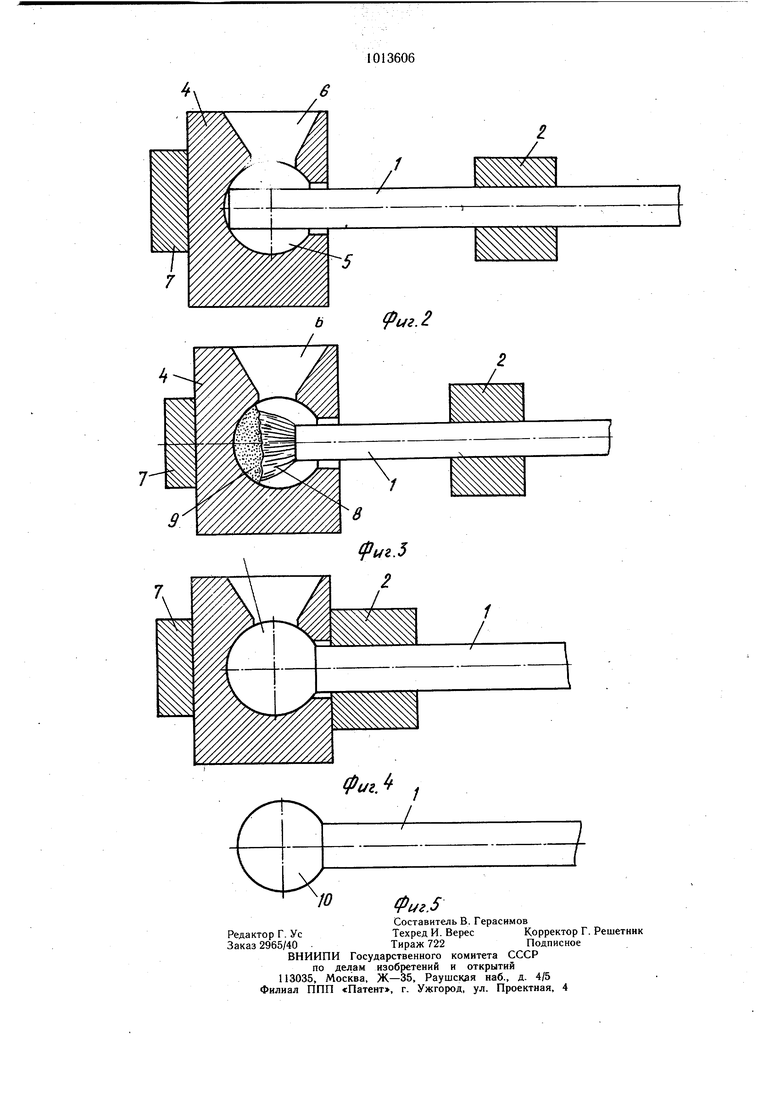

На фиг. 1 показан начальный момент осуществления способа; на фиг. 2 - момент после ввода стержня в полость формующего стакана; на фиг. 3 - процесс плавления конца стержня; на фиг. 4 - окончание формирования анкерной головки; на фиг. 5 - готовая анкерная головка.

Способ осуществляют следующим образом.

Горизонтально расгЕоложенный арматур- ный стержень 1 зажимают в токоподводящих губках 2 и через отверстие 3 разъемного формующего стакана-электрода 4 вводят его в полость 5, имеющую окно 6 в верхней части. Затем посредством полеобразователя 7 создают направленное вдоль оси стержня 1 силовое поле и через конец стержня пропускают ток, который возбуждает электрическую дугу 8, при этом конец стер.жня 1 расплавляется, а расплавленный металл 9 посредством силового поля прижимаетгя к боковой стенке полости 5. 0

После окончания плавления ток отключают и конец стержня 1 погружают в расплавленный металл 9 на величину 0,3-1,1 диаметра стержня и прекращают воздействие силового поля, при этом оплавленный конец стержня, входя во внутрь расплавленного металла, сплавляется с ним и вытесняет из полости 5 в окно 6 щлак и излищек металла, в результате чего на конце стержня образуется анкерная головка 10. .. Ввод холодного стержня в расплавленный металл на величину 0,3-1,1 диаметра стержня увеличивает скорость отвода тепла, исключает подрез (утоньщение) стержня электрической дугой и увеличивает поверхность сцепления (сплавления) стержня 5 с головкой, что обеспечивает прочность головки, равную прочности основного сечения стержня. После окончания твердения металла головки 10 формующий стакан 4 разбирают и из полости 5 удаляют готовую головку Ш.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления анкеров на арматурных стержнях | 1981 |

|

SU948573A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1982 |

|

SU1024571A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1985 |

|

SU1283328A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1984 |

|

SU1158716A2 |

| Установка для образования анкерных головок на арматурных стержнях сваркой под слоем флюса | 1986 |

|

SU1318676A1 |

| Устройство для образования анкерных головок на концах арматурных стержней | 1978 |

|

SU775267A1 |

| Способ изготовления закладных деталей | 1981 |

|

SU1017786A1 |

| Механизм образования анкерных головок | 1983 |

|

SU1094936A1 |

| СПОСОБ ОБРАЗОВАНИЯ АНКЕРНОГО УСТРОЙСТВА КОМПОЗИТНОЙ АРМАТУРЫ И АНКЕРНОЕ УСТРОЙСТВО | 2021 |

|

RU2776854C1 |

| Способ образования анкерных головок на арматурных стержнях | 1985 |

|

SU1289970A1 |

СПОСОБ ОБРАЗОВАНИЯ АНКЕРНЫХ ГОЛОВОК НА АРМАТУРНЫХ СТЕРЖНЯХ, включающий введение конца стержня в полость разъемного формующего стакана-электрода, расплавление конца стержня электрической дугой, погружение стержня в расплавленный металл с последующим его охлаждением, отличающийся тем, что, с целью повышения несущей способности анкерных головок и обеспечения возможности образования их на длинномерных стержнях, в полость формующего стакана конец стержня вводят в горизонтальном положении и после возбуждения электрической дуги удерживают расплав металла на боковой стенке полости стакана путем воздействия на него силового поля, погружение Стержня в расплав производят .на величину 0,3-1,1 диаметра стержня, после чего прекращают воздействие силового поля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для высадки анкерных головок | 1974 |

|

SU536299A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-08—Подача