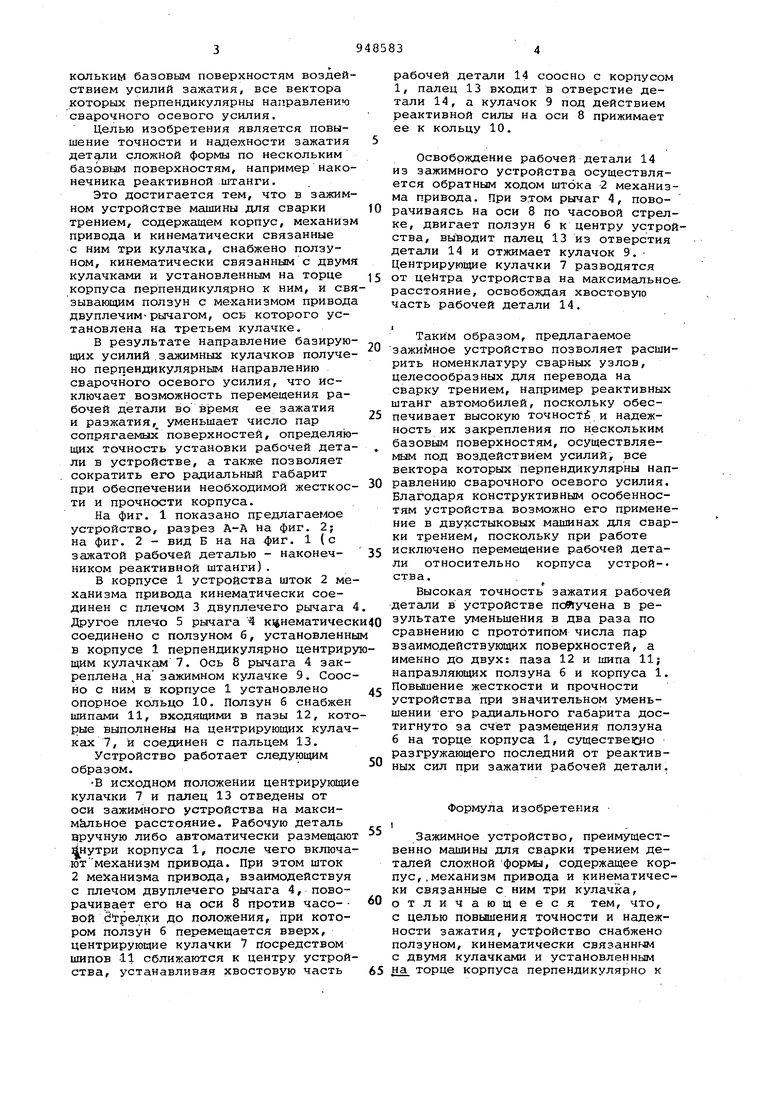

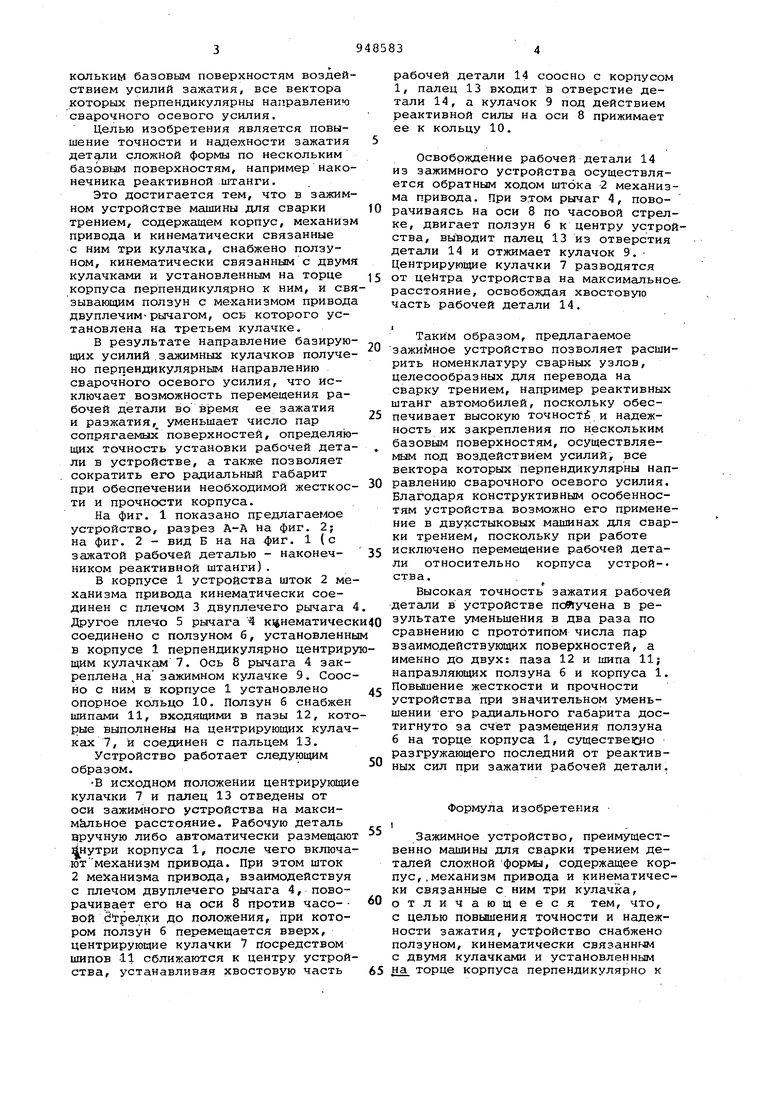

кольким базовым поверхностям воздействием усилий зажатия, все вектора которых перпендикулярны направлению сварочного осевого усилия. Целью изобретения является повышение точности и надежности зажатия детали сложной формы по нескольким баз6вь М поверхностям, например наконечника реактивной штанги. Это достигается тем, что в зажимном устройстве машины для сварки трением, содержащем корпус, механизм привода и кинематически связанные с ним три кулачка, снабжено ползуном, кинематически связанным с двумя кулачками и установленным на торце корпуса перпендикулярно к ним, и свя зывающим ползун с механизмом привода двуплечим-рычагом, ОСБ которого установлена на третьем кулачке. В результате направление базирующих усилий зажимных кулачков получе но перпендикулярным направлению сварочного осевого усилия, что исключает возможность перемещения рабочей детали во время ее зажатия и разжатия, уменьшает число пар сопрягаемых поверхностей, определяю щих точность установки рабочей дета ли в устройстве, а также позволяет сократить его радиальный габарит при обеспечении необходимой жесткое ти и прочности корпуса. На фиг. 1 показано предлагаемое устройство, разрез А-А на фиг. 2; на фиг. 2 - вид Б на на фиг. 1 (с зажатой рабочей деталью - наконечНИКОМ реактивной штанги). В корпусе 1 устройства шток 2 ме ханизма привода кинематически соединен с плечом 3 двуплечего рычага Другое плечо 5 рычага 4 кинематичес соединено с ползуном б, установленны в корпусе 1 перпендикулярно центриру щим кулачкам 7. Ось 8 рычага 4 закреплена на зажимном кулачке 9. Соос но с ним в корпусе 1 установлено опорное кольцо 10. Ползун б снабжен шипами 11, входящими в пазы 12, кото рые выполнены на центрирующих кулачках 7, и соединен с пальцем 13. Устройство работает следующим образом. В исходном положении центрирующие кулачки 7 и палец 13 отведены от оси зажимного устройства на максим льное расстояние. Рабочую деталь вручную либо автоматически размещгхют изнутри корпуса 1, после чего включают механизм привода. При этом шток 2 механизма привода, взаимодействуя с плечом двуплечего рычага 4, поворачивает его на оси 8 против часо- вой й релки до положения, при котором ползун б перемещается вверх, центрирующие кулачки 7 посредством шипов 11 сближаются к центру устройства, устанавливая хвостовую часть рабочей детали 14 соосно с корпусом 1, палец 13 входит в отверстие детали 14, а кулачок 9 под действием реактивной силы на оси 8 прижимает ее к кольцу 10. Освобождение рабочей детали 14 из зажимного устройства осуществляется обратным ходом штока 2 механизма привода. При Э.ТОМ рычаг 4, поворачиваясь на оси 8 по часовой стрелке, двигает ползун 6 к центру устройства, выБодит псшец 13 из отверстия детали 14 и отжимает кулачок 9. Центрирующие кулачки 7 разводятся от центра устройства на максимальноерасстояние, освобождая хвостовую часть рабочей детали 14. Таким образом, предлагаемое зажимное устройство позволяет расширить номенклатуру сварных узлов, целесообразных для перевода на сварку трением, например реактивных штанг автомобилей, поскольку обеспечивает высокую точности и надежность их закрепления по нескольким базовым поверхностям, осуществляемым под воздействием усилий, все вектора которых перпендикулярны направлению сварочного осевого усилия. Благодаря конструктивным особенностям устройства возможно его применение в двухстыковых машинах для сварки трением, поскольку при работе исключено перемещение рабочей детали относительно корпуса устрой-, ства. Высокая точность зажатия рабочей детали в устройстве получена в результате уменьшения в два раза по сравнению с прототипом числа пар взаимодействующих поверхностей, а именно до двух: паза 12 и шипа 11; направляющих ползуна б и корпуса 1. ПовЕЛиение жесткости и прочности устройства при значительном уменьшении его радиального габарита достигнуто за счет размещения ползуна 6 на торце корпуса 1, существе1сно разгружающего последний от реактивных сил при зажатии рабочей детали. Формула изобретения I Зажимное устройство, преимущественно машины для сварки трением деталей сложной формы, содержащее корпус, .механизм привода и кинематически связанные с ним три кулачка, отличающееся тем, что, с целью повышения точности и надежности зажатия, устройство снабжено ползуном, кинематически связанньм с двумя кулачками и установленным на торце корпуса перпендикулярно к

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство | 1981 |

|

SU984773A1 |

| Зажимное устройство | 1978 |

|

SU806317A1 |

| Патрон для закрепления деталей типа глубиннонасосных штанг | 1977 |

|

SU727334A1 |

| Самоцентрирующий токарный патрон | 1987 |

|

SU1407693A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Устройство для зажатия деталей | 1977 |

|

SU683121A1 |

| Автомат для изготовления пружинных шайб | 1983 |

|

SU1161217A1 |

| Зажимное устройство | 1986 |

|

SU1324803A1 |

Авторы

Даты

1982-08-07—Публикация

1980-05-22—Подача