(54) ЗАЖИМНОЕ УСТРОЙСТВО

1

Изобретение относится к сварке, а именно к устройствам для закрепления деталей преимущественно в машинах для сварки трением.

Известно зажимное устройство машины для сварки трением преимущественно деталей сложной формы, содержащее корпус, механизм привода и кинематически связанные с ним кулачки, в котором зажатие детали осуществляется по нескольким базовым .поверхностям I .

Основным недостатком такого устройства является то, что кинематическая связь механизма ,привода и зажимных кулачков осуществляется с помощью подвижных относительно корпуса элементов: цанги, установленной в обойме. В процессе работы под действием износа посадочные зазоры между цангой и обоймой увеличиваются, что заметно снижает точность закрепления детали в устройстве.

Конструктивная подвижность цанги, установленной в обойме, относительно корпуса предусматривает необходимость осевого перемещения детали во время ее закрепления в устройстве. Это ограничивает области использования устройства преимущественно машинам для одностыковой сварки, поскольку при соединении трех деталей одним из основных требований является исключение возможности взаимного перемещения концевых деталей вследствие строгой синхронизации работы зажимных устройств и привода осевого давления.

Наиболее близким к предлагаемому является зажимное устройство преимущественно машины для сварки трением деталей сложной формы, содержащее корпус, механизм привода и кинематически соединенные с ним с помощью ползуна и рычагов два центрирующих и один зажимной кулачки 2.

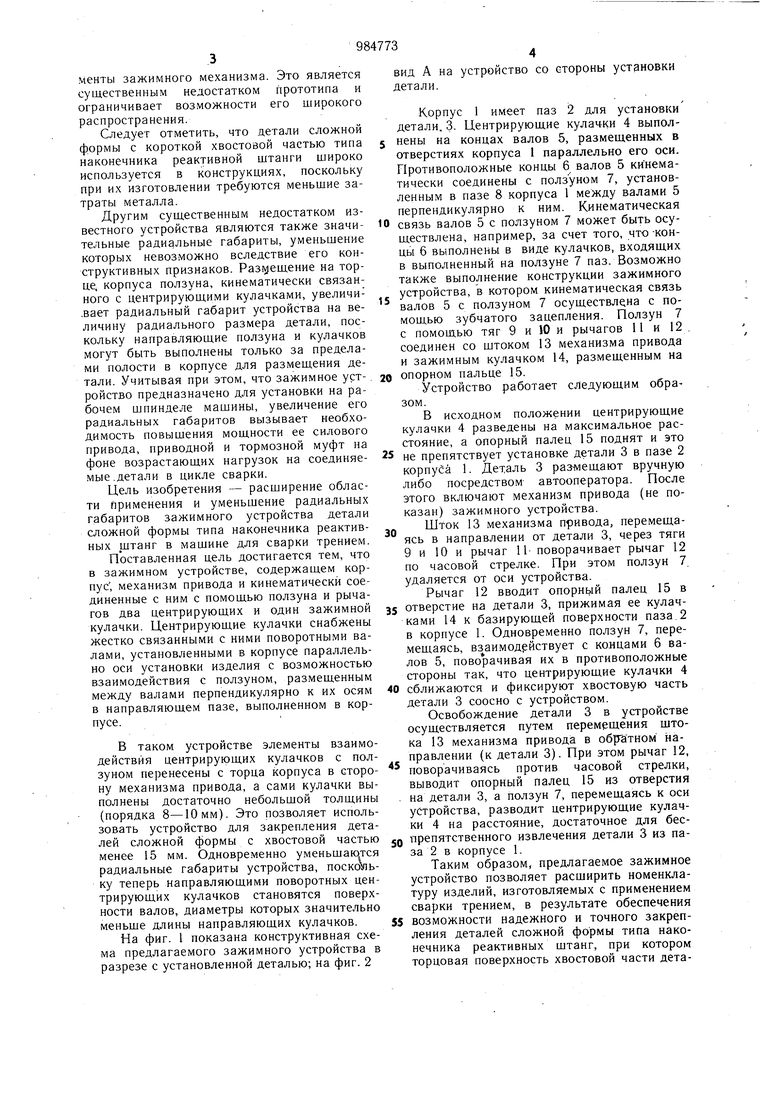

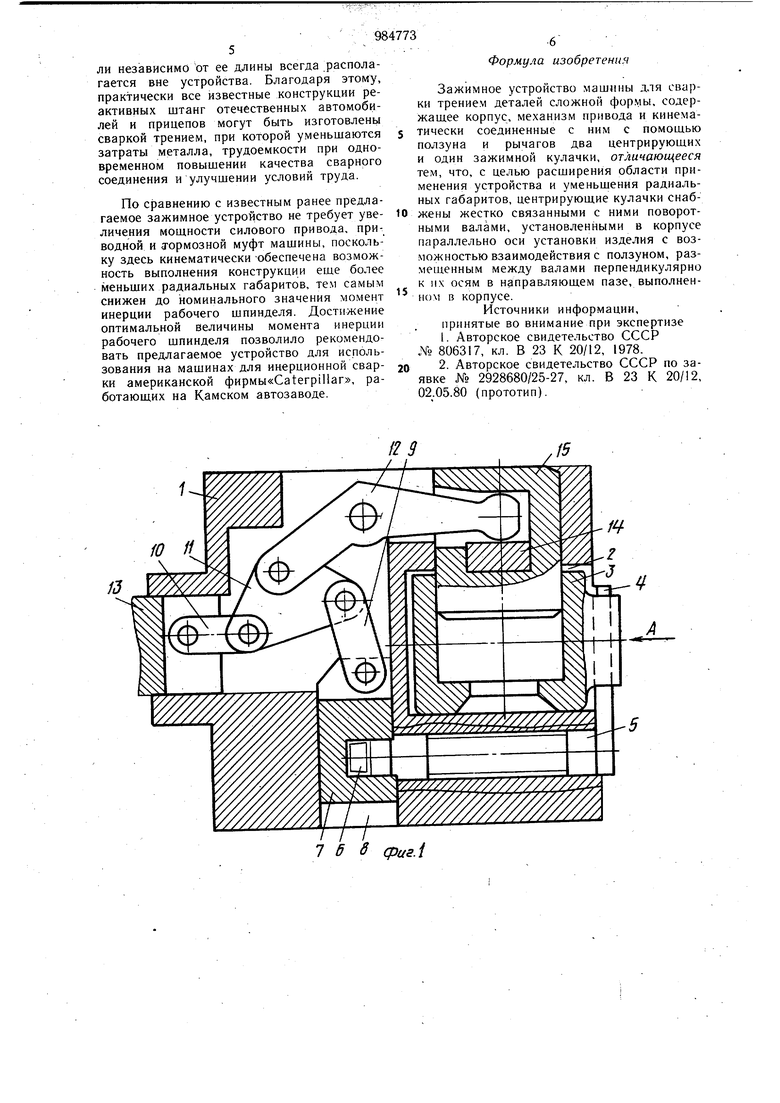

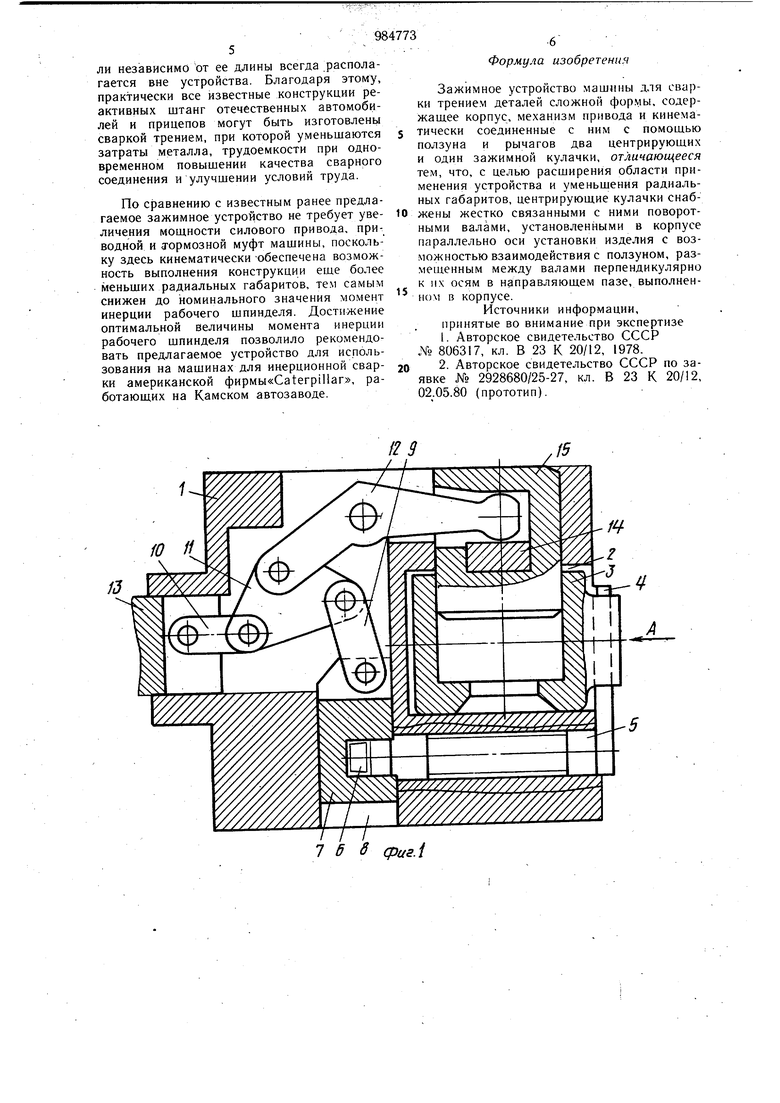

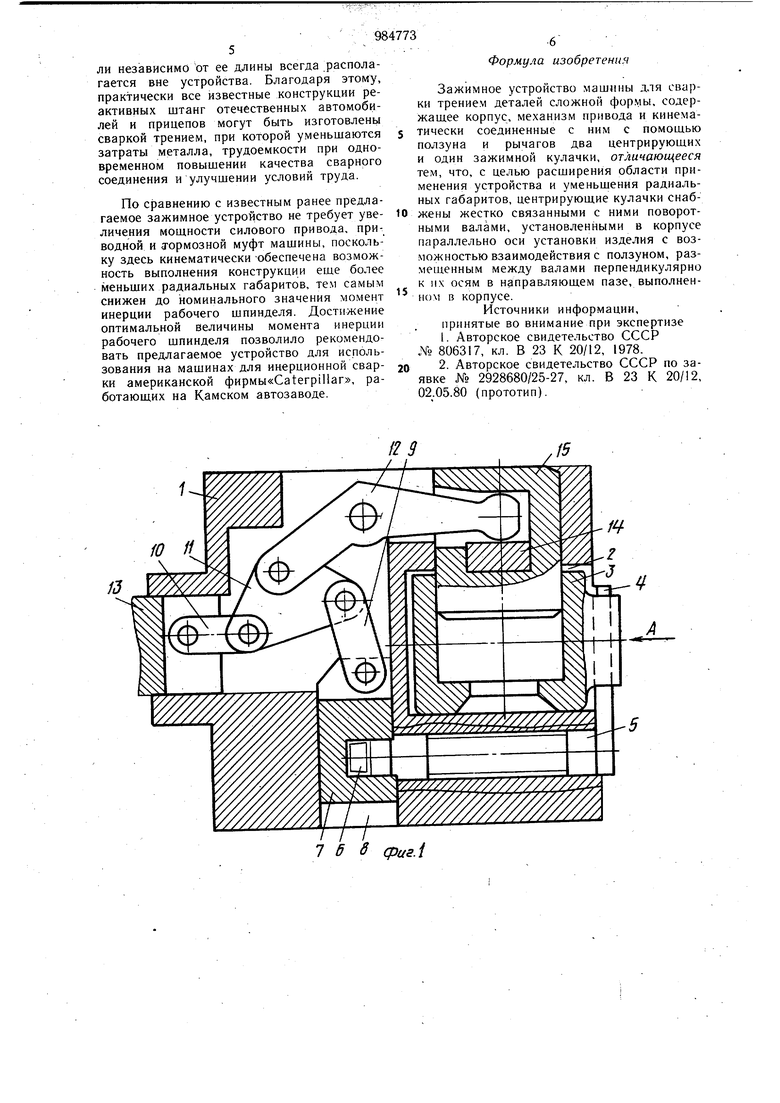

.Это устройство обеспечивает надежную и точную фиксацию детали сложной формы

)5 лишь с относительно развитой по длине хвостовой частью, не менее 30 мм. В том же случае, когда длина хвостовой части детали оказывается менее 30 мм, известное устройство практически неработоспособно, поскольку ползун, кулачки и элементы их

20 кинематического взаимодействия имеют достаточно больщой осевой размер и торцовая поверхность детали, устанавливаясь внутри устройства, быстро засоряет окалиной и др. частицами металла рабочие элементы зажимного механизма. Это является существенным недостатком прототипа и ограничивает возможности его широкого распространения. Следует отметить, что детали сложной формы с короткой хвостовой частью типа наконечника реактивной штанги широко используется в конструкциях, поскольку при их изготовлении требуются меньшие затраты металла. Другим суш,ественным недостатком известного устройства являются также значительные радиальные габариты, уменьшение которых невозможно вследствие его конструктивных признаков. ,ение на торце, корпуса ползуна, кинематически связанного с центрирующими кулачками, увеличи.вает радиальный габарит устройства на величину радиального размера детали, поскольку направляющие ползуна и кулачков могут быть выполнены только за пределами полости в корпусе для размещения детали. Учитывая при этом, что зажимное устройство предназначено для установки на рабочем шпинделе машины, увеличение его радиальных габаритов вызывает необходимость повышения мощности ее силового привода, приводной и тормозной муфт на фоне возрастающих нагрузок на соединяемые.детали в цикле сварки. Цель изобретения - расширение области применения и уменьшение радиальных габаритов зажимного устройства детали сложной формы типа наконечника реактивных штанг в машине для сварки треннем. Поставленная цель достигается тем, что в зажимном устройстве, содержащем корпус, механизм привода и кинематически соединенные с ним с помощью ползуна и рычагов два центрирующих и один зажимной кулачки. Центрирующие кулачки снабжены жестко связанными с ними поворотными валами, установленными в корпусе параллельно оси установки изделия с возможностью взаимодействия с ползуном, размещенным между валами перпендикулярно к их осям в направляющем пазе, выполненном в корВ таком устройстве элементы взаимодействия центрирующих кулачков с ползуном перенесены с торца корпуса в сторону механизма привода, а сами кулачки выполнены достаточно небольшой толщины (порядка 8-10мм). Это позволяет использовать устройство для закрепления деталей сложной формы с хвостовой частью менее 15 мм. Одновременно уменьшаются радиальные габариты устройства, поскоэтьку теперь направляющими поворотных центрирующих кулачков становятся поверхности валов, диаметры которых значительно меньше длины направляющих кулачков. На фиг. 1 показана конструктивная схема предлагаемого зажимного устройства в разрезе с установленной деталью; на фиг. 2 вид А на устройство со стороны установки детали. Корпус 1 имеет паз 2 для установки детали. 3. Центрируюш.ие кулач-кн 4 выполнены на концах валов 5, размещенных в отверстиях корпуса 1 параллельно его оси. Противоположные концы 6 валов 5 кинематически соединены с ползуном 7, установленным в пазе 8 корпуса 1 между валами 5 перпендикулярно к ним. Кинематическая связь валов 5 с ползуном 7 может быть осуществлена, например, за счет того, что -концы б вьшолнены в виде кулачков, входящих в выполненный на ползуне 7 паз. Возможно также выполнение конструкции зажимного устройства, в котором кинематическая связь валов 5 с ползуном 7 осуществлена с помощью зубчатого зацепления. Ползун 7 с помош,ью тяг 9 и Ю и рычагов 11 и 12 , соединен со штоком 13 механизма привода и зажимным кулачком 14, размещенным на опорном пальце 15. Устройство работает следующим обра зом. В исходном положении центрирующие кулачки 4 разведены на максимальное расстояние, а опорный палец 15 поднят и это не препятствует установке детали 3 в пазе 2 корпуса 1. Деталь 3 размещают вручную либо посредством автооператора. После этого включают механизм привода (не показан) зажимного устройства. Шток 13 механизма привода, перемещаясь в направлении от детали 3, через тяги 9 и 10 и рычаг 11- поворачивает рычаг 12 по часовой стрелке. При этом ползун 7 удаляется от оси устройства. Рычаг 12 вводит опорный палец 15 в отверстие на детали 3, прижимая ее кулачками 14 к базирующей поверхности паза 2 в корпусе 1. Одновременно ползун 7, перемещаясь, взаимодействует с концами 6 валов 5, поворачивая их в противоположные стороны так, что центрирующие кулачки 4 сближаются и фиксируют хвостовую часть детали 3 соосно с устройством. Освобождение детали 3 в устройстве осуществляется путем перемещения штока 13 механизма привода в обратном направлении (к детали 3). При этом рычаг 12, поворачиваясь против часовой стрелки, выводит опорный палец 15 из отверстия на детали 3, а ползун 7, перемещаясь к оси устройства, разводит центрирующие кулачки 4 на расстояние, достаточное для беспрепятственного извлечения детали 3 из паза 2 в корпусе 1. Таким образом, предлагаемое зажимное устройство позволяет расширить номенклатуру изделий, изготовляемых с применением сварки трением, в результате обеспечения возможности надежного и точного закрепления деталей сложной формы типа наконечника реактивных штанг, при котором торцовая поверхность хвостовой части детали независимо от ее длины всегда располагается вне устройства. Благодаря этому, практически все известные конструкции реактивных штанг отечественных автомобилей и прицепов могут быть изготовлены сваркой трением, при которой уменьшаются затраты металла, трудоемкости при одновременном повышении качества сварного соединения и улучшении условий труда. По сравнению с известным ранее предлагаемое зажимное устройство не требует увеличения мощности силового привода, приводной и -тормозной муфт машины, поскольку здесь кинематически -обеспечена возможность выполнения конструкции еще более меньших радиальных габаритов, тем самым снижен до номинального значения момент инерции рабочего шпинделя. Достижение оптимальной величины момента инерции рабочего шпинделя позволило рекомендовать предлагаемое устройство для использования на машинах для инерционной сварки американской фиpмы«Cateгpillaг, работающих на Камском автозаводе. 6 Формула изобретения Зажимное устройство машины для сварки трением деталей сложной фор.мы, содержащее корпус, механизм привода и кинематически соединенные с ним с помощью ползуна и рычагов два центрируюших и один зажимной кулачки, отличающееся тем, что, с целью расширения области применения устройства и уменьшения радиальных габаритов, центрируюшие кулачки снабжены жестко связанными с ними поворотными валами, установленными в корпусе параллельно оси установки изделия с возможностью взаимодействия с ползуном, размещенным между валами перпендикулярно к их осям в направляющем пазе, выполненном в корпусе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 806317, кл. В 23 К 20/12, 1978. 2.Авторское свидетельство СССР по заявке № 2928680/25-27, кл. В 23 К 20/12, 02.05.80 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство | 1980 |

|

SU948583A1 |

| Патрон для закрепления деталей типа глубиннонасосных штанг | 1977 |

|

SU727334A1 |

| Машина для сварки трением | 1978 |

|

SU806323A1 |

| Зажимное устройство машины для сварки трением | 1977 |

|

SU721284A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Пресс | 1983 |

|

SU1165545A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Машина для сборки изоляторов | 1986 |

|

SU1403107A1 |

| Машина для сварки трением | 1982 |

|

SU1092023A1 |

/J . ттт 168 (pus.i

фиг.г

6udA

15

Авторы

Даты

1982-12-30—Публикация

1981-01-29—Подача