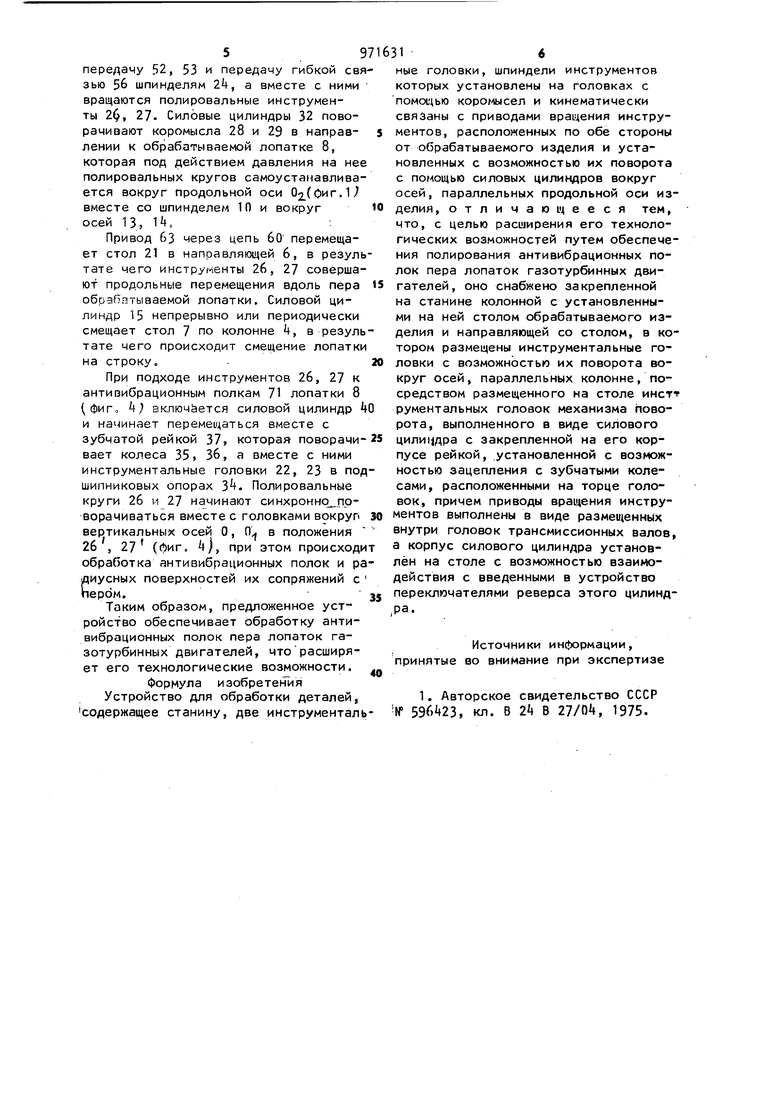

Изобретение относится преимущественно к обработке крупногабаритных вентиляторных лопаток газотурбинных двигателей (.ГТД содержащих антивибрационные полки на пере. Известно устройство для обработки деталей, содержащее станину, две инст рументальные головки, шпиндели инстру ментов которых установлены на головках с помощью коромысел и кинематичес ки связаны с приводами вращения инструментов, расположенных по обе стороны от обрабатываемого изделия и установленных с возможностью их поворота с помощью силовых цилиндров вокруг осей, параллельных продольной оси изделия 11 Недостатком известного устройства является Невозможность обработки анти вибрационных полок пера лопаток газотурбинных двигателей. Цель изобретения - устранить укаванный недостаток. Поставленная цель достигается тем, что устройство снабжено закрепленной на станине колонной с установленными на ней столом обрабатываемого изделия и направляющей со столом, в котором размещены инструментальные головки с возможностью их поворйта вокруг осей, параллельных колонне, посредством размещенного на столе инструментальных головок механизма поворота, выполненного в виде силового цилиндра с закрепленной на его корпусе рейкой, установленной с возможностью зацепления с зубчатыми колесами, расположенными на торце головок, причем приводы вращения инструментов выполнены в виде .размещенных внутри головок трансмиссионных валов, а корпус силового цилиндра установлен на столе с-возможностью взаимодействия с введенными 397 в устройство переключателями реверса этого цилиндра. На фиг. 1 изображено устройство для обработки деталей в разрезе вертикальной плоскостью, параллельной направляющим его столов; на фиг. 2 сечение А-Л на фиг. 1; на фиг. 3 вид устройства сверху (сечение Б-Б на фиг, .) ; на фиг. 1 - схема полирования пера совместно с антивибрационными полками. На станине 1 с помощью тумб 2 и 3 закреплены направляющие и 5, выполненные в виде вертикальных колонн. Верхние концы этих колонн жестко связаны закрепленной на них горизонтальной направляющей 6, расположенной прр пендикулярно колоннам 4 и 5. На колонне 4 установлен стол 7 обрабатываемого изделия - лопатки 8, ,крепление которой осуществлено с пЪ.мощью приспособления 9 на шпинделе 1Й установленном в подшипниковых опорах 11 втулки 12, которая установлена с возможностью поворота вокруг эсей 13 и 14, закрепленных на корпусе стола 7. Для вертикального перемещения стола 7 по направляющей 4 станок снабжен силовым цилиндром 15, шток 16 которого соединен со столом 7, а для регули рования хода стола 7 он снабжен упором 17, взаимодействующим с переключателями 18 и 19 реверса силового цилиндра 15. Переключатели 18 и 19 закреплены с возможностью перестановки при регулировке на штанге 20, жестко связанной со станиной. На направляющей 6 установлен стол 21 инструментальных головок 22 и 23 (фиг, 2). Корпусы 24 (фиг. 1) |шпинделей 25 полировальных инструментов 26, 27 закреплены на коромыслах 28, 29, установленных на инструментальных головках с помощью осей 30 На инструментальных головках 22 и 23 закреплены кронштейны 31, на которых установлены силовые цилиндры подачи 32, штоки которых шарнирно соединены с коромыслами 28 и 29. I Инструментальные головки 22 И 23 расположены на столе 21 с возможность поворота вокруг вертикальных осей О и 0, параллельных нагГравлящей 4 сто ла 7 обрабатываемого изделия 8, для чего они снабжены цапфйми 33, установленными в подшипниковых опорах 34 стола 21. 1 На торцах цапф 33 закреплены зубчатые колеса 35 и Зб, находящиеся в зацеплении с зубчатой рейкой 37, ус тановленной с возможностью перемещения в направляющих 38, выполненных на столе 21. На зубчатой рейке 37 сверху закреплен корпус 39 силового цилиндра 40 ( фиг. }, шток tl которого с помощью стенок Ц2, 43 закреплен на столе 21, а корпус силового- цилиндра kO снабжен упорами ++, взаимодействующими с переключателями 45, 6 реверса хода силового цилиндра, причем эти переключатели закреплены с возможностью регулирования их положения на штанге 47, закрепленной на стенках 42, 43. На зубчатых колесах 35 36 закреплены приводные двигатели 48, 49 в выходные валы которых соединены с трансмиссионными валами 50) установленными внутри цапф 3.3 на подшипниковых опорах 51 , а на. концах трансмиссионных валов 50 закреплены конические шестерни 52, находящиеся в зацеплении с коническими шестернями 53 установ|1енными на валах 54, расположенных в1 подшипниковых опорах корпусов инструментальных головок 22, 23, причем i выходных концах этих валов закреплены шкивы 55, соединенные передачаМИ гибкой связью 56 со шкивами 57 шпинделей 25. Для перемещения стола 21 по направляющей 6 на нем с помощью кронштейнов 58, 59 закреплены концы цепи 60, огибающей направляющую звездочку 61, ось которой закреплена на колонне 5, и приводную звездочку 62, закрепленную на выходном валу привода 63, закрепленного на кронштейне 64 станины. Для регулирования хода стола 21 на направляющих 6 станок снабжен переключателями 65, 66 реверса привода 63, закрепленными на штанге б7 станины. Для предотвращения загрязнения окру): ающей среды отходами полирования станок снабжен кожухом 68 ( фиг. 1 с дверцами б9 и 70. В качестве полировальных инструментов на станке могут быть использованы сезалетканевые, войлочные и другие эластичные круги с нанесенным абразивом или с подачей пасты (суспензии и т.п.;. При работе устройства от приводов 48 и 49 вращение передается через трансмиссионные валы 50, коническую передачу 52, 53 и передачу гибкой свя зью 56 шпинделям 2k, а вместе с ними вращаются полировальные инструменты 2, 27. Силовые цилиндры 32 поворачивают коромысла 28 и 29 в неправлении к обрабатываемой лопатке 8, которая под действием давления на нее полировальных кругов самоустанавливается вокруг продольной оси 02(0иг.17 вместе со шпинделем 10 и вокруг осей 13, 1 Привод 63 через цепь 60 перемещает стол 21 в направляющей 6, в резуль тате чего инструненты 2б, 27 совершают продольные перемещения вдоль пера обрабатываемой лопатки. Силовой цилиндр 15 непрерывно или периодически смещает стол 7 по колонне k, в резуль тате чего происходит смещение лопатки на строку. . При подходе инструментов 2б, 27 к антивибрационным полкам 71 лопатки 8 (фиг, k) включёется силовой цилиндр 4 и начинает переме1цаться вместе с зубчатой рейкой 37, которая поворачивеет колеса 35, 36, а вместе с ними инструментальные головки 22, 23 в под шипниковых опорах 3. Полировальные круги 26 и 27 начинают синхронно прворачиваться вместе с головками вокруп вертикальных осей О, П в положения 26 , 27 (фиг. k), при этом происходи обработка антивибрационных полок и ра диусных поверхностей их сопряжений с пером, Таким образом, предложенное устройство обеспечивает обработку антивибрационных полок пера лопаток газотурбинных двигателей, чторасширяет его технологические возможности. формула изобретения Устройство для обработки деталей, содержащее станину, две инструменталь ные головки, шпиндели инструментов которых установлены на головках с помо1 ью коро 1ысел и кинематически связаны с приводами вращения инструментов, расположенных по обе стороны от обрабатываемого изделия и установленных с возможностью их поворота с помощью силовых цилиндров вокруг осей, параллельных продольной оси изделия, отличающееся тем, что, с целью расширения его технологических возможностей путем обеспечения полирования антивибрационных полок пера лопаток газотурбинных двигателей, оно снабжено закрепленной на станине колонной с установленными на ней столом обрабатываемого изделия и направляющей со столом, в котором размещены инструментальные головки с возможностью их поворота вокруг осей, параллельных колонне, посредством размещенного на столе инсп рументапьных головок механизма поворота, выполненного в виде силового цили11дра с закрепленной на его корпусе рейкой, установленной с возможностью зацепления с зубчатыми колесами, расположенными на торце головок, причем приводы вращения инструментов выполнены в виде размещенных внутри головок трансмиссионных валов, а корпус силового цилиндра установлен на столе с возможностью взаимодействия с введенными в устройство переключателями реверса этого цилиндра. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. В 2i В 27/0, 1975. S 7 4ff ф1/г. f

L

69

0tff.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальный станок | 1979 |

|

SU876383A2 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| Копировальный станок | 1979 |

|

SU821078A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Станок для полирования пера лопаток газотурбинных двигателей | 1981 |

|

SU1006176A1 |

| Копировальный станок | 1980 |

|

SU908551A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Копировальный станок | 1981 |

|

SU967774A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Копировальный станок | 1979 |

|

SU795751A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-29—Подача