Изобретение относится к подъемно-транспортному машиностроению.

Известна подвеска подвесного конвейера, включающая прикрепленный к ходовой, каретке кронштейн, несущий грузовые призматические захваты

пз.

Однако эта подвеска имеет узкую область применения.

Наиболее близким техническим решением к изобретению является подвеска подвесного конвейера, включающая прикрепленную к каретке стойку с грузонесущей полкой и рычажный механизм фиксации положений полки 21.

Недостатком известной полки является ненадежная работа при выборочной выгрузке груза.

Цель изобретения - повышение на- дежности работы.

Поставленная цель достигается тем, что в подвеске подвесного конвейера, включающей прикрепленную к каретке стойку с грузонесущей полкой и рычажный механизм фиксации положений грузонесущей полки, механизм фиксации положения грузонесущей полки выполнен из ряда закрепленных на подвеске и установленных

в вертикальной плоскости секций, каждая из которых состоит из трехплечего поворотного подпружиненного рычага, храпового колеса и плоской пружины. Одно плечо рычага выполнено с выступом, пружина - с упором, а храповое колесо - со скосом, которые установлены с возможностью- взаимодействия друг с другом.

10

Кроме того, трехплечий поворотный подпружиненный рычаг и храповое колесо закреплены на подвеске посредством вертикальных осей.

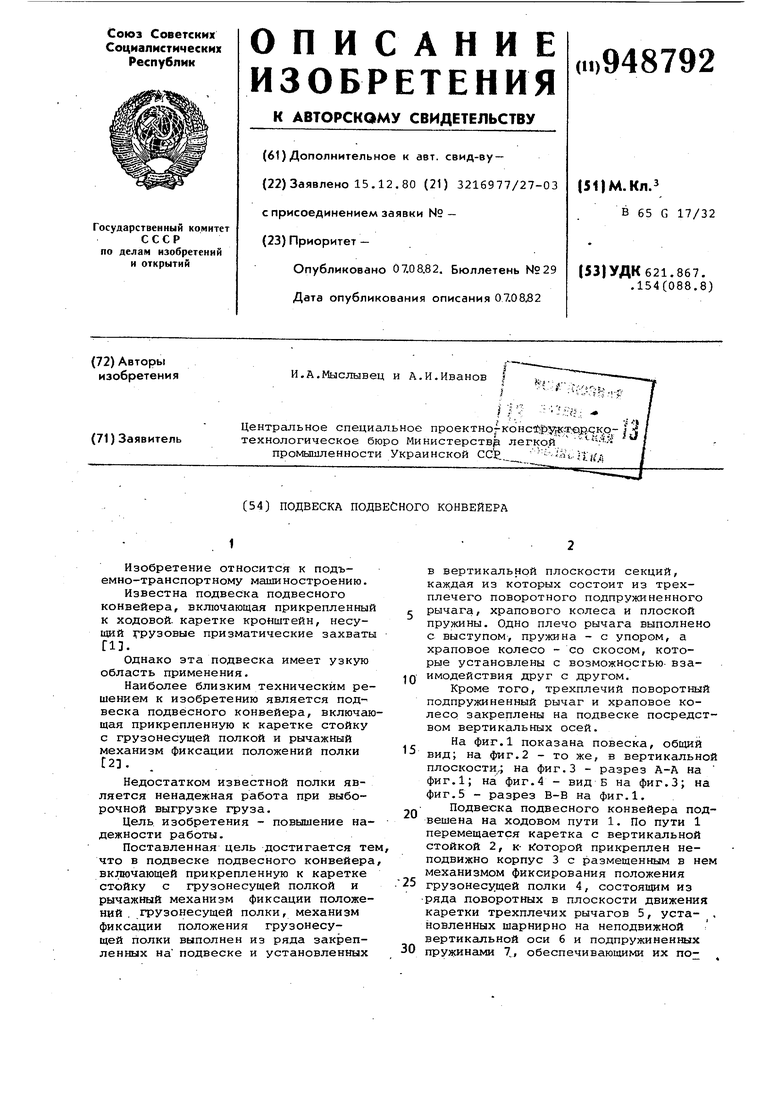

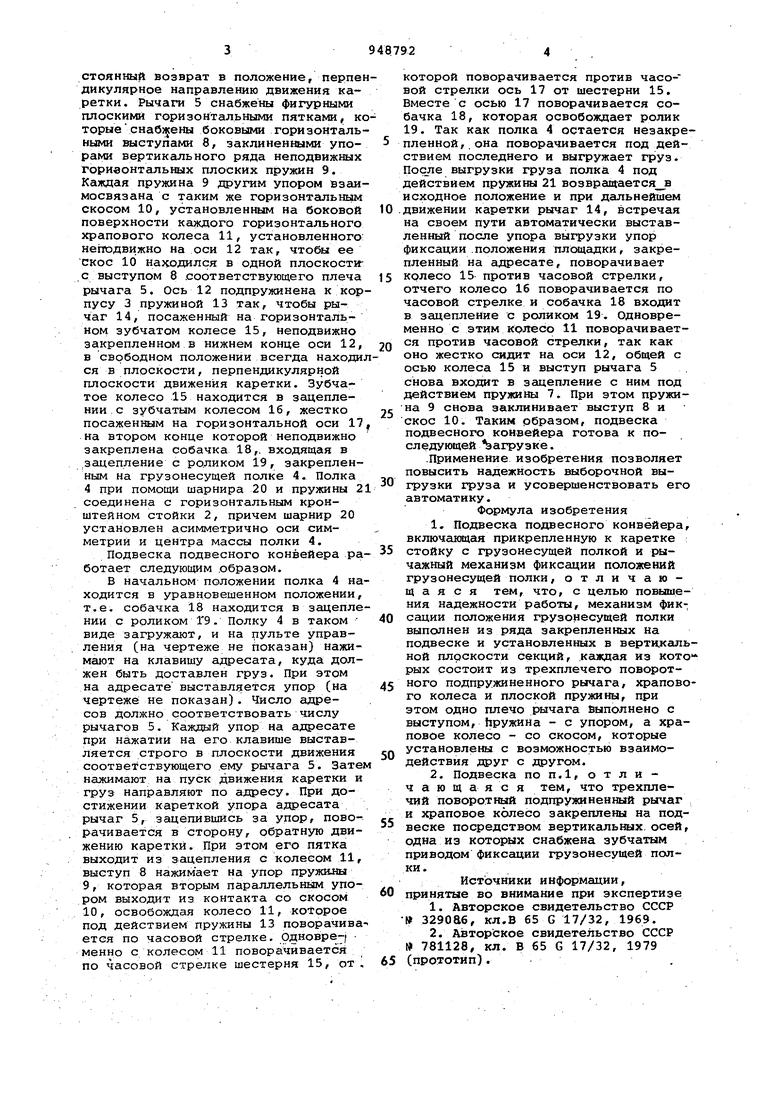

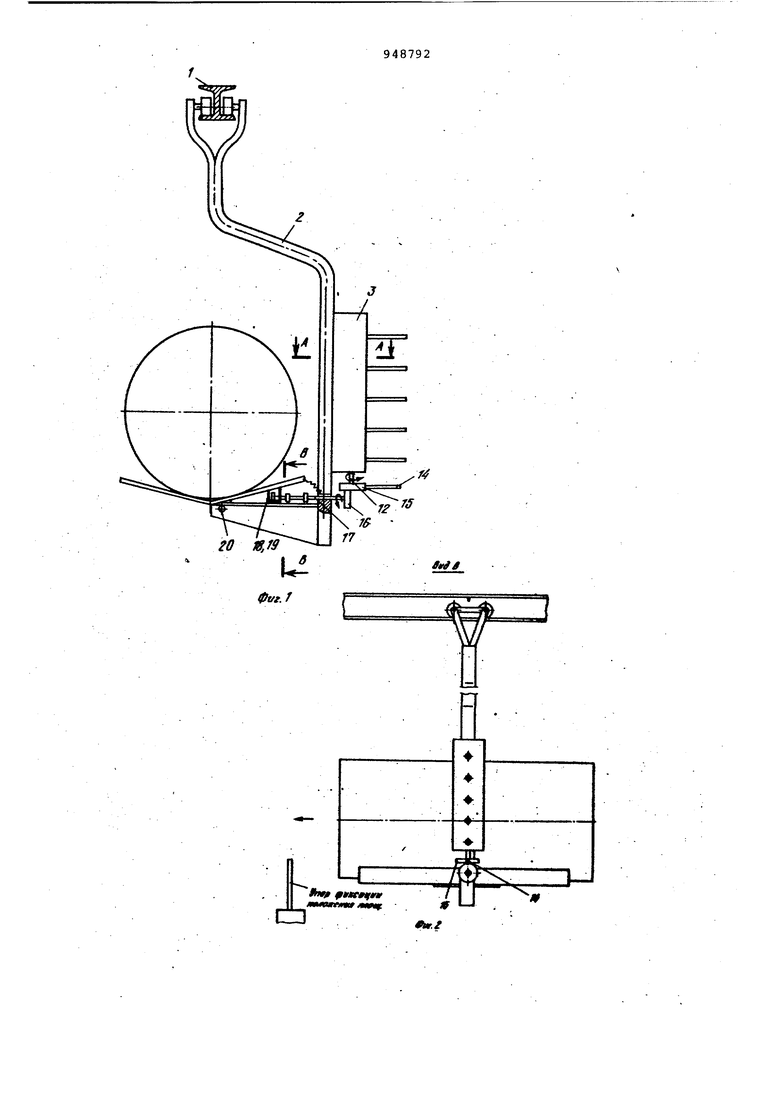

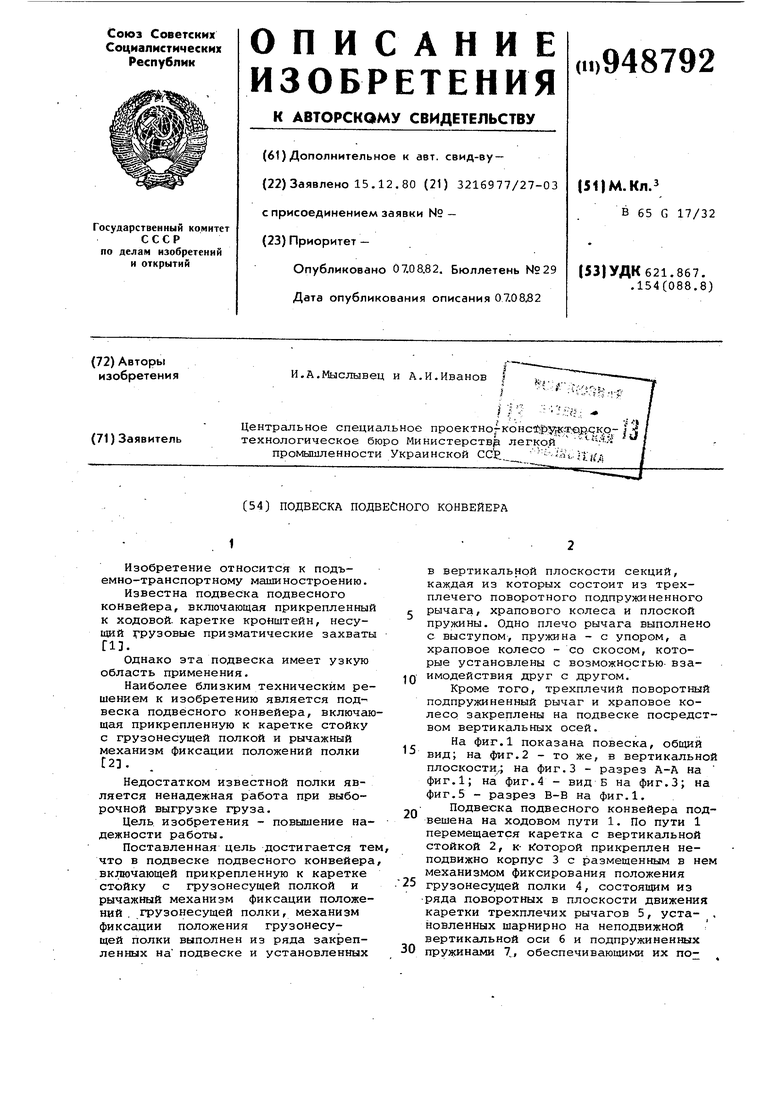

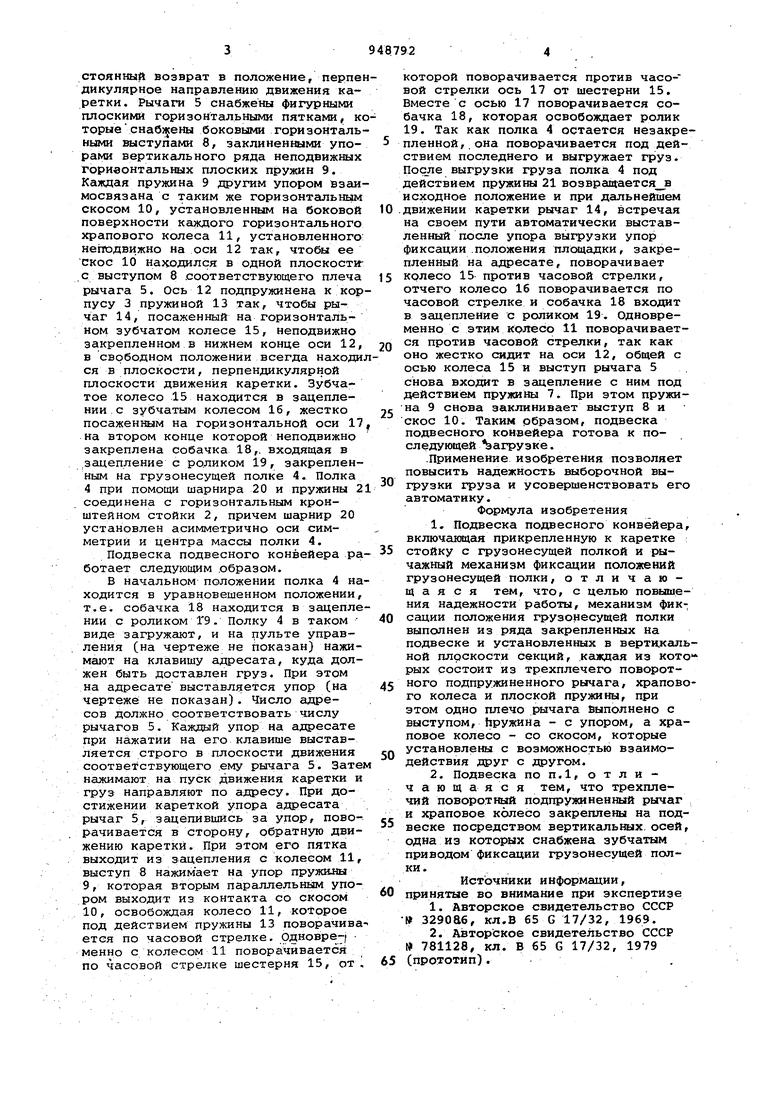

На фиг.1 показана повеска, общий

15 вид; на фиг.2 - то же, в вертикальной плоскости,; на фиг.З - разрез А-А на фиг.1; на фиг.4 - вид Б на фиг.З; на фиг.5 - разрез В-В на фиг.1.

Подвеска подвесного конвейера под20вешена на ходовом пути 1. По пути 1 перемещается каретка с вертикальной стойкой 2, к- Которой прикреплен неподвижно корпус 3 с размещенным в нем механизмом фиксирования положения 25 грузонесущей полки 4, состоящим из ряда поворотных в плоскости движения каретки трехплечих рычагов 5, уста- , новленных шарнирно на неподвижной вертикальной оси 6 и подпружиненных 30 пружинс1ми 7,, обеспечивающими их по- ,

стоянный возврат в положение, перпендикулярное направлению движения каретки. Рычаги 5 снабжены фигурными плоскими горизонтальными пятками, которые снабжены боковыми горизонтальными выступами 8, заклиненными упорами вертикёшьного ряда неподвижных горивонтальных плоских пружин 9. Каждая пружина 9 другим упором взаимосвязана с таким же горизонтальным скосом 10, установленным на боковой поверхности каждого горизонтального храпового колеса 11, установленного: неподвижно на оси 12 так, чтобы ее скос 10 наад)дился в одной плоскости.с выступом 8 соответствующего плеча рычага 5, Ось 12 подпружинена к корпусу 3 пружиной 13 так, чтобы рычаг 14, посаженный на горизонтальном зубчатом колесе 15, неподвижно закрепленном в нижнем конце оси 12, в свободном положении всегда находился в плоскости , перпендикулярной плоскости движения каретки. Зубчатое колесо 15 находится в згщеплении,с зубчатым колесом 16, жестко посаженным на горизонтальной оси 17 на втором конце которой неподвижно закреплена собачка 18,. входящая в .зацепление с роликом 19, закрепленHfciM на грузонесущей полке 4. Полка 4 при помощи шарнира 20 и пружины 21 соединена с горизонтальным кронштейном стойки 2, причем шарнир 20 установлен асимметрично оси симметрии и центра массы полки 4.

Подвеска подвесного конвейера работает следующим образом.

В начальном положении полка 4 находится в уравновешенном положении, т.е. собачка 18 находится в зацеплении с РОЛИКОМ Г9. Полку 4 в таком виде загружают, и на пульте управления (на чертеже не показан) нажимают на клавишу адресата, куда должен быть доставлен груз. При этом на адресате выставляется упор (на чертеже не показан). Число адресов должно соответствовать числу рычагов 5. Каждый упор на адресате при нажатии на его клавише выставляется строго в плоскости движения соответствующего ему рычага 5. Затем нажимают на пуск движения каретки и груз направляют по адресу. При достижении кареткой упора адресата рычаг 5, зацепившись за упор, поворачивается в сторону, обратную движению каретки. При этом его пятка выходит из зацепления с колесом 11, выступ 8 нажимает на упор пружилы

9,которая вторым параллельным упором выходит из контакта со скосом

10,освобождая колесо 11, которое под действием пружины 13 поворачивается по часовой стрелке. рдновре-| менно с колесом 11 поворачивается по часовой стрелке шестерня 15, от.

которой поворачивается против часовой стрелки ось 17 от шестерни 15. Вместес осью 17 поворачивается собачка 18, которая освобождает ролик 19. Так как полка 4 остается незакрепленной,.она поворачивается под действием последнего и выгружает груз. noqjie выгрузки груза полка 4 под действием пружины 21 возвра1цается в исходное положение и при дальнейшем

.движении каретки рычаг 14, встречая на своем пути автоматически выставленный после упора выгрузки упор фиксации положения плсядадки, закрепленный на адресате, поворачивает

колесо 15- против часовой стрелки, отчего колесо 16 поворачивается по часовой стрелке и собачка 18 входит в зацепление с роликом 19. Одновременно с этим колесо 11 поворачивается против часовой стрелки, так как оно жестко сидит на оси 12, общей с осью колеса 15 и выступ рычага 5 снова входит в зацепление с ним под действием пружины 7. При этом пружи яа 9 снова заклинивает выступ 8 и скос 10. Таким образом, подвеска подвесного конвейера готова к последующей Нагрузке.

.Применение изобретения позволяет повысить надежность выборочной выгрузки груза и усовершенствовать его автоматику.

Формула изобретения

1.Подвеска подвесного конвейера, включающая прикрепленную к каретке ;

стойку с грузонесущей полкой и рычажный механизм фиксации положений грузонесущей полки, отличающаяся тем, что, с целью пошлшения надежности работы, механизм фиксации положения грузонесущей полки выполнен из ряда закрепленных на подвеске и установленных в вертикальной плоскости секций, каждая из которых состоит из трехплечего поворотного подпружиненного рычага, храпового колеса и плоской пружины, при этом одно плечо рычага выполнено с выступом, Пружина - с упором, а храповое колесо - со скосом, которые

установлены с возможностью взаимодействия друг с другом.

2.Подвеска по п.1, отличаю щ а я с я тем, что трехплечий поворотный подпружиненный рычаг и храповое колесо закреплены на подвеске посредством вертикальных, осей, одна из которых снабжена зубчатым приводом фиксации грузонесущей полки.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 3290аб, кл.В 65 G 17/32, 1969.

2.Авторское свидетельство СССР 781128, кл. В 65 G 17/32, 1979

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска подвесного конвейера | 1979 |

|

SU781128A1 |

| Устройство для передачи груза с подвесного конвейера на рольганг | 1984 |

|

SU1217751A1 |

| Устройство для перегрузок подвесок подвесного конвейера с одного пути на другой | 1974 |

|

SU682431A1 |

| Подвесной конвейер | 1980 |

|

SU933564A1 |

| Стеллаж для сыра | 1988 |

|

SU1519600A1 |

| Подвеска грузонесущего конвейера | 1978 |

|

SU685578A1 |

| Подвесной грузонесущий конвейер | 1987 |

|

SU1433875A1 |

| Механический адресователь изделий | 1972 |

|

SU485929A1 |

| Перегрузочное устройство для штучных грузов | 1977 |

|

SU701896A1 |

| Подвесной конвейер | 1977 |

|

SU763211A1 |

44

4-.

-4

J «wvyjxr

Фуг. 4

e-s

.S

Авторы

Даты

1982-08-07—Публикация

1980-12-15—Подача