(54) ПОДВЕСНОЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки подвесок с подвесного грузонесущего конвейера на рабочее место | 1975 |

|

SU612868A1 |

| Транспортная система | 1981 |

|

SU992351A1 |

| ПОДВЕСКА ПОДВЕСНОГО ТОЛКАЮЩЕГО КОНВЕЙЕРА ДЛЯ КУЗОВА АВТОМОБИЛЯ | 2003 |

|

RU2253603C1 |

| Устройство для перегрузок подвесок подвесного конвейера с одного пути на другой | 1974 |

|

SU682431A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| Подвесной грузонесущий конвейер | 1989 |

|

SU1654159A1 |

| Перегрузочное устройство подвесного конвейера | 1982 |

|

SU1041454A1 |

| Подвесной грузонесущий конвейер | 1977 |

|

SU745801A1 |

| Подвеска подвесного конвейера | 1979 |

|

SU781128A1 |

| Устройство для загрузки гравитационного многоярусного стеллажа цилиндрическими изделиями | 1989 |

|

SU1654153A1 |

1

Изобретение относится к конвейеростроению, а именно к подвесным конвейерам транспортируемым грузы на подвесках, и может быть использовано в различных отраслях промышленности.

Известен подвесной., конвейер, включающий непрерывный тяговый орган, несущий подвески с гребенчатыми захватами 1.

Недостатком известного подвесного конвейера является то, что расстояние между рабочими позициями зависит от изгиба трассы конвейера, поэтому такие конвейеры занимают много места.

Наиболее близким решением к предлагаемому является подвесной конвейер, включающий перемещаемые тяговым органом подвески, имеющие Г-образные захваты с полками для груза, и направляющие в местах загрузки 2.

Недостатком известного конвейера является то, что подъем и опускание груза осуществляется до подхода подвесок, что требует увеличения шага между подвесками и затрудняет автоматизацию загрузки и разгрузки их.

Цель изобретения - автоматизация загрузки и разгрузки подвесок.

Поставленная цель достигается тем, что конвейер имеет стопоры, установленные с двух сторон каждой из подвесок, и механизмы фиксации, каждый из которых установлен внутри захвата и выполнен из подпружиненного штока, на нижнем конце которого закреплена педаль, расположенная в полке захвата, а на верхнем конце установлены собачка и втулка с винтовым пазом с входящим в него пальцем штока, при этом собачка установлена с возможностью

10 взаимодействия со стопором подвески при опускании груза на педаль.

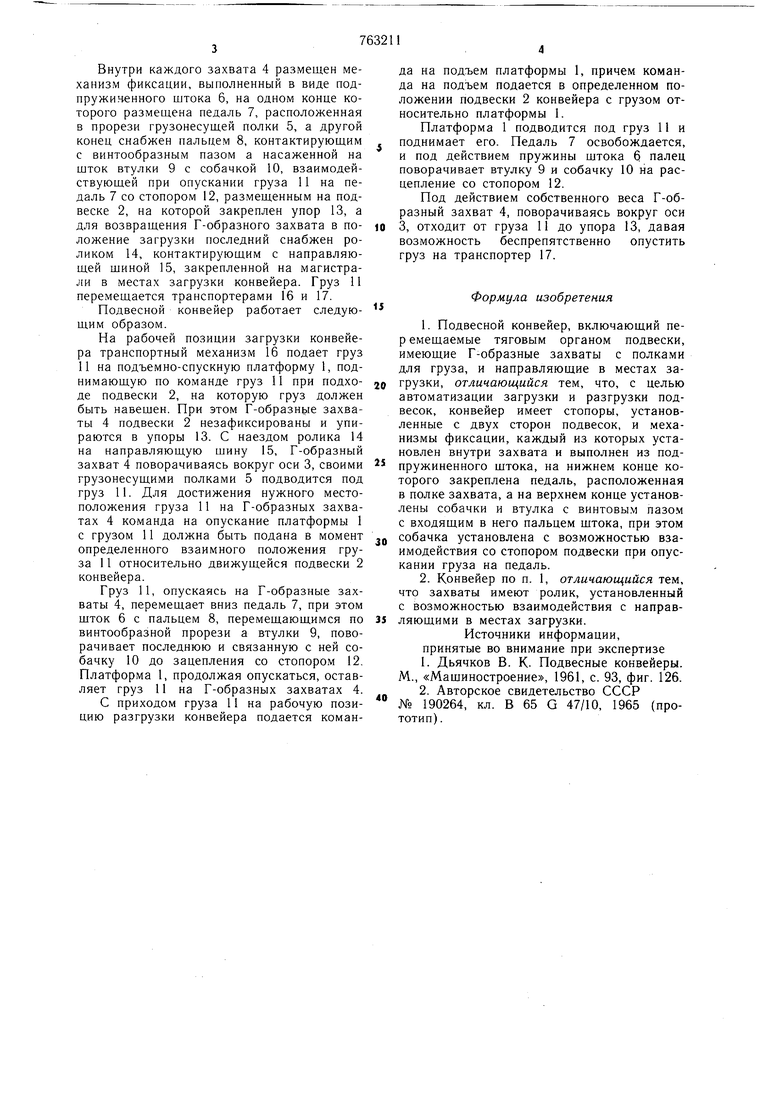

Кроме того, захваты имеют ролик, установленный с возможностью взаимодействия с направляющими в местах загрузки. На фиг. 1 изображен конвейер в рабо чей позиции загрузки, общий вид; на фиг. 2 то же, в рабочей позиции разгрузки, общий вид; на фиг. 3 - Г-образная лапа подвески, продольный разрез; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - сечение Б-Б на

20 фиг. 3.

Подвесной конвейер содержит платформу 1, подвеску 2, по обеим сторонам каждой из которых осями 3 закреплены Г-образные захваты 4 с грузонесущей полкой 5.

Внутри каждого захвата 4 размещен механизм фиксации, выполненный в виде подпружи-юнного штока 6, на одном конце которого размещена педаль 7, расположенная в прорези грузонесущей полки 5, а другой конец снабжен пальцем 8, контактирующим с винтообразным пазом а насаженной на шток втулки 9 с собачкой 10, взаимодействуюшей при опускании груза 11 на педаль 7 со стопором 12, размещенным на подвеске 2, на которой закреплен упор 13, а для возвращения Г-образного захвата в положение загрузки последний снабжен роликом 14, контактирующим с направляющей щиной 15, закрепленной на магистрали в местах загрузки конвейера. Груз 11 перемещается транспортерами 16 и 17.

Подвесной конвейер работает следующим образом.

На рабочей позиции загрузки конвейера транспортный механизм 16 подает груз 11 на подъемно-спускную платформу 1, поднимающую по команде груз 11 при подходе подвески 2, на которую груз должен быть навешен. При этом Г-образнь1е захваты 4 подвески 2 незафиксированы и упираются в упоры 13. С наездом ролика 14 на направляющую шину 15, Г-образный захват 4 поворачиваясь вокруг оси 3, своими грузонесущими полками 5 подводится под груз 11. Для достижения нужного местоположения груза 11 на Г-образных захватах 4 команда на опускание платформы 1 с грузом 11 должна быть подана в момент определенного взаимного положения груза 11 относительно движущейся подвески 2 конвейера.

Груз 11, опускаясь на Г-образные захваты 4, перемещает вниз педаль 7, при этом шток 6 с пальцем 8, перемещающимся по винтообразной прорези а втулки 9, поворачивает последнюю и связанную с ней собачку 10 до зацепления со стопором 12. Платформа 1, продолжая опускаться, оставляет груз 11 на Г-образных захватах 4.

С приходом груза 1I на рабочую позицию разгрузки конвейера подается команда на подъем платформы 1, причем команда на подъем подается в определенном положении подвески 2 конвейера с грузом относительно платформы 1.

Платформа 1 подводится под груз 11 и поднимает его. Педаль 7 освобождается, и под действием пружины щтока 6 палец поворачивает втулку 9 и собачку 10 на расцепление со стопором 12.

Под действием собственного веса Г-образный захват 4, поворачиваясь вокруг оси 3, отходит от груза 11 до упора 13, давая возможность беспрепятственно опустить груз на транспортер 17.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 190264, кл. В 65 G 47/10, 1965 (прототип) .

15

/

Авторы

Даты

1980-09-15—Публикация

1977-06-10—Подача