(5) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ВСПУЧЕННОГО ЗАПОЛНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления пористого заполнителя | 1985 |

|

SU1289845A1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1978 |

|

SU796223A1 |

| Способ изготовления легкого пористого заполнителя | 1990 |

|

SU1782957A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ И РАЗДЕЛЯЮЩАЯ СРЕДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357936C1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1978 |

|

SU768782A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1998 |

|

RU2135425C1 |

| Сырьевая смесь для получения легкого заполнителя | 1981 |

|

SU985005A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

1

Изобретение относится к производст ву строительных материалов, а более конкретно к составу сырьевой смеси для изготовления вспученного заполни;теля.

Известны сырьевые смеси для изготовления легкого заполнителя, включающие глинистое сырье и добавки: кварцевый песок (опока) или пиритные огарки, в следующем соотношении, мас.%: глина (вспучивающаяся) 90, кварцевый песок 10; или глина (слабовспучивающаяся) 90, пиритные огарки 10 .

Введение указанных добавок обеспечивает упрочнение структуры гравия, но из-за небольшого их количества практически не изменяет температуру вспучивания сырьевой смеси по сравнению с исходным сырьем и незначительно меняет вязкость пиропластичной массы.

Наиболее близкой по технической сущности к изобретению является сырьевая смесь для изготовления вспученного

заполнителя, включающая, мас.%: зола уноса 60-90; кварцевый песок 10-40 2}. Недостатком известной сырьевой смеси являются высокая температура разJ мягчения (J270-13 0 C) и, соответственно, температура обжига (12501320 С), обуславливающие преждевременное разрушение футеровки печи и перерасход топлива. Кроме того, смесь

to применима только для зол с содержанием Редр более 1.5% и несгоревшего угля (ППП) менее S%Целью изобретения является сниже.ние температуры размягчения и температуры обжига с возможностью обеспечения интервала вспучивания более 50 С и оптимальной для вспучивания вязкости пиропластичной массы (0,85jg 1,02)-10 Па-с.

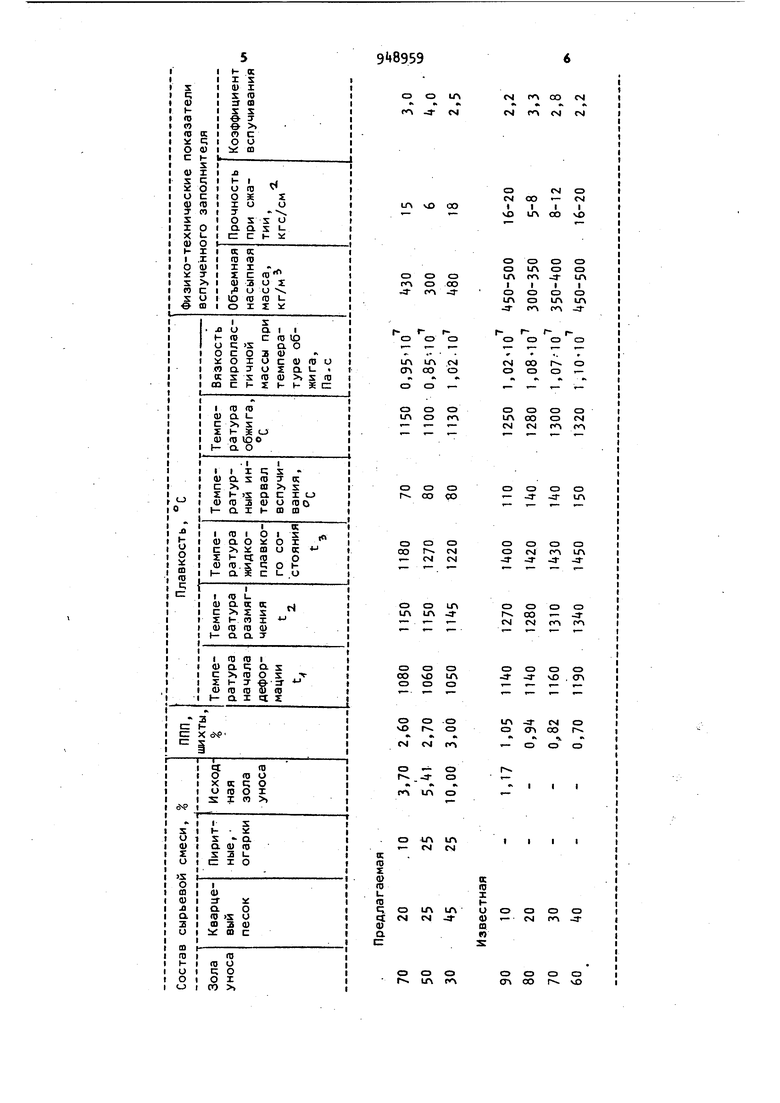

Поставленная цель достигается тем, что сырьевая смесь для изготовления вспученного заполнители, включающая золу уноса и кварцевый песок, содер3жит дополнительно пиритные огарки ; при следующем соотношении компонентов, нас,: . Зола уноса 30-70 Кваргдевый песок Пиритные огарки 10-25 Предлагаемая сырьевая смесь позволяет снизить температуру размягчения на 120-195 С и температуру обжига на 100-220 С, обеспечить при мень-)0 шей затрате тепла оптимальные энерготехнологическйе условия вспучивания и получить легкий заполнитель марки 300-500 из зол уноса с содержанием: от следов до 70-95%; СаО + МдО + + К,0 + + 50 5-15% и ППП 3-10% (сверх 100%). Пример. Сырьевую смесь готовят следующим образом. Исходную золу (сjo содержанием ППП 5. - сверх 100%; 91,5%; Fe2.0 6,8%; СаО + МдО + К ,7%) в количестве 50 мас.% измельчают до размера частиц менее 80 мкм совместно s с 25% .кварцевого пе-ска (содержащего SiOd 95%) и 25% пиритных огарок (содержащих FeaJOfl,-60%) . Затем сырье4вую смесь закатывают в гранулы с использованием связки сульфитно-дрожжевой бражки (СДБ) плотностью 1 ,06 г/см, которая взята в количест ® 20% от .сухой массы шихты, и обжигают во вращающейся печи при 1100с. в таблице указаны конкретные составы предлагаемой и известной сырьевой смеси а также технологические параметры изготовления и физико-технические показатели вспученного заполнителя. Из таблицы следует, что предлагаемая сырьевая смесь в сравнении с известной позволяет снизить температуру размягчения на 120-195 С и температуру обжига на 100-220С, обеспечивая при этом оптимальные энерготехнологические условия вспучивания: интервал вспучивания более , вязкость пиропластичной массы (0,851,02) 10 Па.с. Экономический .эффект от использования предложенной сырьевой смеси достигается за счет снижения расхода топлива при обжиге, увеличения стойкости футеровки и коэффициента вспучивания.

гл со tvl

м

СЭ 1Л

«%А

м«

Csl

гл М rJ

-я- см

оемо

CVIсо-cJ

II II

vD ОО

voLTNсо4i

о о и I

о с

оо

о1Л

-J- I о

о СЭ о ОО

II

о

оо гг -9LT

1Л

шсз

-а-З-глол

- г- г- I

г- «- гСЭ о СЭ

000

tM оо г о

ил

см

СЭ СЭ о -

со

о

о

СЭ СЭ

о о

о о

см 1л со

СЭ ГГ

«М Pvl

ff

о ил

CD СЭ о

о СЭ

т- -3- Г

со со

СЭ СЭ СЭ о

00

СЭ см гп ил

f гм -3- -3- -3- -3см см

о 1Л

СЭ

о

о о

г со - Л J-3смff см го

о СЭ СЭ СЭ

00 -л- Т vO . СП чО tA 00

о .0

1Л

-3- см

ОЛ ОО г о

СЭ

см см л

о - о

г -3- о

гл tn о

сз 1Л ил .- см см

Е

та

I I- U о

о

о о

ил ил

о см пл -э4) ,см

Щ

п

о

о о

о

СЭ о

rv ОО

vO

Г-ил г 7 . t Формула изобретения Сырьевая смесь длр изготовления вспученного заполнителя, включающая зол уноса и кварцевый песок, о т личающаяся тем, что, сs целью снижения температуры размягчения и температуры обжига с возможностью сбеспечения интервала аспучивания более 50 С и оптимальной для вспучивания вязкости пиропластичной о массы (0,85-1,02)40Па.с, она содержит дополнительно пиритные огарки при следующем соотношении компонентов, масЛ: 598 Зола уноса 30-70 Кварцевый песок Пиритные огарки 10-25 . Источники информации, принятые во внимание при экспертизе 1. Лукояничева Т.П. Использование добавок в сырье при получении легкого заполнителя. Автореферат диссертации на соискание ученой степени кандидата технических наук. М., 197. 2. Авторское свидетельство СССР W 577193, кл. С ОЦ В 31/02, 1975.

Авторы

Даты

1982-08-07—Публикация

1980-07-09—Подача