(54) СПОСОБ ТОРКРЕТИРОВАНИЯ СТНЕУПОРНОЙ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ

1

Изобретение относятся к черной металлургии, в частности к ремонту футе ровкн сталеразпивочных ковшей, и может быть испопьэсжано во всех отраслях промьшшенности, испопьзуюпщх ковшн для хранения, транспортирования и разливки металла.

Известен способ торкретирования огнеупорной футеровки путем нанесения массы состава, вес. %: спеченный магнез1ит 25-30; хромит 6О-62; огне тпорная глина 3-7; жидкое стекло 5-8f метилцеллюлоза 0,1-0,2, причем увлажнение массы ведут в два приема: .««чала раствором метилцеллюпозы, а затем жидким стеклом, раствор которого подают непосредственно в сопло для тор фетировання 1 .

Наиболее близким к предлагаемому является способ попусухого торкретирования огнеупорной футеровки, включающий перемешивание компонентов шccы, предварш-ельное увлажнение до алажности 2-5%, пневмоподачу к рагатылителю.

окончательное увлажнение водным раствором добавки до влажности 8-12% на выходе из распылителя, нанесение покрытия на поверхность футеровки, сушку и обжиг покрытия. На ш 1ходе из сопла распылителя масса увлажняется водным раствором жидкого стекла, для этой цеЛи могут испсиьзоваться другие компоненты f 2 .

Недостатками известных способов торкретирования являются сильное пылеобразование при торкретировании, большие потери массы в результате отскока во время торкретирования и сушки, а также отсутствие алгоритма для оптимизации технология нанесения покрытия.

Цель изобретения - исключение пылеобразования при торкретировании, снижение noTej j массы в результате отскока в процессе нанесения и сушки, обеспече20ние оптимального профЕшя покрытия.

Поставленная цель достигается тем, что согласно способу тор фетирования огнеупорной футеровки стачеразтгавочных

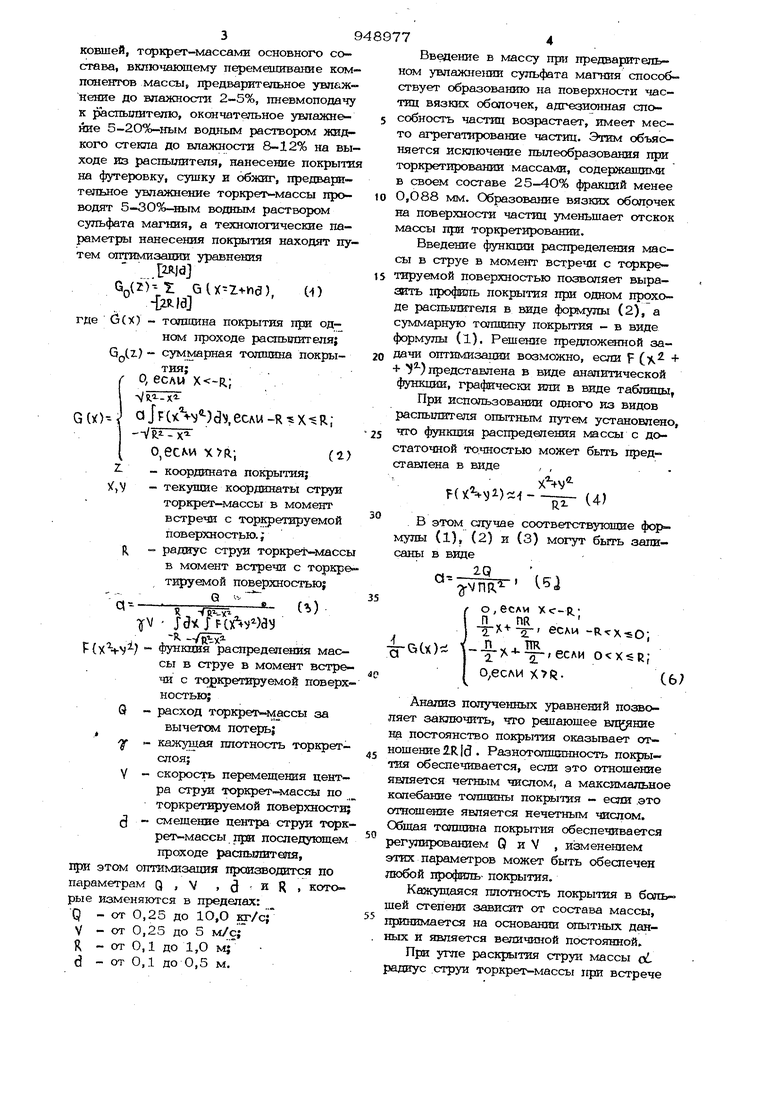

ковшей, торкрет-массами основного со- егава, вкпюшюшему перемешзгоанне компонентов массы, предварительное увлажнение до влажности 2-5%, пневмоподачу к распыпитешо, окончательное увлажнение 5-2О%-ным водным растворюм жидкого стекла до влажности 8-12% на выходе из распылителя, нанесение покрытия на футеровку, сушку и обжиг, предварительное увлажнение торкрет-массы проводят 5-ЗО%-ным водным раствором сульфата магния, а технологические параметры нанесения покрытия находят путем оптимизации уравнения

G..(2)--r G(), Н)

где G(X) - толщина покрытия при одном проходе распыгшгеля; G (Z - суммарная толпшна покрытия;. О, если

VR.-X

G«)--t g JFсAv)dv,если -R --Vfj.i-xo, -OR;(ly

Z

-координата покрытия;

)f,v

-текупше координаты струи торкрет-массы в момент встречи с торкретируемой поверхностью.;

-радиус струи торкрет-массы в момент встречи с торкретируемой поверхностью;

Q --

(%)

о-Я Ч1мс

ifv )ay

-R

P(xVv функЕШЯ распределения массы в струе в момент встречи с торкретируемой поверхНОСТЬЮ|

9 - расход торкрет массы за

вычетом потерь

-у - кажущая плотность торкретслоя;

V - скорость перемещения центра струи торкрет-массы по торкретируемой поверхноств - смещение центра струя торкрет-массы проя последующем проходе распьшитегет, лри этом оптимизация производится по параметрам Q , V . d R которые изменяются в пределах: Q - от 0,25 до 1О,0 кг/сГ V - от 0,25 до 5 м/с| R - от ОД до 1,0 м} d - от 0,1 до 0,5 м.

Введение в массу при предварительном увлажнении сульфата магния способствует образованию на поверхности частиц вязких оболочек, адгезионная способность частиц возрастает, имеет место агрегатирование частиц. Этим объясняется исключение пылеобразования при торкретировании массами, содержащими в своем составе 25-40% фракций менее

0,О88 мм. Образование вязких оболочек на поверхности частиц уменьшает отскок массы при торкретировании.

Введение функции распределения массы в струе в момент встречи с торкре-

тируемой поверхностью позволяет выразить профиль покрытия при одном проходе распыяителя в виде формулы (2), а суммарную толщину покрытия - в виде формутгы (l). Решение предложенной задачи оптимизации возможно, если F (х + ) представлена в виде аналитической функции, графически или в виде таблицы,

При использовании одного из видов распылителя опытным путем установлено,

что функция распределения массы с достаточной то.чкосгью может быть представлена в виде, ,. .

F()()f(4) РЛ

В этом случае соответствующие форулы (1), (2) и (З) могут быть записаны в виде

1Q

а

151

VnR

.;

о,если П HR 2Г 6САИ -R x-sO;

G(X) П . ПК

(67

Анализ полученных уравнений позволяет заключить, что решающее на постоянство покрытия оказьшает отношение RId. Разнотолшинность покрытия обеспечивается, если это отношение является четным числом, а максимальное колебание тошнины покрытия - если .это отношение является нечетным числом. Общая тогащша покрытия обеспечивается регулированием Q и V , изменением этих параметров может быть обеспечен любой профиль- покрытия.

Кажущаяся плотность покрытия в большей степени зависит от состава массы, принимается на основании опытных данных и является величиной постояпшой,

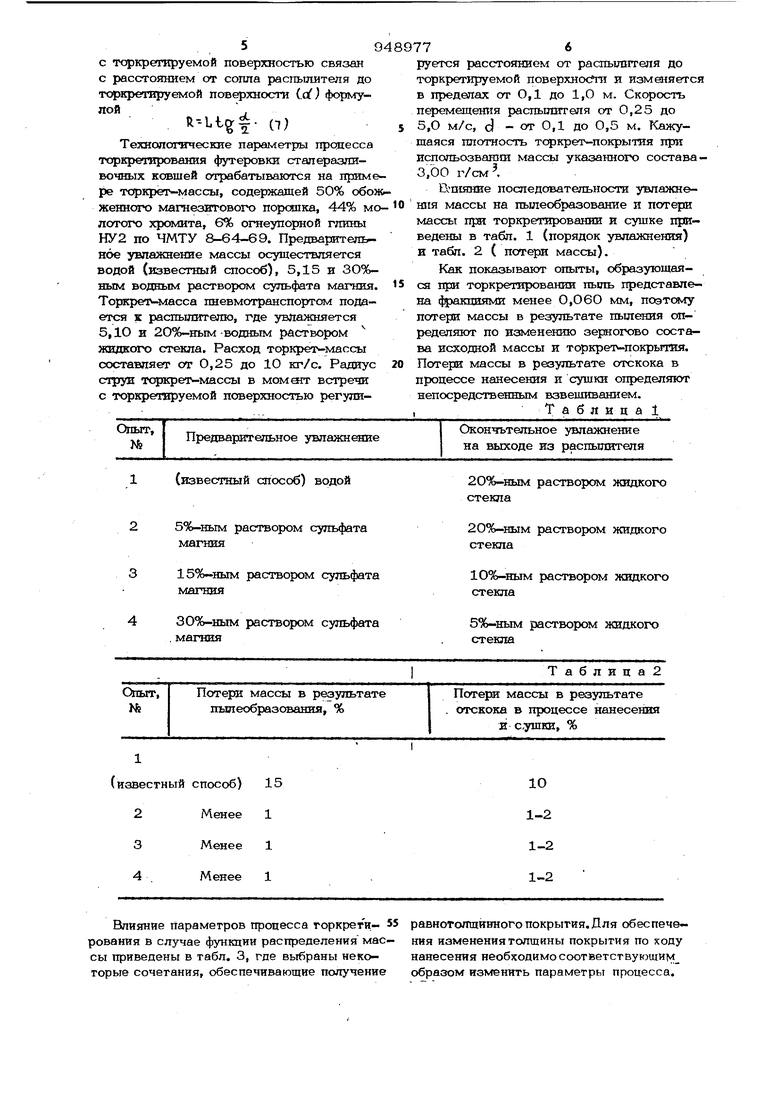

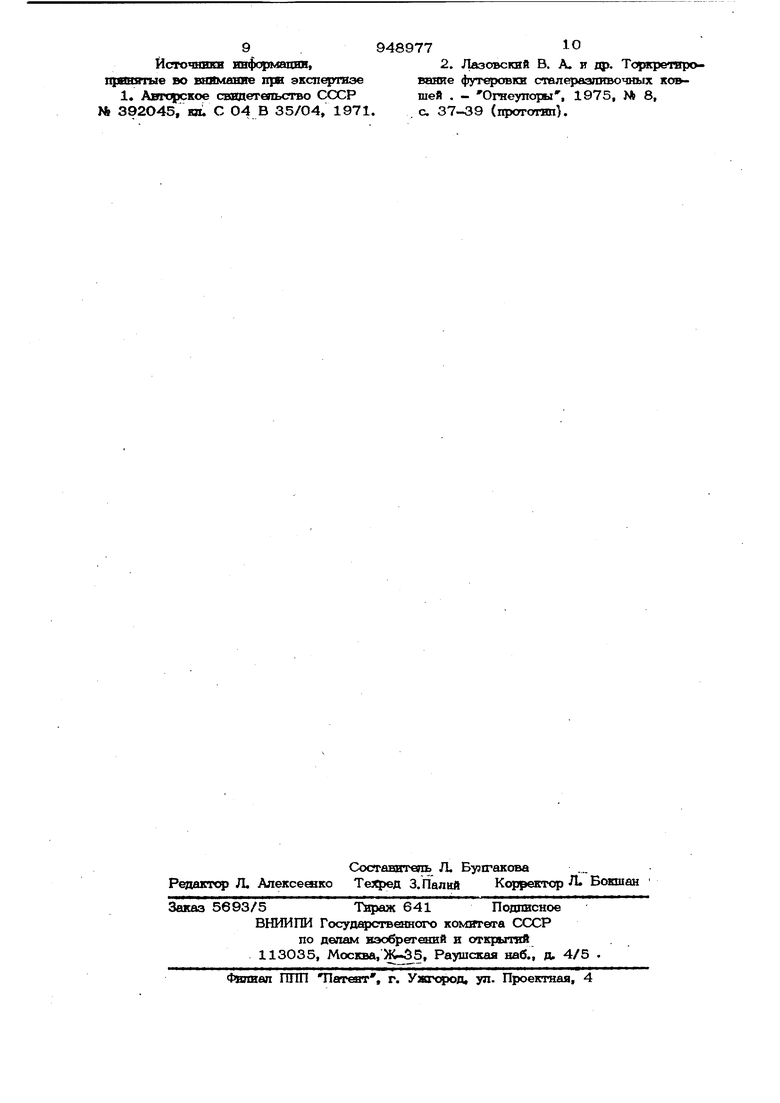

При угле раскрытия струи массы oL радиус струи торкрет-массы тгри встрече с торкретируемой поверхностью связан с расстоянием от сопла распылителя до торкретируемой поверхности (.cf) формулой. О) ТехнопогЕГческие параметры прсиесса торкреттфования футеровки сталеразливочных ковшей отрабатываются на прояме ре торкрет-массы, содержащей 50% обо женного магнезитового порошка, 44% м лотого хромита, 6% огаеупорной глины НУ2 по ЧМТУ 8-64-69. Предварительное увлажнение массы осуществляется водой (известный способ), 5,15 и 30%ным водным раствором сульфата магния Торкрет масса пневмотранспортом подается к распылителю, где увлажняется 5,1О и 20%-ным -водным раствором жидкого стекла. Расход торкрет-массы составляет от 0,25 до 10 кг/с. Радиус струи торкрет-массы в момагг встречи с торкр етируемой поверхностью регулируется расстоянием от распылителя до торкретируемой поверхнос га и изменяется в пределах от О,1 до 1,0 м. Скорость перемещения распьппггеля от 0,25 до 5,О м/с, d - от 0,1 до 0,5 м. Кажущаяся плотность торкрет-покрытия при ислольозвашш массы указанного состава3,00 г/см. Оспспше последовательности увлажнения массы на пылеобразование и потери массы при торкретировании и сушке приведены в табл. 1 (порядок увлажнения) и табл. 2 ( потери массы). Как показывают опыты, образующаяся при торкретировании пыль представлена фракциями менее 0,060 мм, поэтому потери массы в результате пьотения определяют по изменению зерногово состава исходной массы и торкрет-покрьгеия. Потери массы в результате отскока в процессе нанесения и сушки определяют непосредственным взвешиванием. ,Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полусухого торкретирования огнеупорной футеровки | 1991 |

|

SU1802865A3 |

| Огнеупорная торкрет-масса | 1989 |

|

SU1616881A1 |

| Устройство для определения отскока торкрет-бетона | 1983 |

|

SU1099282A1 |

| Огнеупорная торкрет-масса | 1987 |

|

SU1557136A1 |

| Устройство для торкретирования миксеров | 1981 |

|

SU970064A1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| Торкрет-ружье | 1983 |

|

SU1236277A1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

(известный способ) водой

5%-ным раствором сульфата магния

15%-ным раствором сульфата магния

30%-ным раствором сульфата . магния

Опыт,

Потери массы в р ультате пылеобразования, %

N9

(известный способ)15

2Менее1

3Менее1

4Менее1

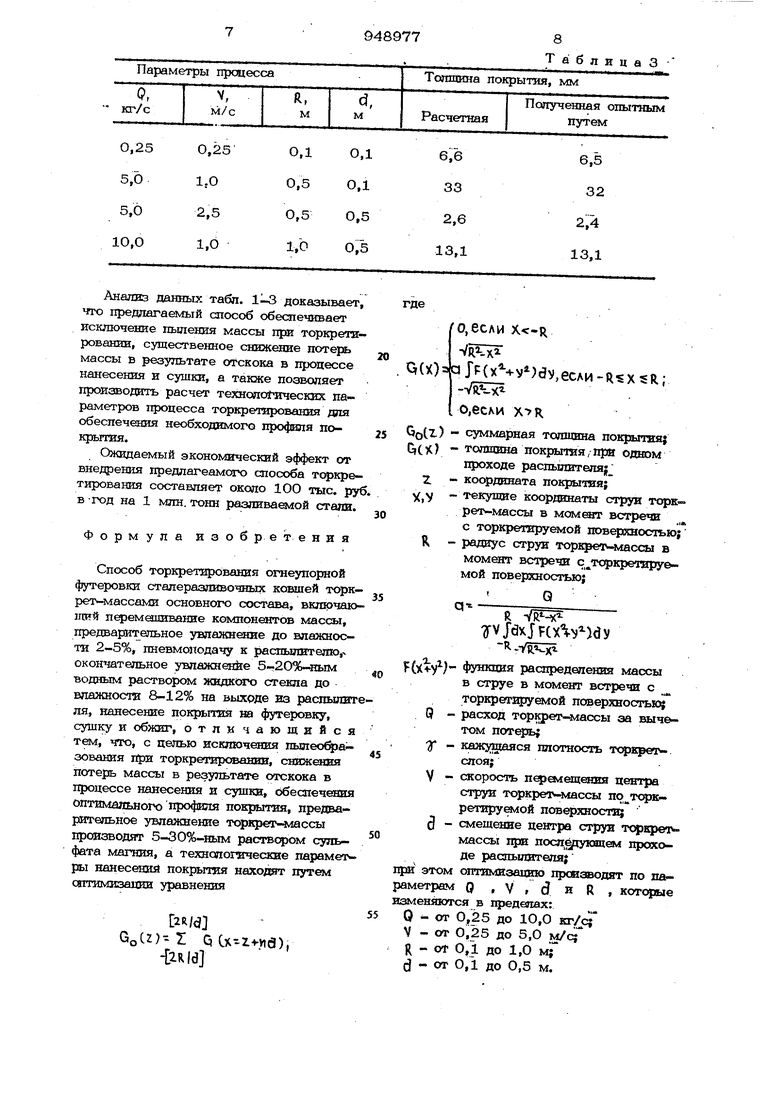

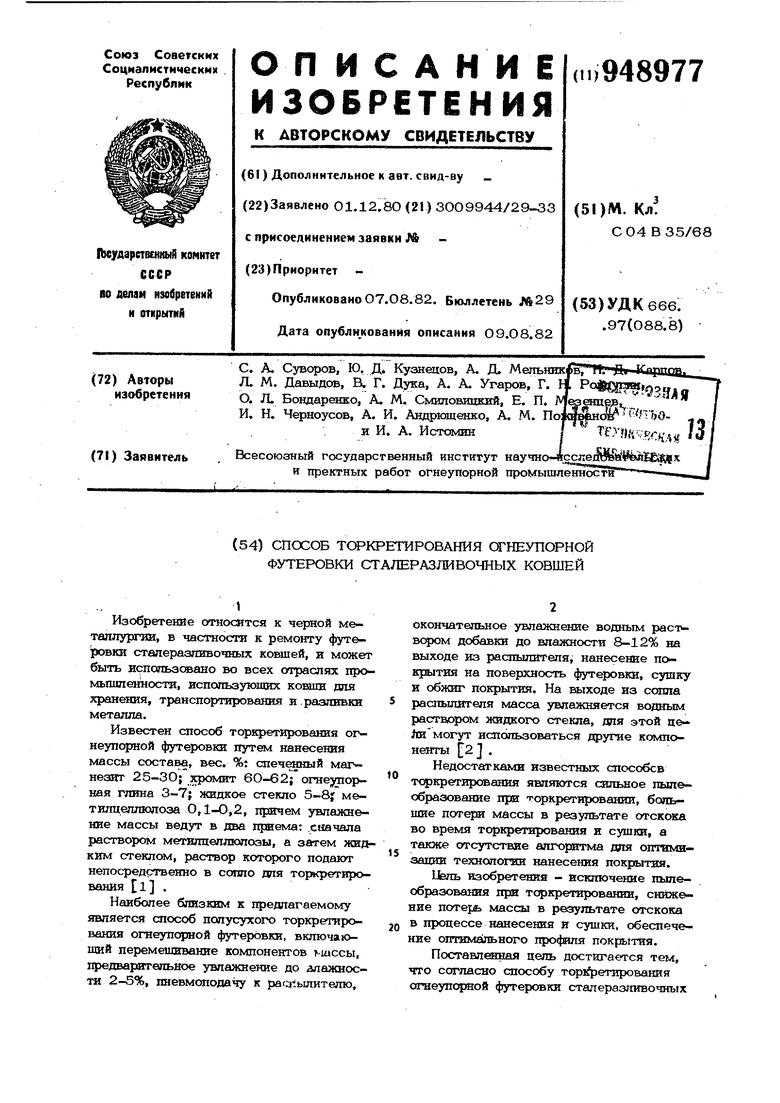

Влияние парамегров процесса торкрети- 55равнотолщннного покрытия. Для обеспечерования в случае функции распределениямае-кия изменения толщины покрытия по ходу

сы приведены в табл. 3, где выбраны неко-нанесения необходимо соответствующим

горые сочетания, обеспечивающие получениеобразом изменить параметры процесса.

20%-ным раствором жидкого стекла

20%-ным раствором жидкого стекла

10%-ным раствором жидкого стекла

5%-ным раствором жидкого стекла

Таблица2

Потери массы в резуттьтате . отскока в процессе нанесения Я , %

10 1-2 1-2 1-2 Анализ данных табл. 1 доказывает, что предлагаемый способ обеспечивает исключение пьшення массы при торкретяровании, существенное снижение потерь массы в результате отскока в процессе нанесения и сушки, а также позволяет производить расчет технологических параметров процесса торкретирования для обеспечения необходимого профиля покрытия. Ожидаемый экономический эффект от внедрения предлагеамого способа торкретирования составляет около 100 тыс. ру в -год на 1 млн. тонн разливаемой стали. Формула изобретения Способ торкретирования огнеупорной футеровки сталеразливочных ковшей торк рет-массами основного состава, включаю лшй перемешивание компонентов массы, предварительное увлажнение до влажности 2-5%, пневмоподачу к распылителю,окончатепьное увлажнение 5-:20%-«ым водным раствором жидкого стекла до влажноста 8-12% на выходе из распьиш ля, нанесение покрытя на футеровку, сушку и обжиг, отличающийся тем, что, с цепью исключения пылеофазования при торкретировании, снижения потерь массы в результате отскока в процессе нанесения и сушки, обеспечения оптимального профиля покрытия, предварительное увлажнение торвретмуиссы производят 5-30%-ным раствором сульфата магния, а технолопические парамет ры нанесений покрытия находят путем оптимизации уравнения GoCz)-I QCx-i -.vid), - iRldJ О,если (x)|aJP(xVv),ecAM-R«xsR; . о.есАи ) - суммарная тогаинна покрытая; () - толщина покрытия,при одном проходе распьшителя)( 2. - координата покрытия; у - текущие коордвснаты струн торкрет-массы в момент встречи с торкретируемой пов хностью; R - радиус струи торвсрет - шссы в момент встречи с,,торкретируемой поверхностью; Q R VRR rvjdxjFCxitv)dy -R-ygiZxi функция распределения массы в струе в момент встречи с торкретируемой поверхностью; Q - расход торкрет- 1ассы за вычетом потерь; jr - каж: ШЕаяся плотность V - скорость п емещення центра струи торкрет - 1ассы по торкретируемой пов хностщ 3 - смешение центра струн тc Iфel массы цри посл §рукицем прокоде распылителя; и этом оптимизацию прсизводят по паметрам О V г of и R , KOTOjibie меняются в предеиах: О - от 0,25 до 10,0 кг/qt V - от О,25 до 5,О M/qf R - ot 0,1 до 1,0 кчГ - от 0,1 до 0,5 м.

9948977Ю

Источники внформапвв,2. Лазовский В. А. и др, Торкретяропрв нтые во внимание прв экспертизеваяие футеровки ствле рвэпивочных . Ангорское сивдетельство СССРшей . - Огнеупоры, 1975, № 8,

№ 392О45, ЯП. С 04 В 35/04, 1971.с. 37-39 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-12-01—Подача