1

Изобретение мсякет быть использовано в промышленности строительных материалов для производства теплоизоляционных плит, преимущественно, из тонкого базалтового волокна.

Известно устройство для производства прошитых маток из базальтового волокна, содержащее узел раздува волокна, камеру волокноосаждения, приемный конвейер, подпрессовочные валки и прошивочную машину, в которой волокнистый ковер пр(«11иваётся к подложке из стеклохолста Ct.

Недостатком устройства является низкая прочность изделий из-за малого сцепления элементарных волокон с подложкой и между собой.

Наиболее близким к предложенному является устройство, для изготовления плит из базальтового супертонкого волокна методом спекания, содержащее сетчатый конвейер и узел

термообработки в виде последовательно расположенных камер нагрева и охлаждения волокнистого корра. В этом устройстве волокнистый ковер нагревается и спекается при

5 750-900°С в подпрессованном состоянии, причем нагрев воздуха осуществляется инжекционными горелками, а охлаждение - за счет принудительного прососа воздуха вентилятором C2J.

Недостатком устройства является низкая прочность плит вследствие длительного выдерживания волокна

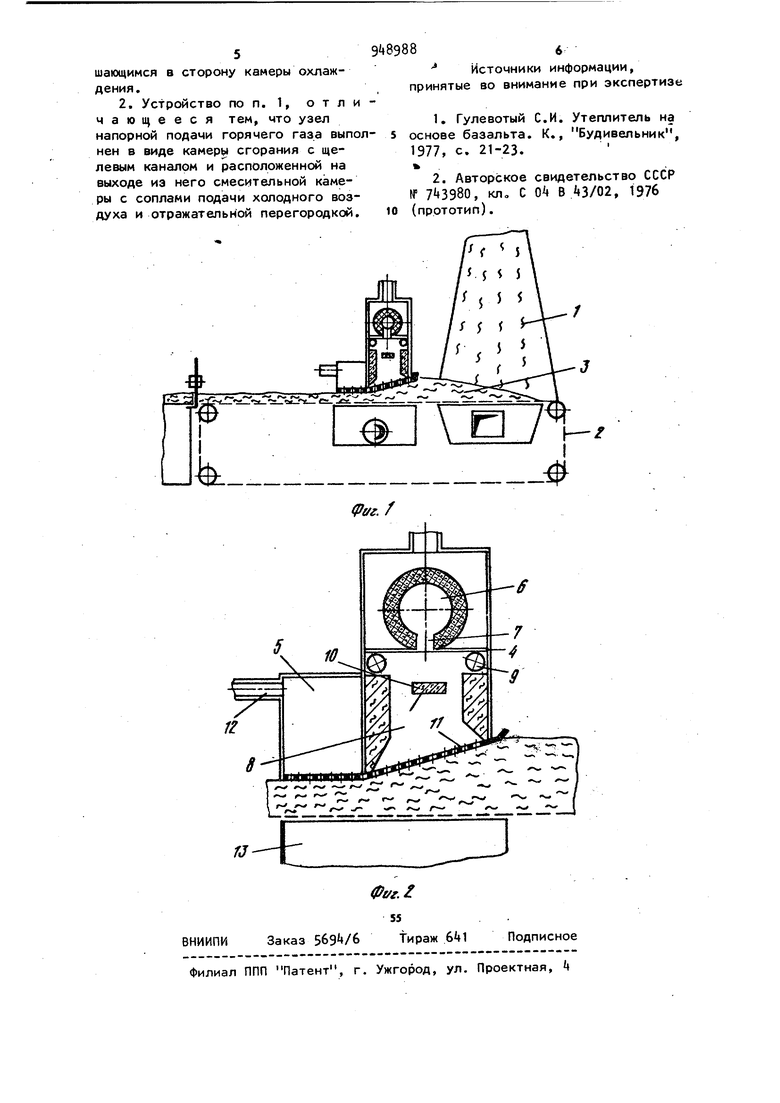

в нагретом состоянии, что является необходимым условием для вырав нивания температуры на поверхности и внутри изделия, обладающего малой теплопроводностью. Однако длительное выдерживание в нагретом состоянии приводит к кристаллизации материала, сопровождающейся раа рушением элементарных волокон. Цель изобретения - повышение проч ности плит из волокон, обладающих высокой склонностью к кристаллизации. Указанная цель достигается тем, за счет того, что в устройстве для изготовления теплоизоляционных плит содержащем сетчатый конвейер и последовательно расположенные камеры нагрева и охлаждения, камера нагрева снабжена узлом напорной подами горячего газа, а камера охлаждения трубопроводом подвода холодного воздуха, причем обе камеры выполнены с перфорированным днищем, а зазор между днищем камеры нагрева и сетчатым конвейером выполнен уменьшающимся в сторону камеры охламадения. При этом, узел напорной подачи го рячего газа выполнен в виде камеры сгорания с щелевым каналом и распо ложенной на выходе из него смесительной камеры с соплами подачи холодного воздуха и отражательной перегородкой. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел термообработки в увеличенном масштабе. Устройство содержит камеру волок ноосаждения 1, к которой снизу примыкает приемный сетчатый конвейер 2, на котором осаждается волокнисты ковер 3. Над конвейером имеется узел термообработки (см. фиг. 2), состоя щий из камер k и 5, первая из которых имеет камеру сгорания 6 с порис тым охлаждением стенок и выходным щелевым каналом 7, под которым расположена смесительная камера 8 с со плами подачи сжатого воздуха 9 и пе регородкой 10, а днище 11 камеры 4 выполнено перфорированным и наклоне но таким образом, что зазор между ним и сеткой приемного конвейера уменьшается по направлению движения волокнистого ковра. Камера 5 им ет трубопровод 12 сжатого воздуха, днище этой камеры также перфорированное, но расположено горизонтально. Под узлом термообработки размещен отсасывающий короб 13 При работе устройства волокнистый ковер 3 подается из камеры воло ноосаждения 1 конвейером 2 и проходит под перфорированными днищами ка мер и 5. В камере сгорания 6 сжигается смесь, продукты сгорания через щелевой канал 7 равномерным по длине этого канала потоком входят в смесительную камеру 8, встречаясь в ней со. струями холодного вторичного воздуха, подаваемого соплами 9, в результате после дополнительного перемешивания, которому способствует перегородка 10, температура газовой среды становится равной необходимой для спекания волокна. Выходя из перфорированного днища 11, горячие газы проходят через волокнистый ковер 3 и нагревают последний. Размягченное волокно, двигаясь в уменьшающемся по высоте зазоре, уплотняется и спекается, Сформованная таким образом волокнистая плита попадает под днище 11 камеры 5, где через нее продувается холодный воздух, в результате чего волокно затвердевает и образовашиеся в нем связи фиксируются. Благодаря toMy, что нагрев и спекание волокнистого ковра при продувке горячего газа происходит по всей толщине за короткий промежуток времени, после чего следует также быстрое охлаждение продувкой холодного воздуха, кристаллизационные процессы в материале не успевают развиться, элементарные волокна не разрушаются. В результате сохранения стекловидной структуры:;волокон и появления новых связей между ними прочность плит увеличивается. Использование изобретения позволяет повысить качество изделий из базальтового тонкого волокна, являющегося дешевым и высокоэффективным теплоизоляционным строительным материалом. Формула изобретения 1. Устройство для изготовления теплоизоляционных плит, преимущественно из базальтового волокна, содержащее сетчатый конвейер и последовательно расположенные камеры нагрева и охлаиодения волокнистого ковра, отличающееся тем, чт9,с целью повышения прочности плит, камера нагрева снабжена узлом напорной подачи горячего газа,, а камера охлаждения - трубопроводом подвода холодного воздуха, причем обе камеры выполнены с перфорированным днищем, а зазор между днищем камеры нагрева и сетчатым конвейером выполнен умень

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Способ изготовления минераловатных плит | 1979 |

|

SU857085A1 |

| Способ формования ковра из волокнистого материала | 1986 |

|

SU1474111A1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА НА ОСНОВЕ НЕФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2017 |

|

RU2688549C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

Авторы

Даты

1982-08-07—Публикация

1980-12-16—Подача