(5) СТАНОК ДЛЯ ГИБКИ С РАСТЯЖЕНИЕМ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ГИБКИ С РАСТЯЖЕНИЕМ | 1998 |

|

RU2147476C1 |

| Станок для гибки профилей,преимущественно несимметричных,с растяжением | 1982 |

|

SU1063505A1 |

| Станок для гибки с растяжением | 1980 |

|

SU963606A1 |

| СТАНОК ДЛЯ ГИБКИ С РАСТЯЖЕНИЕМ | 1998 |

|

RU2146979C1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Узел гибки станка для гибки с растяжением | 1980 |

|

SU984563A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

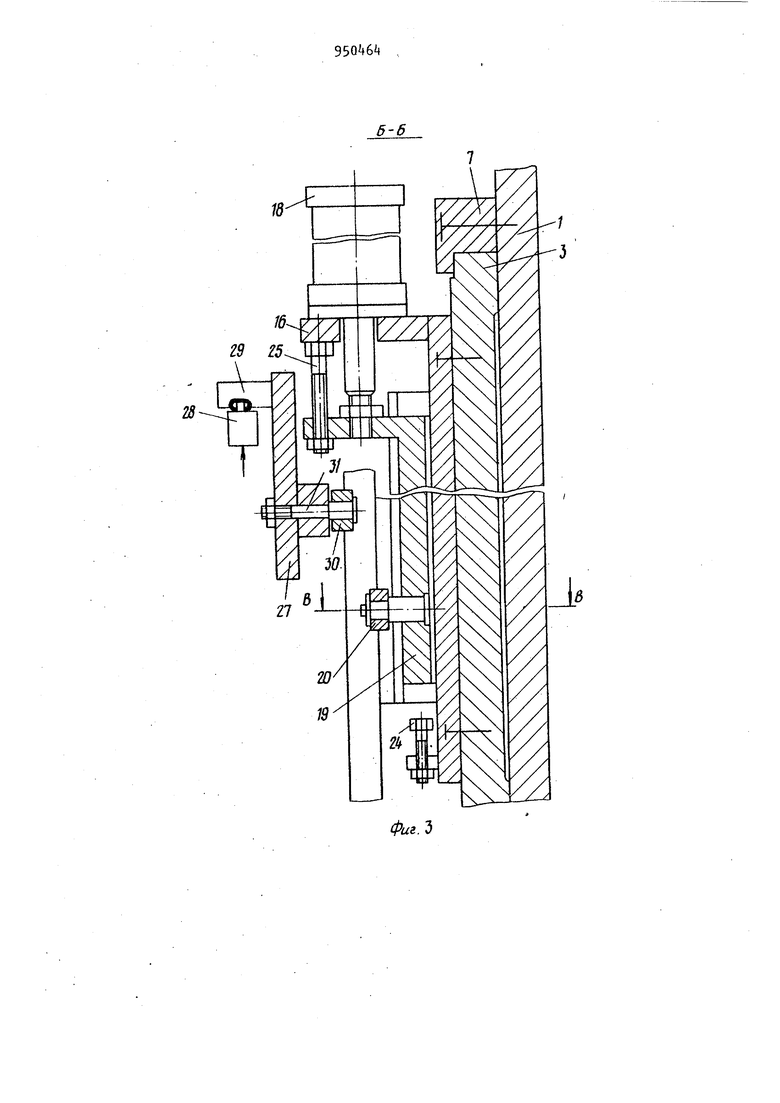

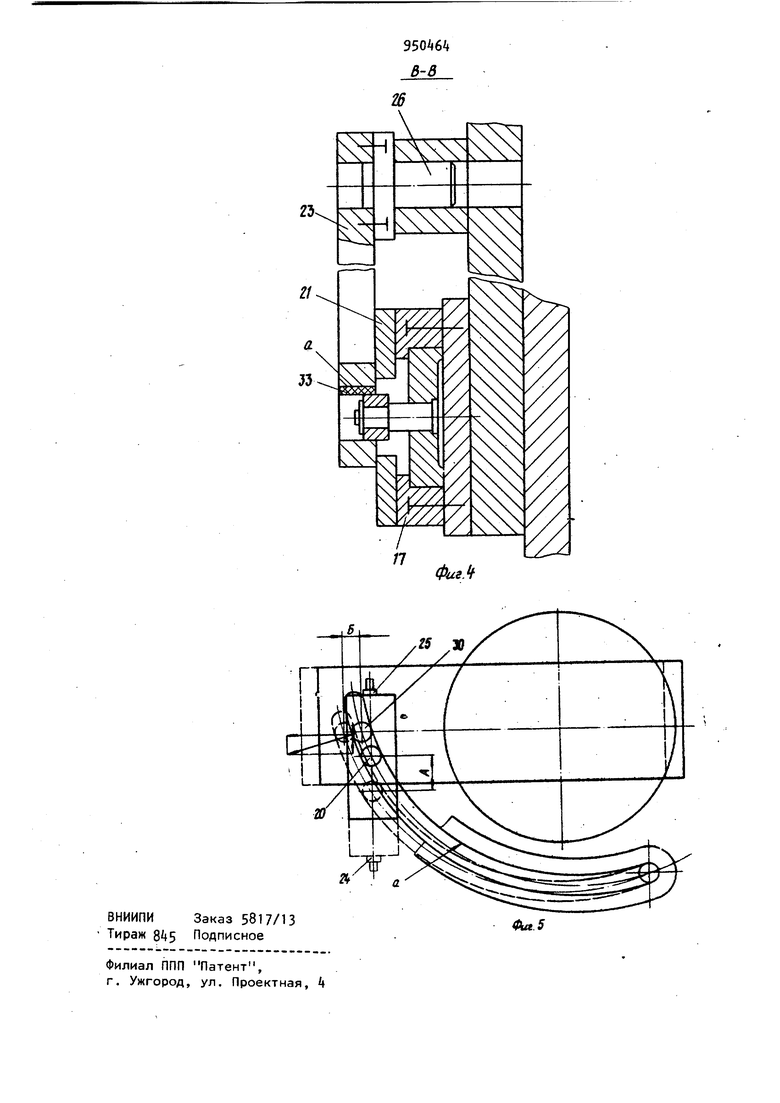

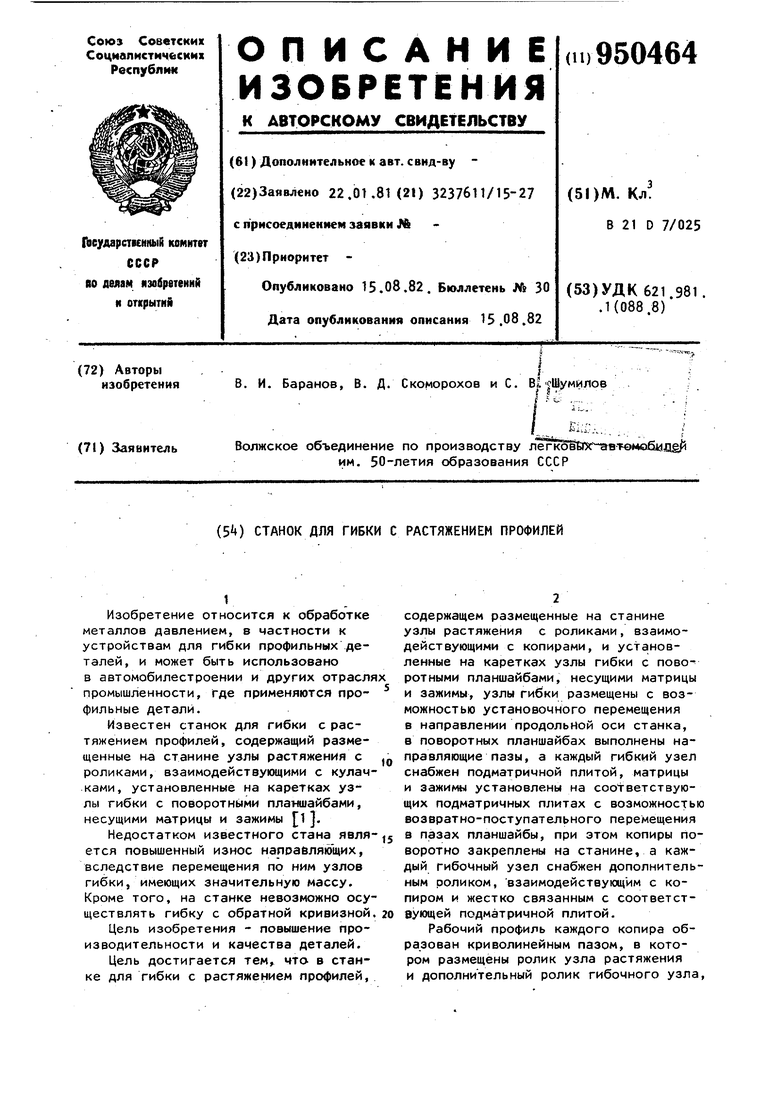

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки профильных деталей, и может быть использовано в автомобилестроении и других отрасл промышленности, где применяются профильные детали. Известен станок для гибки с растяжением профилей, содержащий размещенные на станине узлы растяжения с роликами, взаимодействующими с кулач ками, установленные на каретках узлы гибки с поворотными пла ш1айбами, несущими матрицы и зажимы р . Недостатком известного стана явля ется повышенный износ направляющих, вследствие перемещения по ним узлов гибки, имеющих значительную массу. Кроме того, на станке невозможно осу ществлять гибку с обратной кривизной Цель изобретения - повышение производительности и качества деталей. Цель достигается тем что в станке для гибки с растяжением профилей. содержащем размещенные на станине узлы растяжения с роликами, взаимодействующими с копирами, и установленные на каретках узлы гибки с поворотными планшайбами, несущими матрицы и зажимы, узлы гибки размещены с возможностью установочного перемещения в направлении продольной оси станка, в поворотных планшайбах выполнены направляющие пазы, а каждый гибкий узел снабжен подматричной плитой, матрицы и зажимы установлены на cootветствующих подматричных плитах с возможностью возвратно-поступательного перемещения в пазах планшайбы, при этом копиры поворотно закреплены на станине, а каждый гибомный узел снабжен дополнительным роликом, взаимодействующим с копиром и жестко связанным с соответствующей подматричной плитой. Рабочий профиль каждого копира образован криволинейным пазом, в котором размещены ролик узла растяжения и дополнительный ролик гибочного узла. причем ролик узла растяжения установлен с возможностбю возвратно-поступательного перемещения в горизонтальной плоскости и фиксации в различных положениях. Вогнутая поверхность криволинейного паза каждого копира облицована упругим материалом. Станок снабжен дополнительной кареткой, несущей дополнительную матрицу и гидроцилиндр, имеющей возможность установленного возвратно-поступательного перемещенияв направлении поперечной оси станка и размещенной в центральной его части между узлами гибки. На фиг. 1 представлена схема стан ка для гибки с растяжением профилей (правая часть - исходное положение, левая - положение в конце гибки); на фиг. 2 - узел,гибки (разрез А-А на фиг. 1); на фиг. 3 - узел растяжения (разрез Б-Б на фиг. 1); на фиг. установка кулачка (разрез В-В на фиг. З); на фиг. 5 схема предварительнЪго растяжения, где А - ход ползуна механизма растяжения, 6 величина растяжения на одну сторону. Станок состоит из станины 1, на рабочей части которой размещены два узла гибки 2, причем каждый из нихустановлен на каретке 3, двух механи мов растяжения 4, смонтированных так же на каретках 3, центрального блока 5, установленного на каретке 6. Каре ки 3 в направляющих 7 а также карет ка 6 в направляющих 8 могут устанавливаться на станине 1 вдоль ее продольной и поперечной осей соответственно в различных исходных положениях (каждое положение расчетное для определенной детали) и фиксироваться при помощи резьбовых соединений. Каждый из узлов гибки 2 состоит из гидравлического двигателя i не показам), на валу 9 короткого закреплена планшайба 10. В направляющих 11 планшайбы 10 с возможностью возвратно-поступательного перемещения размещены салазки 12. На салазках 12 закреплены.крайние элементы матрицы 13 и 14, а на центральном блоке 5 средний участок матрицы 15Каждый из узлов растяжения 4 сост ит из корпуса 16 с направляющими 17, по которым под действием гидроцилинд ра 18 перемещается ползун 19, несущи ролик 20. На эти ролики, а также на направляющие 21 базируются копиры 22 и 23- Ход ползуна 19, определяющий величину предварительного растяжения, ограничен регулировочными болтами и 25- Своими противоположными концами копиры 22 и 23 закреплены на каретках 3 посредством осей 26 с возможн9стью поворота вокруг них. На подматричных плитах 27, соединенных неподвижно с салазками 12, кроме крайних матриц 13 и k смонтированы узлы зажима 28 профилированной заготовки 29, а также дополнительные ролики 30, установленные на осях 31. Центральный блок 5 снабжен гидроцилиндром 32, который является силовым узлом для выполнения вспомогательных операций, как например, формирование обратной кривизны, штамповки, разрезки согнутой заготовки на две детали и т. п. Копиры 22 и 23 выполнены с криволинейным пазом, одна из сторон которого о облицована упругим материалом, например полиуретаном 33Станок работает следующим образом. Для проведения процесса гибки определенной детали гибки на каретках выставляют на расчетное межцентровое расстояние и закрепляют их на станине так, что каретки составляют целое со станиной и в процессе гибки не движутся. Подобным же образом выставляют центральный блок 5 с матрицей 15. Прямолинейную заготовку (профиль) 29 устанавливают так, чтобы она лежала в гибочных ручьях двух крайних матриц роликов 13 и 14 и средней матрицы 15, блокируют гидравлическими .зажимами 28 и растягивают до расчетной величины деформации предварительного растяжения. Предварительное растяжение заготовки осуществляется следующим образом. Под действием гидроцилиндра 18 перемещаются ползуны 19. Ролики 20, воздействуя на криволинейный профиль копиров (образуя клиновую пару;, поворачивают копиры 22 и 23 вокруг осей 26. Копиры же, в свою очередь, через дополнительные ролики 30 отводят салазки 12 узлов гибки в сторону (поскольку в исходном положении направляющие салазок параллельны продольной оси станины, а валы 9 не вращаютря), обеспечивая тем самым предварительное растяжение заготовки. Регулировочными болтами 25 настраивают величину предварительного растяжения. Болты 2k фиксируют расчетное положение копиров перед гибкой. Это положение копиров, а также профиль их пазов обеспечивают, по мере поворот узлов гибки 2, гибку заготовки методом наматывания на матрицы 13 и и обтяжки средней части матрицы 15 с одновременным растяжением заготовки. Величину этого растяжения можно регулировать с помощью болтов 2k. В этом случае конечное положение гибки определяющее конфигурацию согнутой деталр|, постоянно, поскольку дополнительные ролики 30 располагаются на осями 26. Поверхностьd паза, котора направляет дополнительные ролики 30, облицована полиуретаном с тем, чтобы сглаживать колебания растяжения в процессе гибки и вести процесс более плавно. После окончания процесса гиб ки на блоке 5 под действием гидроцилиндра 32 происходит развертка согну той заготовки на две детали. Внедрение предлагаемого станка в производство позволяет получить более качественные детали из тонкостен ных профилей, значительно повысить производительность труда, снизить объем ручных доводочных работ. Формула изобретения 1. Станок для гибки с растяжением профилей, содержащий размещенные на станине узлы растяжения с роликами, взаимодействующими с копирами, и установленные на каретках узлы гибки с поворотными планшайбами, несущими матрицы и зажимы, отличающийся тем, что, с целью повышения производительности и качества деталей, узлы гибки размещены с возможностью установочного перемещения в направлении продольной оси станка, В поворотных планшайбах выполнены направляющие пазы, а каждый гибочный узел снабжен подматричной плитой, матрицы и зажимы установлены на соответствующих подматричных плитах с возможностью возвратно-поступательного перемещения в пазах планшайбы, при этом копиры поворотно закреплены на станине, а каждый гибочный узел снабжен дополнительным роликом, взаимодействующим с копиром и жестко связанным с соответствующей подматричной плитой. 2.Станок по п. 1, отличающийся тем, что рабочий профиль каждого копира образован криволинейным пазом, в котором размещены ролик узла растяжения и дополнительный ролик гибочного узла, причем ролик узла растяжения установлен с возможностью возвратно-поступательного перемещения в горизонтальной плоскости и фиксации в различных положениях. 3.Станок по пп. 1 и 2, отличающийся тем, что вогнутая поверхность криволинейного паза каждого копира облицована упругим материалом. Ц. Станок по пп. 1-3 л и чающийся тем, что он снабжен дополнительной кареткой, несущей дополнительную матрицу и гидроцилиндр, имеющей возможность установочного возвратно-поступательного перемещения в направлении поперечной оси станка и размещенной в центральной его части между узлами гибки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство по заявке Франции № 222k2}7, кл. 621 О 7/025 25.02.7t (прототип) .

1

27

Л

1в

фиг. 3

Авторы

Даты

1982-08-15—Публикация

1981-01-22—Подача