Изобретение относится к усовершенствованному способу получения окиси циклогексена,применяемой в производстве адипиновой кислоты, для синтеза капролактама.

Известные способы получения окиси циклогексена основаны на эпоксидировании циклогексена органическими гидроперекисями или на окислении его кислородосодержащим газом.

Известен способ получения окиси циклогексена путем окисления циклогексена кислородом при б5-70 С в присутствии катализатора, содержащего соединения переходных металлов

1.

Однако в известном способе используют катализатор, растворимый в реакционной среде, что требует дополнительной стадии очистки продуктов реакции от катализатора.

Известен также способ получения окиси циклогексена зпоксидированием циклогексена органическими гидроперекисями или их смесями в присутствии мёталлорганических соединений ванадия, молибдена, вольфрама или карбонилов этих металлов 2.

Недостатком этого способа яв-. ляется необходимрсть проведения процесса в две стадии. Кроме того, получаемые на первой стадии в больше количестве гидроперекиси взрыво- опасны.

Наиболее близким к предлагаемому способу является способ получения окиси циклогексена,основанный на каталитическом окислении циклогексена в инертном растворителе кислороцсо10держащим газом при атмосферном давлении в присутствии инициатора гидроперекиси трет.-бутила и гетерогенного Но-Ст -окисного катализатора .с при 5р-80 С в течение 4 ч Д31 . Выход окиси циклогексена по этому способу 6,7% по отношению к циклогексену.

Этот способ позволяет проводить процесс эпоксидирования циклогексе20иа в одну стадию, а применение гетерогенных катализаторов упрсяцает технологию отделения продуктов реакции от катализаторов.

Однако недостатком этого способа

2S является низкий выход целевого продукта.

Целью изобретения является увеличение выхода целевого продукта.

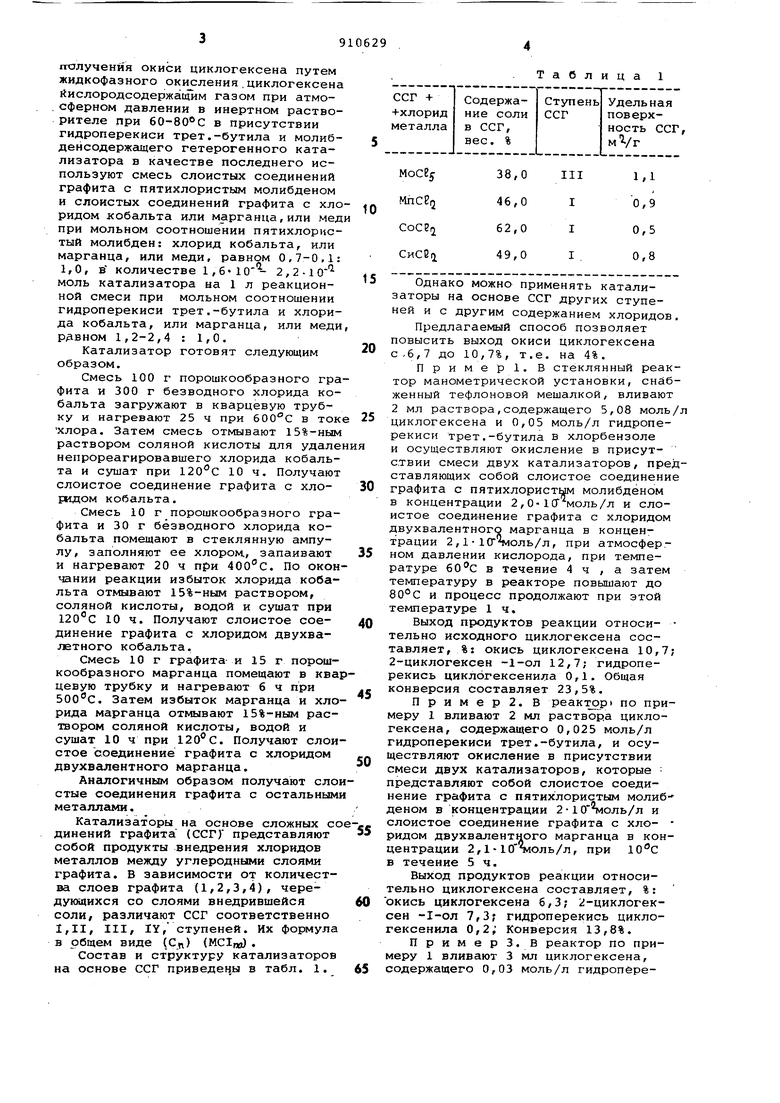

Поставленная цель достигается 0 .тем, что при осуществлении способа шалученйя окиси циклогексена путем жидкофазного окисления.циклогексена Кислородсодержащим газом при атмосферном давлении в инертном растворителе при 60-80 С в присутствии гидроперекиси трет.-бутила и молибденсодержсццего гетерогенного катализатора в качестве последнего используют смесь слоистых соединений графита с пятихлористым молибденом и слоистых соединений графита с хло ридом кобальта или марганца,или мед при мольном соотношении пятихлористый молибден: хлорид кобальта, или марганца, или меди, равном 0,7-0,1: 1,0, в количестве 1,610 2,2-10 моль катализатора на 1 л реакционной смеси при мольном соотношении гидроперекиси трет.-бутила и хлорида кобальта, или марганца, или меди РАВНОМ 1,2-2,4 : 1,0. Катализатор готовят следующим образом. Смесь 100 г порошкообразного гра фита и 300 г безводного хлорида кобальта загружают в кварцевую трубку и нагревают 25 ч при 600°С в ток хлора. Затем смесь отмывают 15%-ным раствором соляной кислоты для удале непрореагировавшего хлорида кобальта и сушат при 10 ч. Получают слоистое соединение графита с хлоридом кобальта. Смесь 10 г порошкообразного графита и 30 г безводного хлорида кобальта помещают в стеклянную ампулу, заполняют ее хлором., запаивают и нагревают 20 ч при 400°С. По окон чании реакции избыток хлорида кобальта отмывают 15%-ным раствором, соляной кислоты, водой и сушат при 120°С 10 ч. Получают слоистое соединение графита с хлоридом двухвалетного кобальта. Смесь 10 г графита- и 15 г порошкообразного марганца помещают в ква цевую трубку и нагревают б ч при 500°С. Затем избыток марганца и хло рида марганца отмывают 15%-ным раствором соляной кислоты, водой и сушат 10 ч при . Получают слои стое соединение графита с хлоридом двухвалентного марганца. Ангшогичным образом получают сло стые соединения графита с остальным металлги«и. Катализаторы на основе сложных со динений графита (ССГ) представляют собой продукты внедрения хлоридов металлов между углеродными слоями графита. В зависимости от количества слоев графита (1,2,3,4), чередующихся со слоями внедрившейся соли, различают ССГ соответственно 1,11, III, IY, ступеней. Их формула в общем виде (С) (MCIno) . Состав и структуру катализаторов на основе ССГ приведен.ы в табл. 1. Таблица 1 Однако можно применять катализаторы на основе ССГ других ступеней и с другим содержанием хлоридов. Предлагаемый способ позволяет повысить выход окиси циклогексена с,6,7 до 10,7%, т.е. на 4%. П р и м е р 1. В стеклянный реактор манометрической установки, снабженный тефлоновой мешалкой, вливают 2 мл раствора,содержащего 5,08 моль/л циклогексена и 0,05 моль/л гидроперекиси трет.-бутила в хлорбензоле и осуществляют окисление в присутствии смеси двух катализаторов, представляющих собой слоистое соединение графита с пятихлористым молибденом в концентрации 2,0-10 моль/л и слоистое соединение графита с хлоридом двухвалентного марганца в концентрации 2,1 10 оль/л, при атмосферном давлении кислорода, при температуре в течение 4 ч , а затем температуру в реакторе повышают до 80°С и процесс продолжают при этой температуре 1 ч. Выход продуктов реакции относи- тельно исходного циклогексена составляет, %: окись циклогексена 10,7; 2-циклогексен -1-ол 12,7; гидроперекись циклогексенила О,1. Общая конверсия составляет 23,5%. Пример2. В реактюр) по примеру 1 вливают 2 мл раствора циклогексена, содержащего 0,025 моль/л гидроперекиси трет.-бутила, и осуществляют окисление в присутствии смеси двух катализаторов, которые представляют собой слоистое соединение графита с пятихлористым молиб деном в концентрации 2-10 т оль/л и слоистое соединение графита с хло- РИДОМ двухвалентного марганца в концентрации 2,1 - Ютиоль/л, при в течение 5 ч. Выход продуктов реакции относительно циклогексена составляет, %: окись циклогексена 6,3; 2-циклогексен -1-ол 7,3; гидроперекись циклогексенила 0,2; Конверсия 13,8%. Примерз. В реактор по примеру 1 вливают 3 мл циклогексена, содержащего 0,03 моль/л гидроперекиси трет.-бутила, окисляютг в течение 5 ч при 60°С в присутствии двух катализаторов, в качестве катализаторов применяют слоистое соединение графита с пятихлористым молибденом в концентрации 2,0-10 моль/л и слоистое соединение графита с хлоридом двухвалентного кобальта в концентрации 2, 2-1СГ моль/л.

Выход продуктов реакции относительно исходного циклогексена составляет, %; окись циклогексена 8,9; гидроперекись циклогексенила 0,4; 2-циклогексен -1-ол 9,9. Конверсия циклогексена 19,2%.

П р и м е р 4. Опыт осуществляют а реакторе по примеру 1. 2мл циклогексена, содер).ащего 0,5 моль/л

гидроперекиси трет.-бутила, окисляют в течение 4 ч при 60°С в присутствии двух катализаторов, в качестве катализаторов используют2- 10 моль/л слоистого соединения графитас пятихлористым молибденом и 2, 1(Г моль/л слоистого соединения графита с хлоРИДОМ двухвалентного марганца. Процесс осуществляют при атмосферном давлении.

Выход продуктов реакции составляет, %: окись циклогексена 8,9; гидроперекись циклогексенила 0,5; 2-циклогексен -1-ол 10,7. Конверсия циклогексена 20,1%..

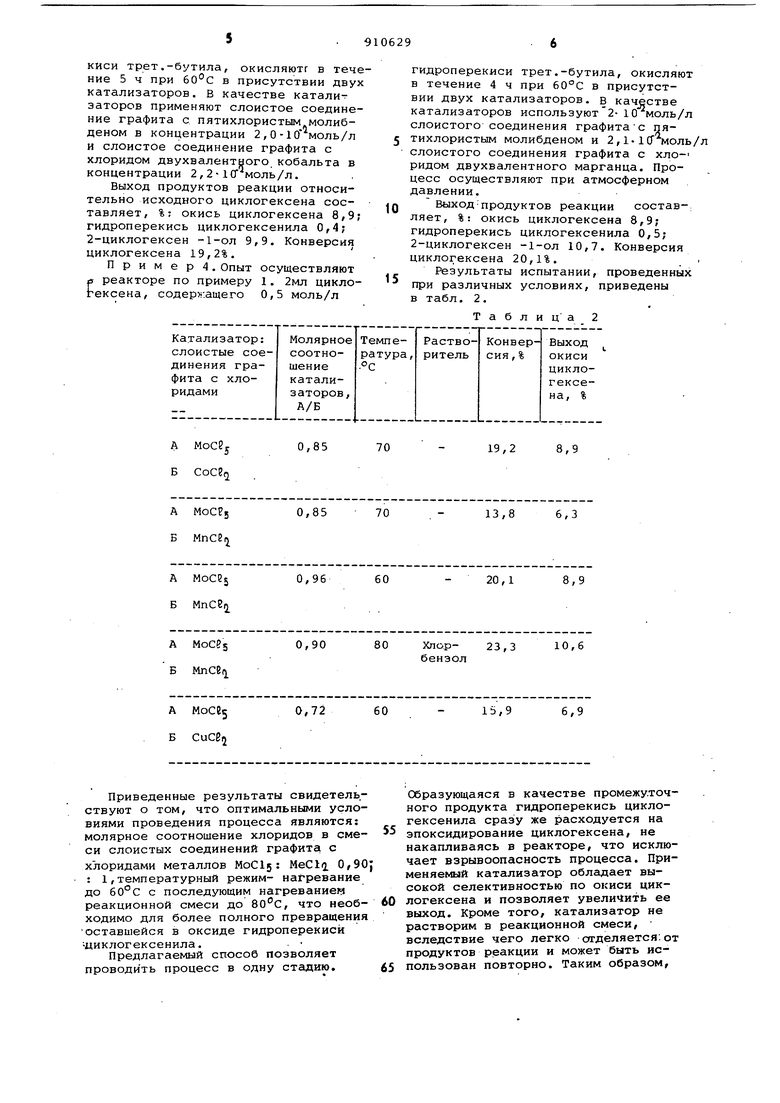

Результаты испытании, проведенных при различных условиях, приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения -гидроперекиси циклогексенила | 1976 |

|

SU592135A1 |

| Способ совместного получения 2-циклогексен-1-она,2-циклогексен-1-ола,окиси циклогексена и гидроперекиси циклогексена | 1982 |

|

SU1125217A1 |

| Катализатор для окисления циклогексена | 1976 |

|

SU667230A1 |

| Способ приготовления растворимого катализатора для эпоксидирования олефинов | 1973 |

|

SU458152A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ СПИРТОВ С КЕТОНАМИ | 2000 |

|

RU2233830C2 |

| Способ получения циклогексадиена -1,3 | 1975 |

|

SU554264A1 |

| Способ получения транс-циклогександиола-1,2 | 1973 |

|

SU470513A1 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения гидроперекиси этилбензола | 1981 |

|

SU988811A1 |

| Способ получения 4-тетрабутилпирокатехина | 1975 |

|

SU602490A1 |

Приведенные результаты свидетельствуют о том, что оптимальными условиями проведения процесса являются: молярное соотношение хлоридов в смеси слоистых соединений графита с хлоридами металлов MoCl5 : MeClQ. 0,90j : 1,температурный режим- нагревание до 60°С с последующим нагреванием реакционной смеси до 80°С, что необходимо для более полного превращения Оставшейся в оксиде гидроперекиси щиклогексенила.

Предлагаемый способ позволяет проводить процесс в одну стадию.

Образующаяся в качестве промежуточного продукта гидроперекись циклогексенила сразу же расходуется на

эпоксидирование диклогексена, не накапливаясь в реакторе, что исключает в3рывООПасность процесса. Применяемый катализатор обладает высокой селективностью по окиси циклогексена и позволяет увеличить ее выход. Кроме того, катализатор не растворим в реакционной смеси, вследствие чего легко отделяется: от продуктов реакции и может быть использован повторно. Таким образом,

процесс окисления можно проводить непрерывно с отводом продуктов реакции и возвратом непрореагировавшего циклргексена в реактор.

Формула изобретения

Способ получения окиси циклогексена путем жидкофазного окисления одклогексена кислородсодержащим газсм при атмосферном давлении в инертном растворителе при 60-80°С в присутствии гидроперекиси трет,бутила и молибденсодержащего гетерогенного катализатора, отличающийся тем, что, с целью увеличения выхода целевого продукта, в качестве молибденсодержащего гетерогенного катсшизатора используют смесь слоистых соединений графита с

пятихлористым мрлибденом и слоистых соединений графита с хлоридом кобальта или марганца, или меди при мольном соотношении пятихлористый молибден: хлорид кобальта, или маради, равном 0,7-1.0:1,0 ганца, или меди, 1,6-10- - 2,2-КУКОЛЬ в количестве катализатора на 1 л реакционной смеси при мольном соотношении гидроперекиси трет.-бутила и хлорида кобальта, или марганца, или меди, равном 1,2-2,4 : 1,0.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-03-17—Подача