Изобретение относится к литейному ,производству и может быть использовано при изготовлении литейных форм с вертикальньом разъемом, получаемых с применением вакуума без связующего в составе формовочного материала.

Известны опоки для литейных форм с вертикальным разъемом, получаемых с применением вакуума без связующего в составе формовочного материала, содержащие корпус с отверстием для засыпки формовочного материала, крышку, фильтр, вибратор и устройство дляподсоединения к вакуум-трубопроводу 11 .

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является остастка, содерхжащая опоку с вертикальной плоскостью разъема и с отверстием для загЬузки формовочного материала, закрываемым крышкой, вибратор, смонтированный на опоке, и вакуум-провод с фильтром (2.

Опока работает в системе, имеющей приямок для формовочного материала, выпадающего из опок при выбивке, бункера и элеватора, транспортирующего формовочный материал из приямка в «бункер.

Недостатком известных конструкций опок является то, что при выбивке формовочный материал выпадает из раскрытой опоки в приямок (в бункер, на транспортер и т.д.), что вызывает обильное пылевыделение в атмосферу цеха.

Применение отсасывающей вентиляции Приводит к большим потерям пыле10видных фракций, содержащихся в формовочном материале, а также ув.еличивает потребность в производственных площадях.

Кроме того, засорение формовочного материала металлическим скрапом, частицами неразрушившегося покрытия, остатками стержней и т.д. приводит к необходимости включения в систему оборудования для просеивания и маг20нитной сепарации, что в свою очередь увеличивает потребность в производственных площадях и себестоимость литья.

Цель изобретения - упрощение регенерации формовочного материала с одновременным высвобождением производственных площадей и улучшение условий труда.

Указанная цель достигается тем, 30 что в оснастке, содержащей опоку

с вертикальной плоскостью разъема и с отверстием для загрузки формовоного материала, закрываемым крышкой вибратор, смонтированный на опоке, и вакуум-провод с фильтром, нижняя часть опоки выполнена в виде воронк снабжена сеткой и клапаном с патрубком для соединения с трубопроводом системы пневмотранспорта формовочного материала.

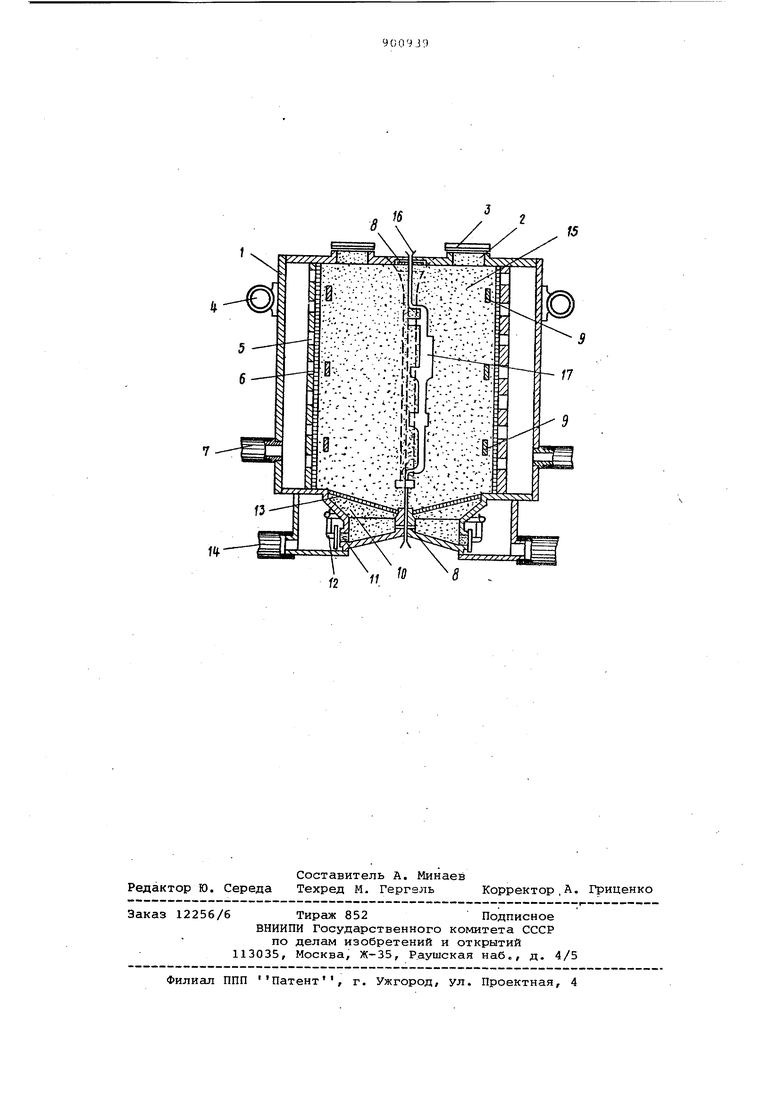

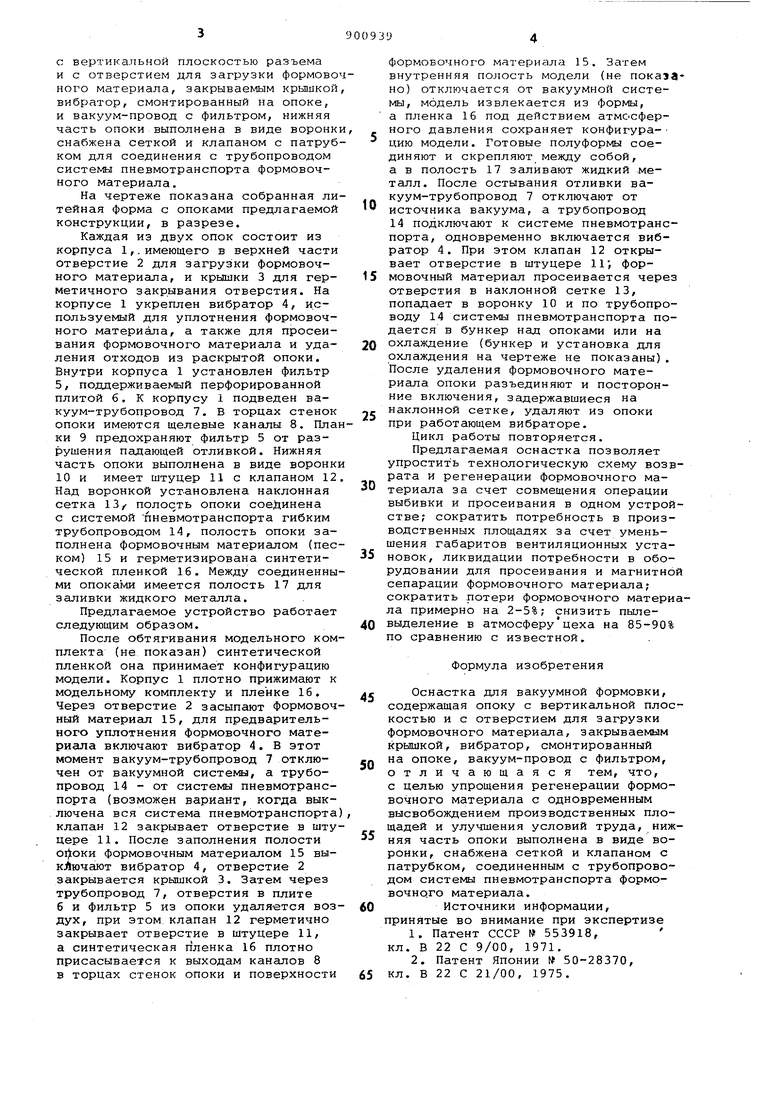

На чертеже показана собранная литейная форма с опоками предлагаемой конструкции, в разрезе.

Каждая из двух опок состоит из корпуса 1,. имеющего в верхней части отверстие 2 для загрузки формовочного материала, и крышки 3 для герметичного закрывания отверстия. На корпусе 1 укреплен вибратор 4, используемый для уплотнения формовочного материала, а также для просеивания формовочного материала и удаления отходов из раскрытой опоки. Внутри корпуса 1 установлен фильтр 5, поддерживаемый перфорированной плитой б, К корпусу 1 подведен вакуум-трубопровод 7. В торцах стенок опоки имеются щелевые каналы 8. Плаки 9 предохраняют фильтр 5 от разрушения падающей отливкой. Нижняя часть опоки выполнена в виде воронк 10 и имеет штуцер 11 с клапаном 12 Над воронкой уст-ановлена наклонная сетка 13/ полость опоки сое 1инена с системой пневмотранспорта гибким трубопроводом 14, полость опоки заполнена формовочным материалом (песком) 15 и герметизирована синтетической пленкой 16. Между соединенными опоками имеется полость 17 для заливки жидкого металла.

Предлагаемое устройство работает следующим образом.

После обтягивания модельного комплекта (не показан) синтетической пленкой она принимает конфигурацию модели. Корпус 1 плотно прижимают к модельному комплекту и пленке 16. Через отверстие 2 засыпают формовочный материсш 15, для предварительного уплотнения формовочного материала включают вибратор 4. В этот момент вакуум-трубопровод 7 отключен от вакуумной системы, а трубопровод 14 - от системы пневмотранспорта (возможен вариант, когда выключена вся система пневмотранспорта клапан 12 закрывает отверстие в штуцере 11. После заполнения полости О1)оки формовочным материалом 15 выкАючают вибратор 4, отверстие 2 закрывается крышкой 3. Затем через трубопровод 7, отверстия в плите б и фильтр 5 из опоки удаляется воздух, при этом клапан 12 герметично закрывает отверстие в штуцере 11, а синтетическая пленка 16 плотно присасываемся к выходам каналов 8 в торцах стенок опоки и поверхности

формовочного материала 15. Затем внутренняя полость модели (не показано) отключается от вакуумной системы, модель извлекается из формы, а пленка 16 под действием атмССферного давления сохраняет конфигура- цию модели. Готовые полуформы соединяют и скрепляют между собой, а в полость 17 заливают жидкий металл. После остывания отливки вакуум-трубопровод 7 отключают от источника вакуума, а трубопровод 14 подключают к системе пневмотранспорта, одновременно включается вибратор 4. При этом клапан 12 открывает отверстие в штуцере 11, формовочный материал просеивается чере отверстия в наклонной сетке 13, попадает в воронку 10 и по трубопроводу 14 системы пневмотранспорта подается в бункер над опоками или на охлаждение (бункер и установка для охлаждения на чертеже не показаны). После удаления формовочного материала опоки разъединяют и посторонние включения, задержавшиеся на наклонной сетке, удаляют из опоки при работающем вибраторе.

Цикл работы повторяется.

Предлагаемая оснастка позволяет упростить технологическую схему возврата и регенерации формовочного материала за счет совмещения операции выбивки и просеивания в одном устройстве; сократить потребность в производственных площадях за счет уменьшения габаритов вентиляционных установок, ликвидации потребности в оборудовании для просеивания и магнитно сепарации формовочного материала; сократить потери формовочного материла примерно на 2-5%; снизить пылевыделение в атмосферуцеха на 85-90% по сравнению с известной.

Формула изобретения

Оснастка для вакуумной формовки, содержащая опоку с вертикальной плоскостью и с отверстием для загрузки формовочного материала, закрываемым крышкой, вибратор, смонтированный на опоке, вакуум-провод с фильтром, отличающаяся тем, что, с целью упрощения регенерации формовочного материала с одновременным высвобождением производственных площадей и улучшения условий труда, нижняя часть опоки выполнена в виде воронки, снабжена сеткой и клапаном с патрубком, соединенным с трубопроводом системы пневмотранспорта формовочного материала.

Источники информации, принятые во внимание при экспертизе

1.Патент СССР № 553918, кл. В 22 С 9/00, 1971.

2.Патент Японии № 50-28370, кл. В 22 С 21/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Опока для вакуумной формовки | 1980 |

|

SU952416A1 |

| Машина для центробежного литья | 1979 |

|

SU822983A1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| Оснастка для вакуумной формовки | 1988 |

|

SU1671398A1 |

| Оснастка для вакуумной формовки | 1980 |

|

SU882695A1 |

| Способ выбивки литейных форм и установка для его осуществления | 1987 |

|

SU1423276A1 |

| Способ удаления формовочного песка из вакуумной формы и устройство для его осуществления | 1986 |

|

SU1357126A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1981 |

|

SU996062A1 |

| Опока для вакуумной формовки | 1979 |

|

SU1102656A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-30—Подача