Изобретение относится к порошкоЕюй металлургии, в частности к устройствам для непрерывного формования изделий из порошков.

Цель изобретения - расширение технологических возможностей за счет обеспечения получения изделий малого диаметра несимметричного профиля,

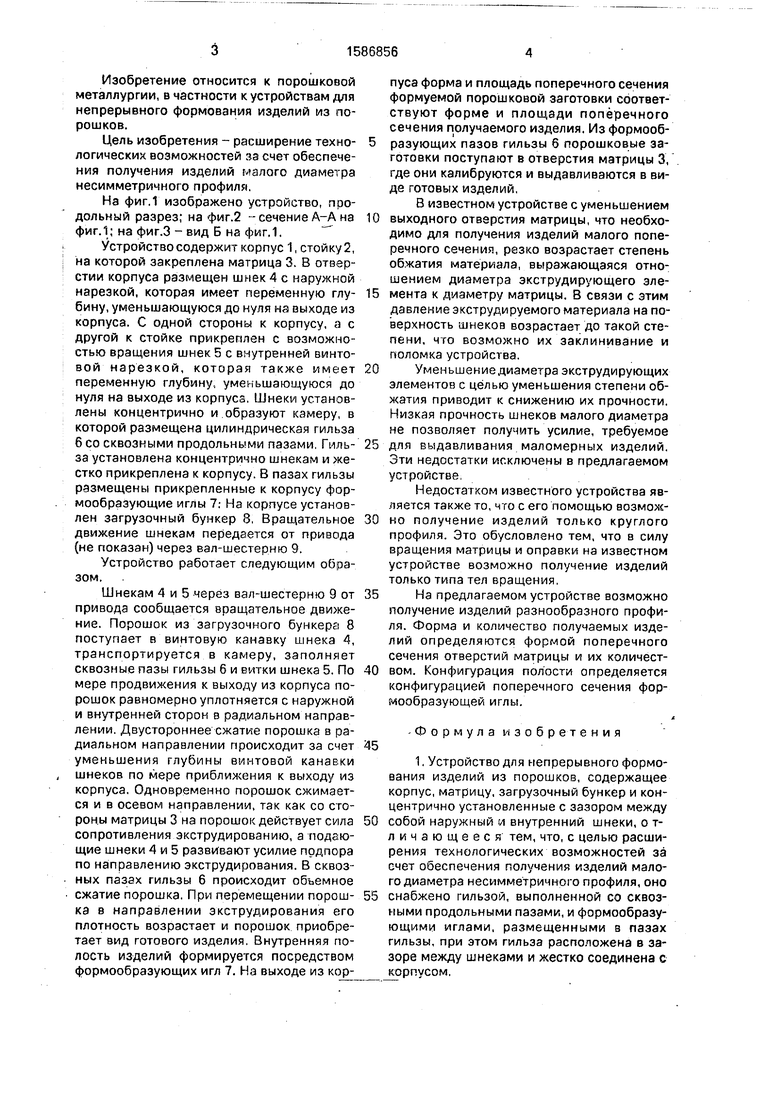

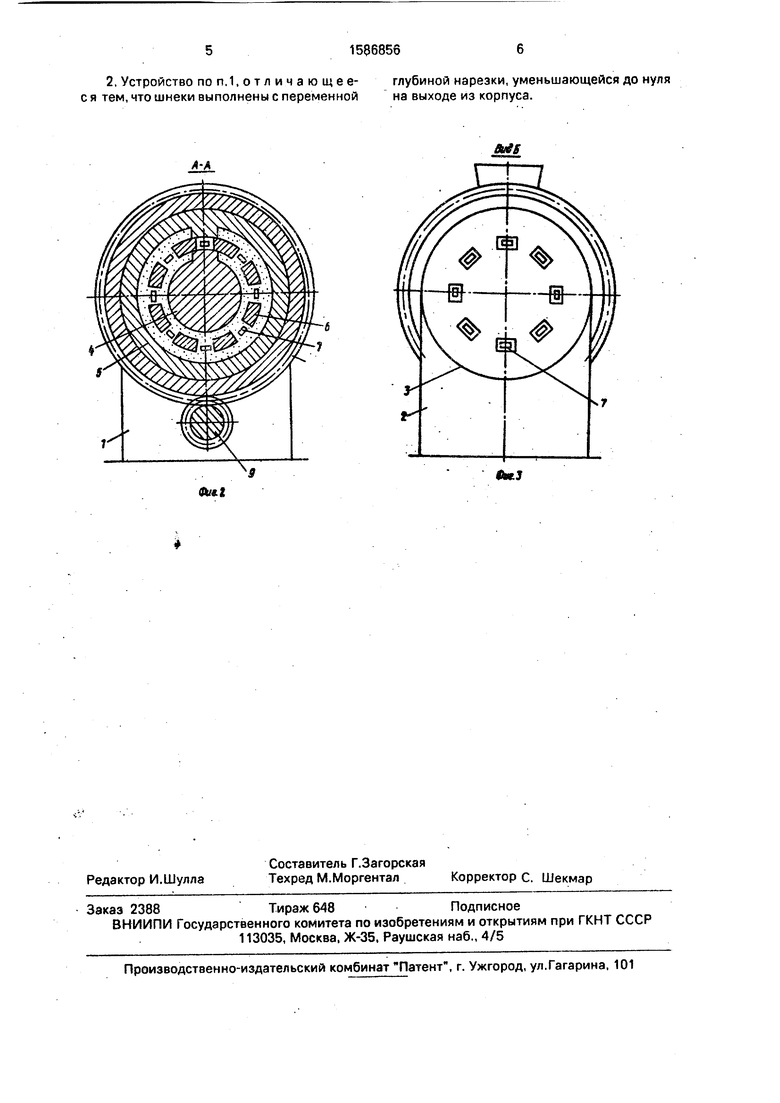

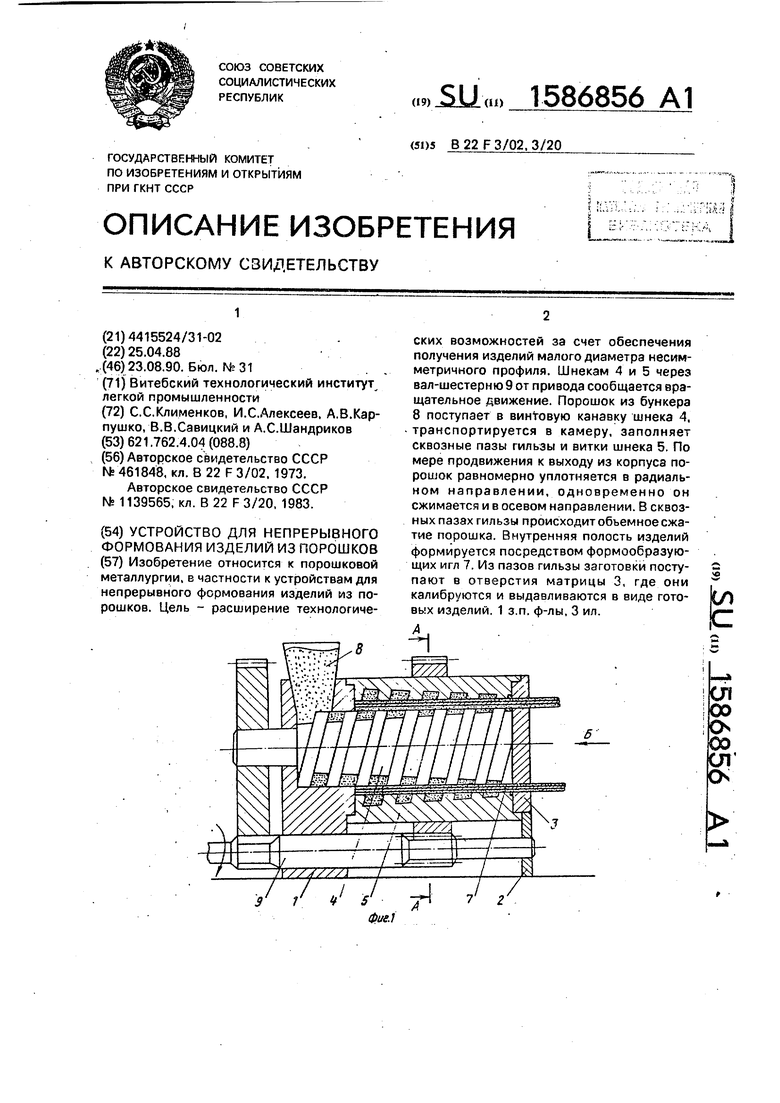

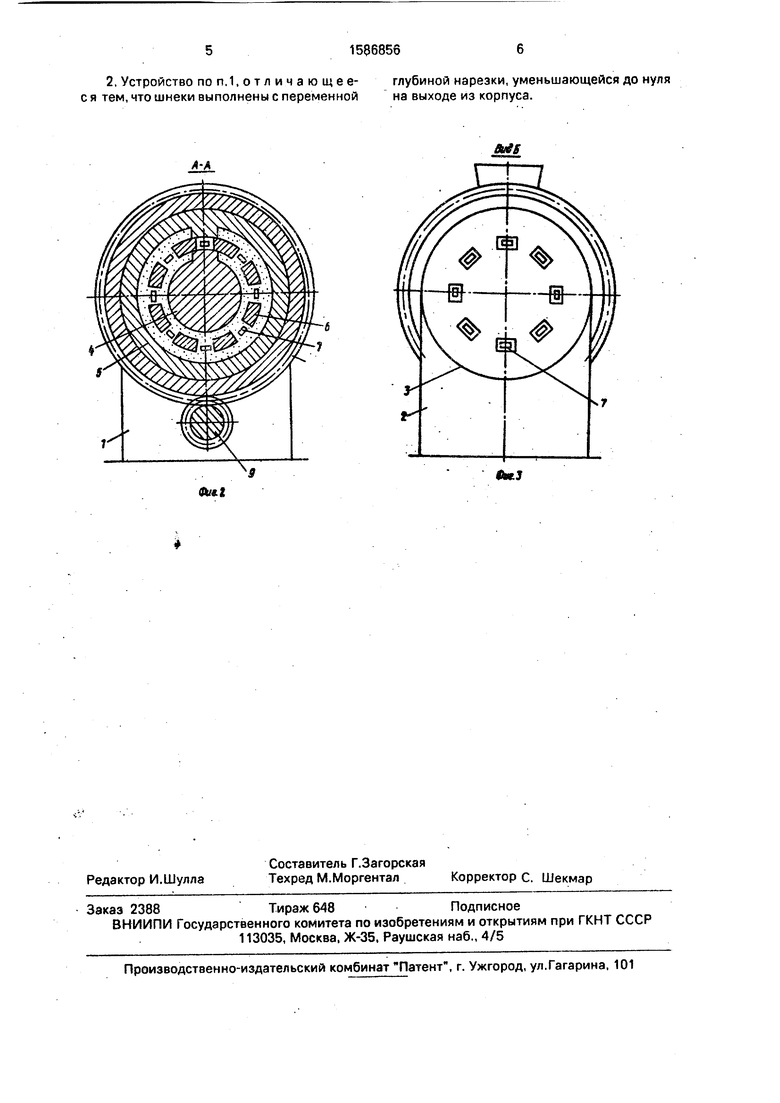

На фиг.1 изображено устройство, продольный разрез; на фиг.2 -сечение А-А на фиг.1; на фиг.З-вид Б на фиг.1.

Устройство содержит корпус 1, стойку 2, на которой закреплена матрица 3. В отверстии корпуса размещен шнек 4 с наружной нарезкой, которая имеет переменную глубину, уменьшающуюся до нуля на выходе из корпуса. С одной стороны к корпусу, а с другой к стойке прикреплен с возможностью вращения шнек 5 с внутренней винтовой нарезкой, которая также имеет переменную глубину, уменьшающуюся до нуля на выходе из корпуса. Шнеки установлены концентрично и образуют камеру, в которой размещена цилиндрическая гильза 6 со сквозными продольными пазами. Гильза установлена концентрично шнекам и жестко прикреплена к корпусу. В пазах гильзы размещены прикрепленные к корпусу формообразующие иглы 7; На корпусе установлен загрузочный бункер 8, Вращательное движение шнекам передается от привода (не показан) через вал-шестерню 9.

Устройство работает следующим образом.

Шнекам 4 и 5 через вал-шестерню 9 от привода сообщается вращательное движение. Порошок из загрузочного бункера 8 поступает в винтовую канавку шнека 4, транспортируется в камеру, заполняет сквозные пазы гильзы 6 и витки шнека 5. По мере продвижения к выходу из корпуса порошок равномерно уплотняется с наружной и внутренней сторон в радиальном направлении. Двустороннее сжатие порошка в радиальном направлении происходит за счет уменьшения глубины винтовой канавки шнеков по мере приближения к выходу из корпуса. Одновременно порошок сжимается и в осевом направлении, так как со стороны матрицы 3 на порошок действует сила сопротивления экструдированию, а подающие шнеки 4 и 5 развивают усилие подпора по направлению экструдирования. В сквозных пазах гильзы 6 происходит объемное сжатие порошка. При перемещении порошка в направлении зкструдирования его плотность возрастает и порошок приобретает вид готового изделия. Внутренняя полость изделий формируется посредством формообразующих игл 7. На выходе из корпуса форма и площадь поперечного сечения формуемой порошковой заготовки соответствуют форме и площади поперечного сечения получаемого изделия. Из формообразующих пазов гильзы б порошковые заготовки поступают в отверстия матрицы 3, где они калибруются и выдавливаются в виде готовых изделий,

В известном устройстве с уменьшением

выходного отверстия матрицы, что необходимо для получения изделий малого поперечного сечения, резко возрастает степень обжатия материала, выражающаяся отношением диаметра зкструдирующего злемента к диаметру матрицы. В связи с этим давление экструдируемого материала на поверхность шнеков возрастает до такой степени, что возможно их заклинивание и поломка устройства,

Уменьшение диаметра экструдирующих элементов с целью уменьшения степени обжатия приводит к снижению их прочности. Низкая прочность шнеков малого диаметра не позволяет получить усилие, требуемое

для выдавливания маломерных изделий, Зти недостатки исключены в предлагаемом устройстве.

Недостатком известного устройства является также то, что с его помощью возможно получение изделий только круглого профиля. Это обусловлено тем, что в силу вращения матрицы и оправки на известном устройстве возможно получение изделий только типа тел вращения.

На предлагаемом устройстве возможно

получение изделий разнообразного профиля. Форма и количество получаемых изделий определяются формой поперечного сечения отверстий матрицы и их количеством. Конфигурация полости определяется конфигурацией поперечного сечения формообразующей иглы.

45

Формула изобретения

1, Устройство для непрерывного формования изделий из порошков, содержащее корпус, матрицу, загрузочный бункер и концентрично установленные с зазором между

0 собой наружный и внутренний шнеки, о т- личающееся тем, что, с целью расширения технологических возможностей за счет обеспечения получения изделий малого диаметра несимметричного профиля, оно

5 снабжено гильзой, выполненной со сквозными продольными пазами, и формообразующими иглами, размещенными в пазах гильзы, при этом гильза расположена в зазоре между шнеками и жестко соединена с корпусом.

515868566

2, Устройство по п,1.отличающее- глубиной нарезки, уменьшающейся до нуля с я тем, что шнеки выполнены с переменной на выходе из корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для непрерывного формования изделий из порошков | 1987 |

|

SU1502196A1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1565725A2 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Устройство для экструдирования порошковой проволоки | 1985 |

|

SU1304986A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ОТ ОКАЛИНЫ | 2004 |

|

RU2268802C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формования изделий из порошков. Цель - расширение технологических возможностей за счет обеспечения получения изделий малого диаметра несимметричного профиля. Шнекам 4 и 5 через вал-шестерню 9 от привода сообщается вращательное движение. Порошок из бункера 8 поступает в винтовую канавку шнека 4, транспортируется в камеру, заполняет сквозные пазы гильзы и витки шнека 5. По мере продвижения к выходу из корпуса порошок равномерно уплотняется в радиальном направлении, одновременно он сжимается и в осевом направлении. В сквозных пазах гильзы происходит объемное сжатие порошка. Внутренняя полость изделий формируется посредством формообразующих игл 7. Из пазов гильзы заготовки поступают в отверстия матрицы 3, где они калибруются и выдавливаются в виде готовых изделий. 1 з.п. ф-лы, 3 ил.

АIteJ

| Устройство для прессования изделий из порошковых материалов | 1973 |

|

SU461848A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-23—Публикация

1988-04-25—Подача