Изобретение относится к порошковой металлургии, в частности, к устройствам для формования длинномерных изделий из металлических порошков.

Известно устрройство для формован длинномерных изделий, включающее корпус, питатель и зкструдирующий , выполненный в виде шнека, установленного внутри корпуса П

Недостаток данного устройства высокая пористость полученных издели обусловленная захватом воздуха внутр спрессованного материала, а также низким усилием формования.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для формования длинномерных изделий, состоящее из корпуса, формующей матрицы и двух экструдирующих элементов установленных в корпусе и снабженных индивидуальными приводами. При этом экструдирующие элементы установлены последовательно, а в пространстве мржду ними расположена вакуумная камера 2 .

Недостаток данного устройства невысокое качество изделий, обусловленное низким усилием прессования, развиваемым экструдирующими злементами.

Цель изобретения - повышение каI чества изделий.

Указанная цель достигается тем, что в устройстве для формования длинномерных изделий, состоящем из корпуса, формующей матрицы и зкструдирующих элементов, установленных в корпусе и снабженных индивидуальными приводами, экструдирующие элементы установлены концентрично,.причем внутренний элемент выполнен в виде ступенчатого шнека с наружной винтовой нарезкой, а наружный элемент выполнен с внутренней винтовой нарезкой и соединен с формующей матрицей.

На .чертеже показана схема устройсва.

Устройство для формования длинномерных изделий состоит из корпуса 1, внутри которого расположены экструдирующие элементы, внутренний яз которых, выполнен в виде ступенчатого щнека 2 со ступеньками 3 и 4, оправкой 5 и внешней винтовой нарезкой 6, а наружный выполнен в виде наружного шнека 7 с внутренней винтовой нарезкой 8. Винтовые нарезки внутреннего наружного элементов имеют противоположные направления. К торцу наружного элемента (шнека У) прикреплена формующая Матрица 9.«Оба элемента снабжены индивидуальными приводами (не показано). Сверху на корпусе 1 установлен загрузочный бункер 10.

Устройство работает следующим образом.

Порошок из загрузочного бункера 10 захватывается наружной нарезкой ступеньки 3 вращающегося внутреннего шнека 2 и транспортируется, в зону формования, ограниченную поверхностями матрицы 9 и оправки 5. В процессе перемещения порошка вдоль внутреннего щнека 3 происходит захват и перемещение порошка внутренней -нарезкой вращающегося наружного шнека 7. Движение обоим шнекам сообщается от приводов и в противоположных направлениях. В результате в зоне формования порошок транспортируется по каналам нарезки обоих шнеков. Поскольку матрица 9 крепится непосредственно к наружному шнеку 7, а оправка 5 выполнена как единое целое с внутренним шнеком 2, то в результате этого прессование порошка происходит между вращающимися в противоположные стороны формующими элементами,.

Процесс экструдирования в предлагаемом устройстве существенно отличается от экструдирования в известном устройстве.

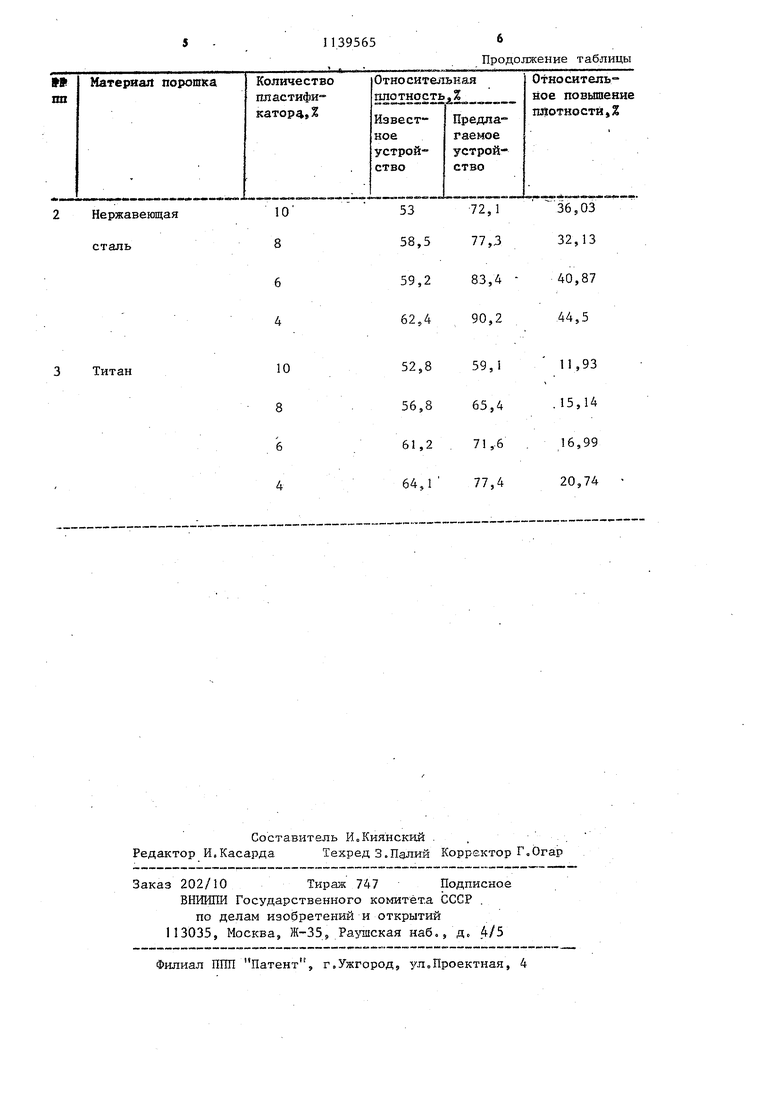

В известном устройстве при транспортировании порошка от разгрузочного бункера к формующей матрице имеет место внешнее трение порошка о поверхность корпуса. При транспортировании порошка происходит межчастичное трение его слоев, переме.щаемых внутренней и наружной нарезками соответствующих шнеков. Известно, что коэффициент межчастичного трения может в несколько раз превосходить коэффициент внешнего трения. Согласно исследованиям, для железного порошка коэффициент межчастичного трения в зависимости от нормального давления изменяется в пределах 0,485-1,25, тогда как коэффициент внешнего трения находится в пределах О,128-0,180, т.е. коэффициент межчастичного трения железного порошка в 3,78-16,84 раз больше, чем коэффициент внешнего трения. Это означает, что в устройстве наличие межчастичного трения порошка между нарезками обоих шнеков (при одних и теже нормальных давлениях В нарезке позволяет в несколько раз увеличить крутящий момент . (без проворачивания уплотняемой массы совместно со шнеками в известном устройстве имеет место наличие тольк внешнего трения). При ,этом одновременно увеличивается и усилие экструд рования. IB результате-возрастает плотность сформированного изделия. В известном устройстве частицы по рошка при движении воздействуют на поверхность корпуса как абразивные зерна, постепенно сглаживая микронеровности. В результате коэффициент внешнего грения уменьшается, соответственно уменьшаются крутящий момент шнека,а также усилие экструдирЪ вания и, как следствие, уменьшается плотность изделия. Т&ким образом, процесс экструдйрювания в известном устройстве со временем дестабилизи,руется. В предлагаемом устройстве трение возникает между движущимися слоями порошка, в которых происходит непрерывное перемещение частиц порошка из зоны трения вглубь нарезки и наоборот. В результате коэффициент межчас тичного трения не изменяется, а сам процесс экструдирования стабилен во времени.. в известном устройстве подача по- д, рошка вЗОНУ формования осуществляется однимшнеком. В процессе экструдирования слои, прилегающие к. поверх151 . ности матрицы, движутся более замеденно,- чем внутренние. В результате имеет место нарушение целостности сформованного изделия. Предлагаемое устройство предусматривает подачу порошка в зону,формования с помощью двух шнеков, при этом наружный щнек с Внутренней нарезкой обеспечивает подачу порошка преимущественно в наружные слои, а внутренний шнек транспортирует порошок преимущественно в центральные слои зоны формования. Поскольку каждый шнек соединен с отдельным приво-Г дом с изменяемой частотой вращения, то можно регулировать скорость экструдирования отдельных слоев, а именно, увеличивая частоту вращения наружного шнека и тем самым несколько,увеличивая скорость движения наружны слоев, можно выравнивать в зоне формования скорости движения наружных и внутренних слоев и тем самым избегать появления брака в виде нарушения целостности сформованного изделия. . Таким образом, предлагаемая конструкция устройства позволяет повысить плотность изделий, обеспечить стабильность процесса экструдирования и избежать нарушения целостности изделий. В таблице приведены примеры использования предалагаемого устройства. Как следует из результатов, приведенных в таблице, применение предлагаемого устройства позволяет для каж- дого из используемых порошков повысить плотность сформованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для формования длинномерных изделий из порошка | 1986 |

|

SU1369874A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Устройство для экструдирования порошковой проволоки | 1985 |

|

SU1304986A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, состоящее- из корпуса, формующей матрицы и экструдирующих элементов, установленных в корпусе и снабженных индивидуальными приводами, о т л и ч а 10 щ -е е с я тем, что, с целью повьшения качества изделий, зкструдирующие элементы установлены концентрично, причем внут ранний элемент выполнен в виде ступенчатого шнека с наружной винтовой нарезкой, а наружг гй элемент выполнен с -внутренней винтовой нарезкой и соединен с формующей матрицей,

10

Дисилицид

молибдена

26,78

56

71

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кислый П.С | |||

| Прессование туго.плавких соединений в вакуумной шнек|машине, Теория и практика прессования порошков, сб.Трудов ИПМ, изд.АН УССР, | |||

| Киев, 1975, с.139-145. | |||

Авторы

Даты

1985-02-15—Публикация

1983-03-14—Подача