10

15

20

1 , 1289603

Изобретение относится к норошко- вой металлургии, в частности к устойствам для непрерывного формования тру(5чатых изделий из порошков метоом экструзии.

Целью изобретения является повыение производительности процесса плотности, изделий.

На чертеже представлена схема устройства, продольный разрез.

Устройство состоит из корпуса 1, к торцу которого крепится матрица 2, Внутрикорпуса размещен экстру- дируюпщй элемент 3, Посредством червянного колеса 4 экструдирующий элемент соединяется с приводом (условно не показан), Внутри экстру- дирующего элемента неподвижно установлен стержень 5, опирающийся на подпятник 6, Наружный диаметр . стержня 5 равен внутреннему диаметру винтовой поверхности экструди- рующего элемента 3, К торцу стержня и экструдирующего элемента крепится оправка 7, В верхней части корпуса установлен загрузочный бункер 8, Корпус и подпятник крепятся к основанию 9, Оправка посредством резьбового соединения крепится к торцу стержня и экtTpyдирующего элемента.

Устройство работаез следующим образом.

От привода через червячное колесо 4 вращательное движение сообщается экструдирующему элементу 3, Одновременно из загрузочного бункера 8 на витки экструдирующего элемента поступает порошок. Порошок захватывается витками экструдирующего элемента и транспортируется в зону уплотнения матрицы, ограниченную с одной стороны поверхностью матрицы 2, а с другой - поверхностью оправки 7, В зоне уплотнения происходит формование порошка в изделие трубчатой формы.10,

25

30

35

40

э н м по во т вы

гд щ э

п

и п к эл т н ч т н

л

м п

п т о п

к

н п

45 п с п

Предлагаемое устройство обладает следующими отличительными признаками. Наружный диаметр стержня, установленного неподвижно внутри зкстру- дирующего элемента равен внутреннему диаметру винтовой новерхности экструдирующего элемента. Это позволяет в данном устройстве свести к проворот порошка вместе со шнеком.

В предлагаемом устройстве внутренний диаметр винтовой поверхности

5

0

5

0

5

0

экструдирующего элемента, т,е, основание канавки экструдирующего элемента, образуется цилиндрической поверхностью стержня. Ширина винтовой канавки экструднрующего элемента должна быть больше ее высоты. Для достижения цели необходимо, чтобы отношение ширины канавки к ее высоте удовлетворяло неравенству

где а - ширина канавки экструдирую- щего элемента; h - высота канавки экструдирующего элемента.

Для проверки достижения цели был проведен эксперимент.

В качестве исходного материала использовался пластифицированный порошок ШКЗМЗ. В первом случае порошок экструдировался цельным шнеком, во втором - экструдирующим элементом, внутренний диаметр винтовой поверхности которого равен наружному диаметру стержня. Полученные длинномерные изделия трубчатой формы разрезались на образцы необходимой длины и спекались.

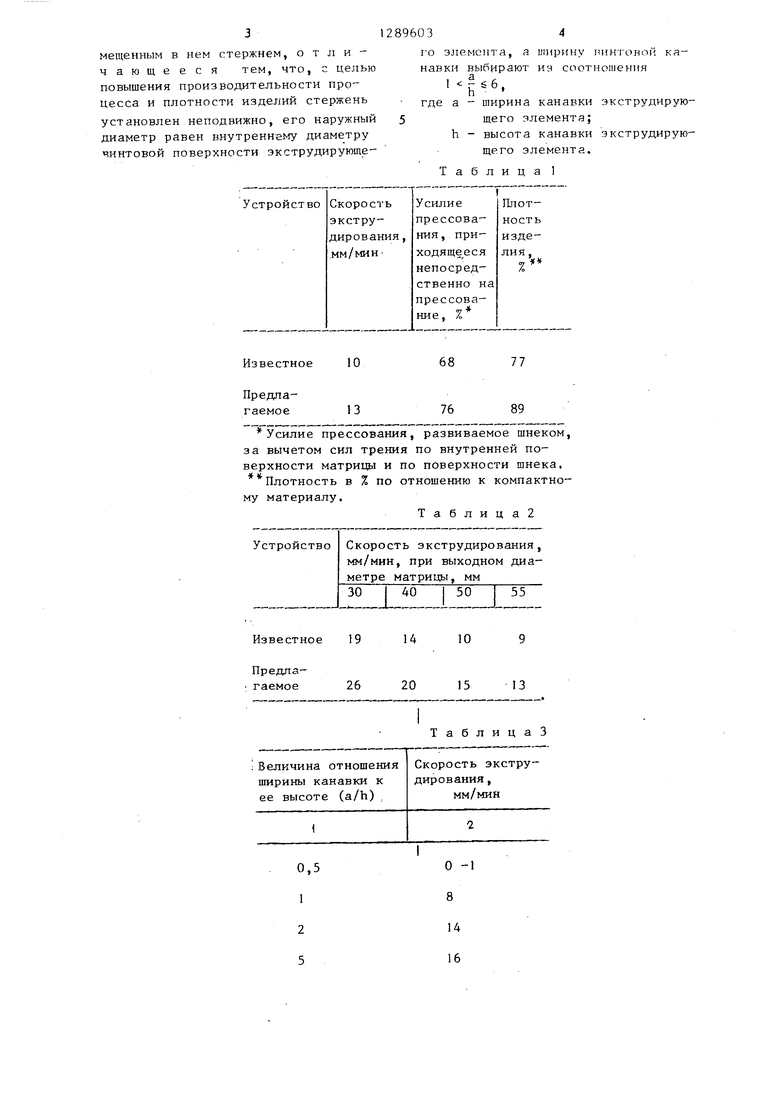

Результаты эксперимента представлены в табл.I.

Зависимость выходного диаметра матрицы и скорости экструдирования представлены в табл.2.

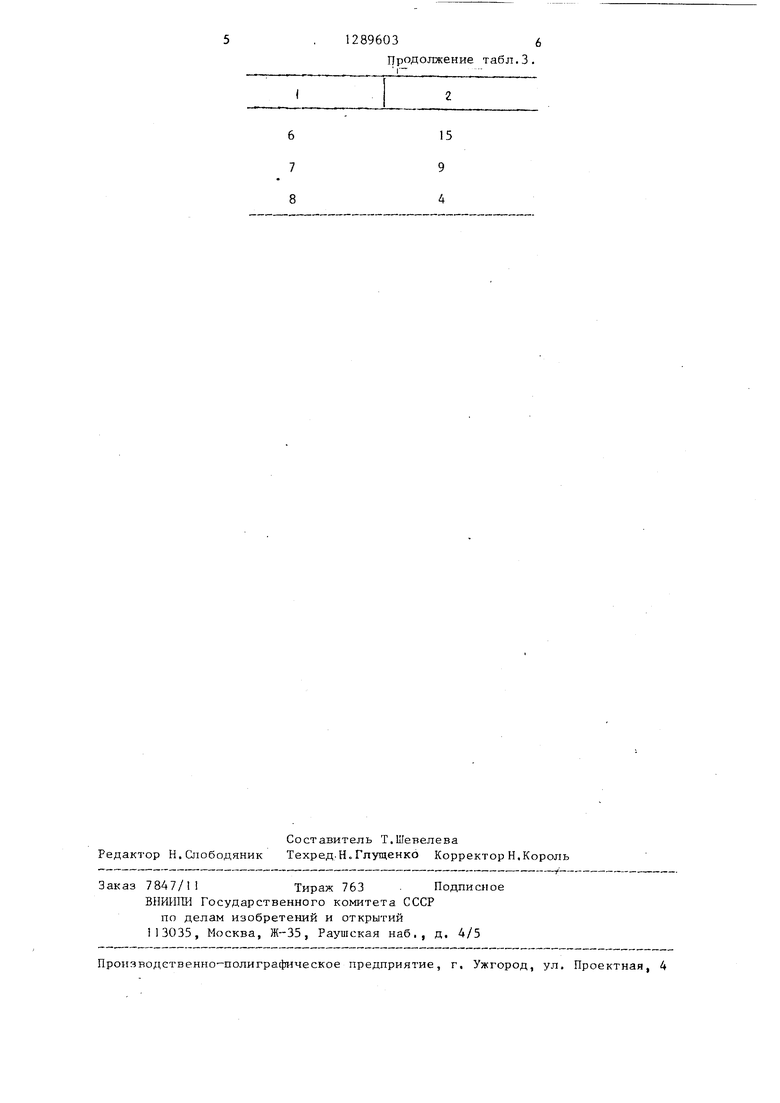

Экспериментально установлено, что при увеличении ширины канавки против ее высоты 6 при постоянном объеме канавки, производительность процесса уменьшается.

Экспериментальные данные экструдирования порошка марки ПЖЗМЗ шнеком, у которого площадь канавки в

нормальном сечении равна приведены в табл.3.

100 мм

Анализ экспериментальных данных 45 показывает, что предлагаемое устройт- ство позволяет на 30% увеличить скорость экструзии и на 12% увеличить плотность изделий.

Предлагаемое устройство позво- 50 ляет получать трубы в широком диапазоне диаметров и практически неограниченной длины.

Формула изобретения

Устройство для непрерывного формования трубчатых изделий из порошков, содержащее корпус, бункер, привод и экструдирующий элемент с раз-

мещениым в нем стержнем, отличающееся тем, что, с целью повышения производительности процесса и плотности изделий стержень установлен неподвижно, его наружный диаметр равен внутреннему диаметру чинтовой поверхности экструдирующеИзвестное

Предлагаемое

Усилие прессования, развиваемое шнеком, за вычетом сил трения по внутренней поверхности матрицы и по поверхности шнека,

Плотность в % по отношению к компактному материалу.

Таблица2

Известное

Предлагаемое

:Величина отношения ширины канавки к ее высоте (a/h) ,

12896034

го элемента, а ширину iniHTOBOH канавки выбирают иа соотношения

,

где а - ширина канавки экструдирую- 5 щего элемента;

h - высота канавки зкструдирую- щего элемента.

Таблица 1

10

68

77

13

76

89

19

14

10

20

15

13

ТаблицаЗ

Скорость экстру- дирования, мм/мин

615

79

84

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования порошковых материалов | 1987 |

|

SU1447573A1 |

| Устройство для непрерывного формования изделий из порошков | 1986 |

|

SU1379092A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

| Устройство для непрерывного формования изделий из порошков | 1987 |

|

SU1502196A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1366289A1 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

Изобретение относится к устройствам для непрерывного формования трубчатых изделий из порошков. Цель изобретения - повышение производительности процесса и плотности изделий. Из загрузочного бункера 8 ; на витки экструдирующего элемента поступает порошок, который захватывается витками и транспортируется в зону уплотнения матрицы, ограниченную с одной стороны поверхностью матрицы 2, а с другой - поверхностью стержня 5. Наружный диаметр стержня, установленного внутри экструдирующего элемента неподвижно, равен внутреннему диаметру винтовой поверхности экструдирующего элемента, а Ширину винтовой канавки выбирают из соотношений 1 :а/пь6, где а - ширина канавки экструдирующего элемента; h - высота канавки экстру- дирующего элемента. 1 ил., 3 табл. с е (Л с: 2 .10 ю 00

| Устройство для непрерывного формования труб из порошка | 1981 |

|

SU952439A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-04-01—Подача