Изобретение отиоситея к порошковой мета,1.:1у)г(111, в частности к устройствам для неирерывн()1Ч) прессования изделий из порошка.

Целые изобрстеьп1я является снижение энергозатрат на процесс прессования.

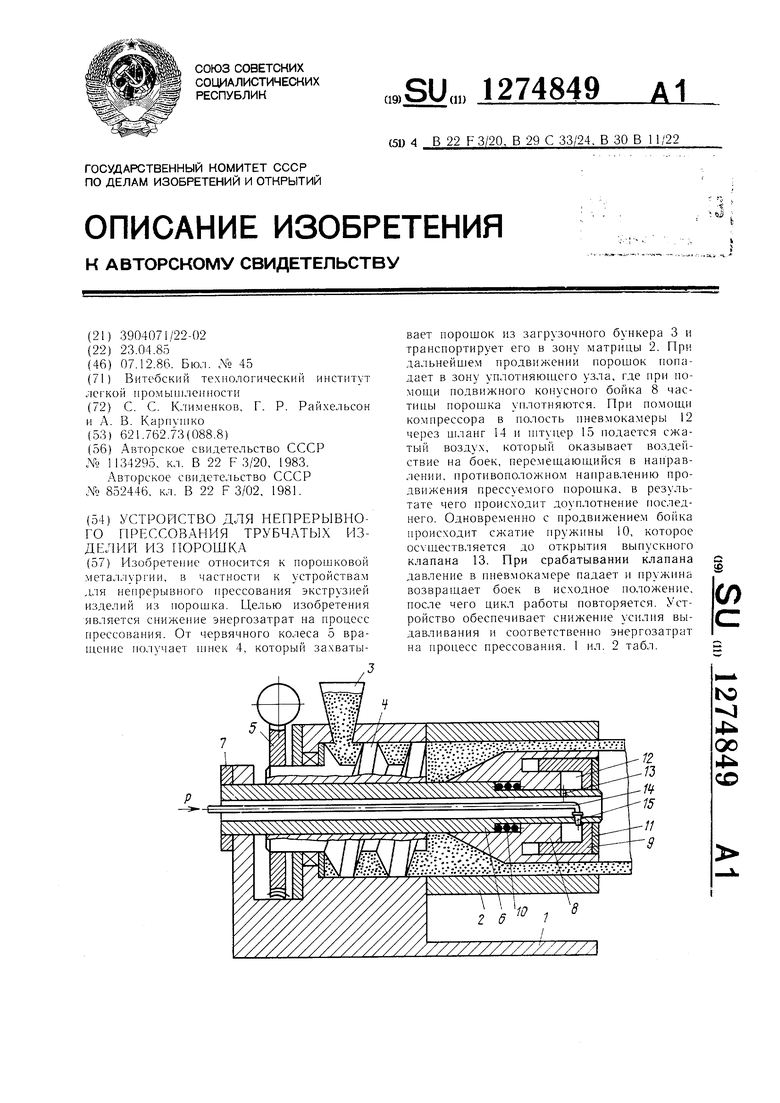

На чертеже с.хематично показано устройство, нродольный разрез.

Устройство состоит из основа 1, к

которому крепятся матрица 2 и загрузочный бункер 3. В основании находится полый шнек 4, на ва.ту которого закреплено червячное колесо 5. Соосно шнеку установлен центральный стержень б, с одной стороны неподвижно закрепленный на основании с помощью гайки 7. С другой стороны на стержне установлен уплотняюн;ий узел, включающий подвижный конусный боек 8, неподвижный стакан 9, пружину 10 с.жатия и 1пайбу 11. Конусный боек и неподвижный стакан в сборе со стержнем образуют пневмокамеру 12 с выпускным клапаном 13. Для подвода сжатого воздуха от компрессора (не показан) в пневмокамеру служат 1нланг 14 и штуцер 15.

Устройство работает следуюпшм образом.

От червячного колеса 5 вращение получает П1нек 4, который захватывает порошок из загрузочного бункера 3 и транспортирует его в зопу матрицы 2. При дальнейшем продвижении порошок попадает в зону уплотняюнхегч) узла, где при помоиш подвижпого конуса бойка частицы нороп ка уплотняются.

чего экструдируется изделие

В результате в виде трубы.

Для этого при помогци компрессора сжатый воздух подается под давлением через и1лапг 14 и штуцер 15 в полость пневмокамеры 12. Поступая в пневмокамеру, сжатый воздух оказывает воздействие на нодвижный конусный боек 8, который при этом пере.мешается в направлении, противоположном направлению продвижения шихты. Благодаря перемепгению бойка происходит давление его конусной части на смесь, в результате чего последняя уплотняется. Одновременно с продвижением бойка происходит сжатие пружины 10, которое осуществляется до открытия выпускного клапана 13. При срабатывании клапана давление в полости чневмокамеры резко надает, и пружи1-;а 10 возвращает конусный боек в исходное положение, после чего цикл работы уплотняющего уетройства повторяется.

Устройство опробуют при прессовании трубчатых изделий из порошка железа со следующими параметрами: наружный диаметр 40 мм, внутренний диаметр 30 мм, относительная плотность 95%. Усилие выдавливапия нл-1ека 16.5 кН, давление выдавливания 42 ..

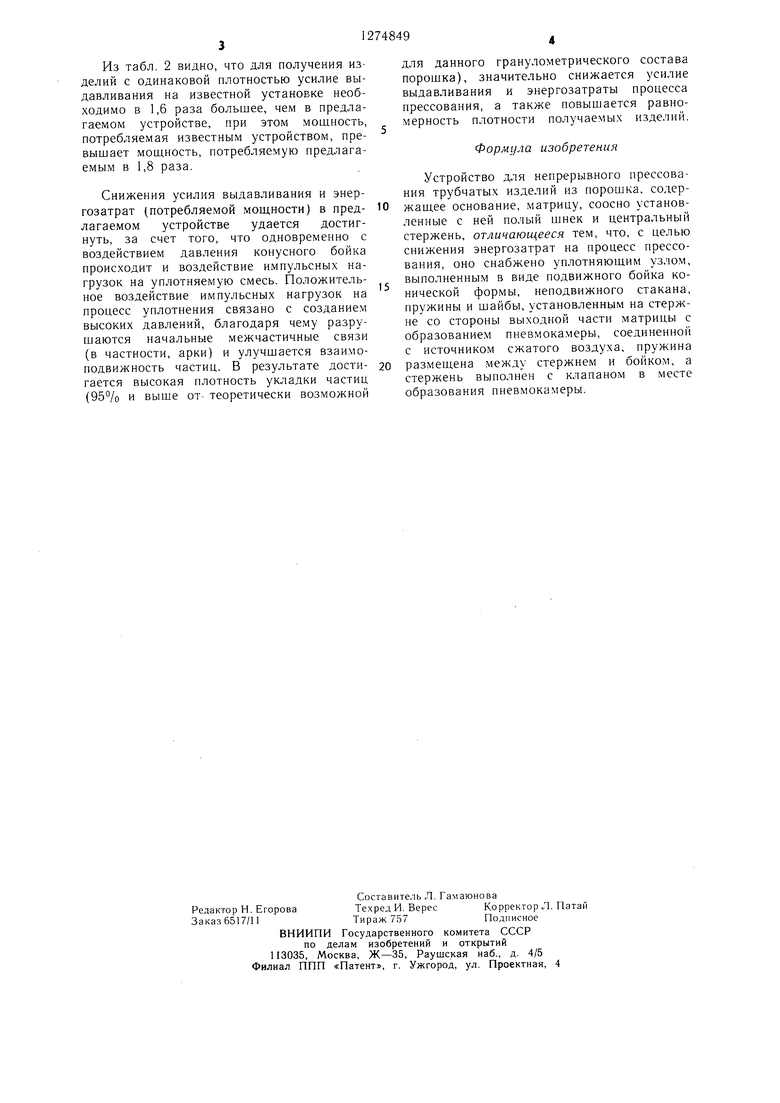

В табл. 1 представлена зависимость от носительной нлотности от давления выдавливания для изделий, полученных из порошка железа ПЖ2М2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования трубчатых изделий из порошка | 1990 |

|

SU1726133A1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| Способ формования трубных заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1041212A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Устройство для получения изделий из металлического порошка экструзией | 1981 |

|

SU952438A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

Изобретение относится к иорошковой металлургии, в частности к устройствам для непрерывного прессования экструзией изделий из норошка. Целью изобретения является снижение энергозатрат на процесс прессования. От червячного колеса 5 вра1П.ение получает шнек 4, который захватывает порошок из загрузочного бункера 3 и транспортирует его в зону матрицы 2. При дальнейшем продвижении порошок попадает в зону уплотняю1цего узла, где при помощи подвижного конусного бойка 8 частицы порошка уплотняются. При помощи компрессора в полость пневмокамеры 12 через шланг 14 и штуцер 15 подается сжатый воздух, который оказывает воздействие на боек, перемещающийся в направлении, противоположном направлению продвижения прессуемого порошка, в результате чего происходит доуплотнение последнего. Одновременно с продвижением бойка происходит сжатие пружины 10, которое осуществляется до открытия выпускного клапана 13. При срабатывании клапана S давление в пневмокамере падает и пружина возвращает боек в исходное положение, (Л после чего цикл работы повторяется. Устройство обеспечивает снижение усилия выдавливания и соответственно энергозатрат на процесс прессования. 1 ил. 2 табл. ю 4 00 N СО

При давлепии выдавливания 1инека 42 плотность составляет 58%.

Окончательное доуплотнение изделия до плотностп 95% Г1роисходит благодаря уп.чотняющему узлу. Конусный боек совершает циклические перемешения с большой скоростью, в резул1)тате которых возникают импульсные нагрузки на уплотняемое из7,2 8,5 9,6 10,4 предлагаемом Потребляемая мощность W, кВт, устройства 1,5 4 7,2 8,8 известного 0,8 1,6 2,6 4,8 предлагаемого

делие. Конусньи боек и.меет массу 4 кг, скорость 15 м/с в начале удара и скорость 5 м/с носле удара. Продолжительность удара равна 0,01 с.

В табл. 2 приведены зависимости плотности получаемых изделий от усилия выдавливания и потребляемой мощности в известном и предлагаемом устройствах. Таблица 2 12,8 14 16,5 9,6 10 10,8 5,2 6,8 7,6 Из табл. 2 видно, что для получения изделий с одинаковой плотностью усилие выдавливания на известной установке необходимо в 1,6 раза большее, чем в предлагаемом устройстве, при этом мощность, потребляемая известным устройством, превышает мошность, потребляемую предлагаемым в 1,8 раза. Снижения усилия выдавливания и энергозатрат (потребляемой мощности) в предлагаемом устройстве удается достигнуть, за счет того, что одновременно с воздействием давления конусного бойка происходит и воздействие импульсных нагрузок на уплотняемую смесь. Положительное воздействие импульсных нагрузок на процесс уплотнения связано с созданием высоких давлений, благодаря чему разрушаются начальные межчастичные связи (в частности, арки) и улучшается взаимоподвижность частиц. В результате достигается высокая плотность укладки частиц (95% и выше от- теоретически возможной для данного гранулометрического состава порошка), значительно снижается усилие выдавливания и энергозатраты процесса прессования, а также повышается равномерность плотности получаемых изделий. Формула изобретения Устройство для непрерывного прессования трубчатых изделий из порошка, содержащее основание, матрицу, соосно установленные с ней полый шнек и центральный стержень, отличающееся тем, что, с целью снижения энергозатрат на процесс прессования, оно снабжено уплотняющим узлом, выполненным в виде подвижного бойка конической формы, неподвижного стакана, пружины и шайбы, установленным на стержне со стороны выходной части матрицы с образованием пневмокамеры, соединенной с источником сжатого воздуха, пружина размещена между стержнем и бойком, а стержень выполнен с клапаном в месте образования пневмокамеры.

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-07—Публикация

1985-04-23—Подача