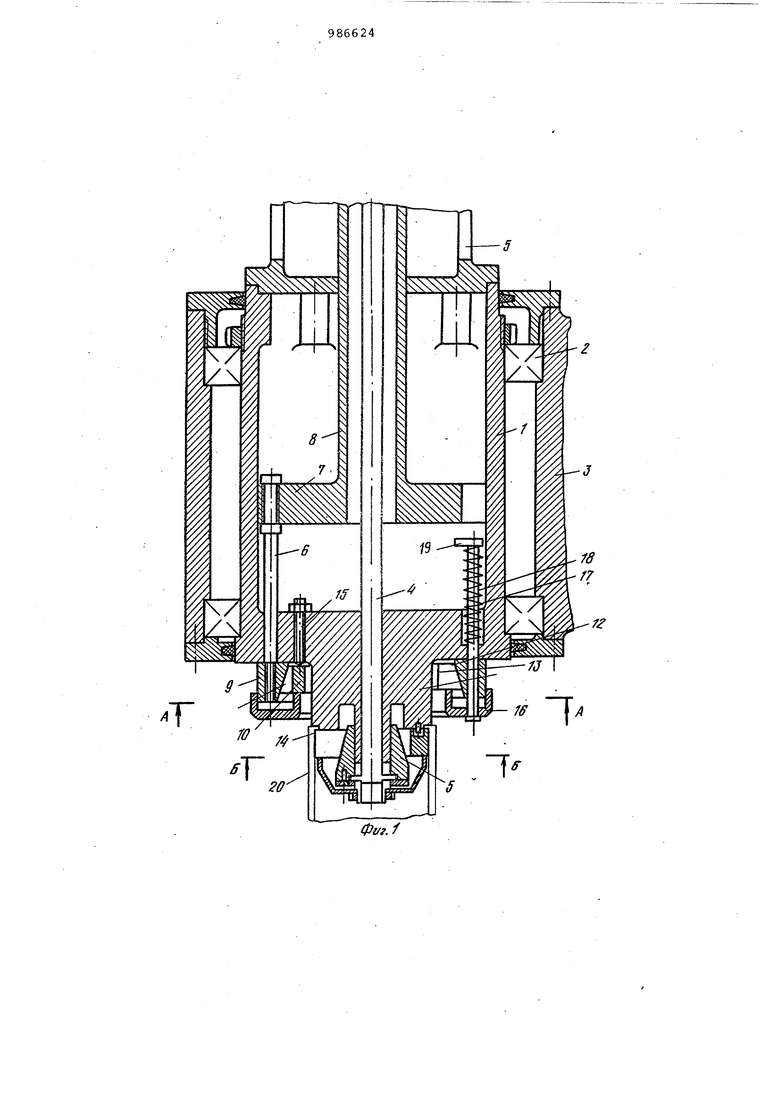

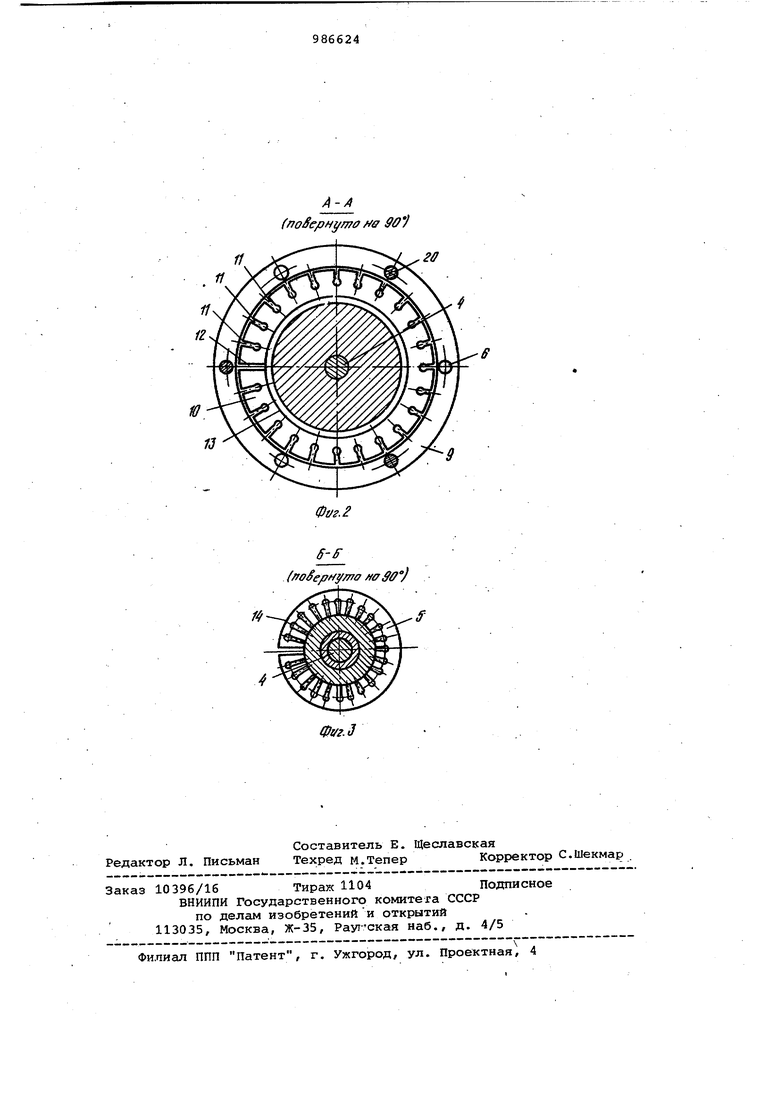

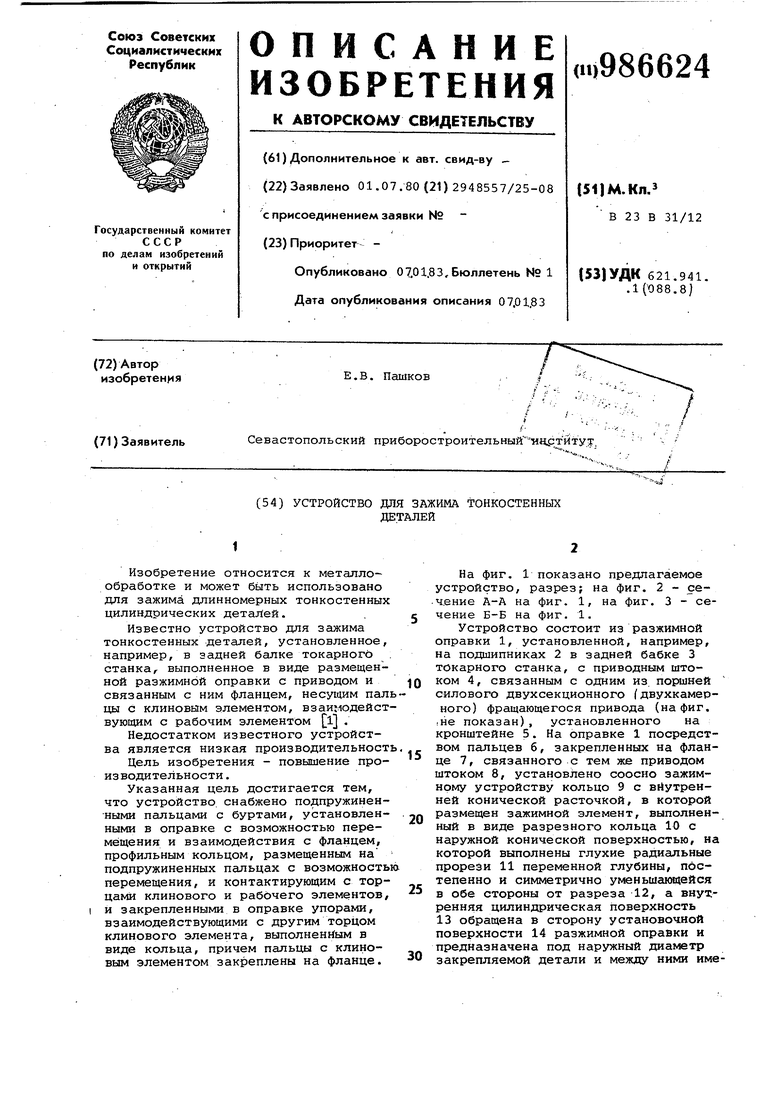

Изобретение относится к металлообработке и может быть использовано для зажима длинномерных тонкостенных цилиндрических деталей. Известно устройство для зажима тонкостенных деталей, установленное например, в задней балке токарного станкаг выполненное в виде размещенной разжимной оправки с приводом и связанным с ним фланцем, несущим пал щл с клиновым элементом, взаимодейст вующим с рабочим элементом IJ . Недостатком известного устройства является низкая производительност Цель изобретения - повышение про изводительности . Указанная цель достигается тем, что устройство, снабжено подпружинен ными пальцами с буртами, установлен ными в оправке с возможностью перемещения и взаимодействия с фланцем, профильным кольцом, размещенным на подпружиненных пальцах с возможност перемещения, и контактирующим с тор цами клинового и рабочего элементов и закрепленными в оправке упорами, взаимодействующими с другим торцом клинового элемента, выполненным в виде кольца, причем пальцы с клиновым элементом закреплены на фланце. На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - сеч.ение А-А на фиг. 1, на фиг. 3 - сечение Б-Б на фиг. 1. Устройство состоит из разжимной оправки 1, установленной, например, на подшипниках 2 в задней бабке 3 токарного станка, с приводным штоком 4, связанным с оДним из пориней силового двухсекционного (двухкамерного) фращающегося привода (на фиг. не показан), установленного на кронштейне 5. На оправке 1 посредством пальцев б, закрепленных на фланце 7, связанного с тем же приводом штоком 8, установлено соосно зажимному устройству кольцо 9 с вйутренней конической расточкой, в которой размещен зажимной элемент, выполненный в виде разрезного кольца 10 с наружной конической поверхностью, на которой выполнены глухие радиальные прорези 11 переменной глубины, постепенно и симметрично уменьшающейся в обе стороны от разреза 12, а внутренняя цилиндрическая поверхность 13 обращена в сторону установочной поверхности 14 разжимной оправки и предназначена под наружный диаметр закрепляемой детали и между ними имеется зазор, величина которого зависит от толщины .стенки закрепляемой детали. Своей внутренней торцевой п верхностью разрезное кольцо опирается на упоры 15, установленные с возможностью предварительного регулирования в кронштейне 5, а наружная торцевая поверхность контактиру с профильным кольцом 16, установлен ным на подпружиненных пружиной 17 в .осевом направлении пальцах 18, прох -дящих через отверстия в кольце 9 и кронштейне 5 и имеющих на концах утолщения в виде буртов 19, служащих ограничителями перемещения в ос вом направлении кольца 9 с разрезны кольцом 10 и профильного кольца. По леднее предотвращает разрезное кольцо от выпадания из конической расточки в кольце 9 и служит отражателем струж ки . Работает устройство следующим образом. Обрабатываемая деталь, например, в виде тонкостенной трубы 20, устан ливается одним концом в зажимное ус ройство передней бабки, а другим на наружную, установочную поверхность 14 зажимного элемента кронштейна 5 (см. фиг. 1-3) и подачей рабочего тела в одну из полостей (камер) -двухкамерного вращающегося силового привода осуществляется перемещение штока 4, вызывающее через т осредство приводных элементов оправки разжим зажимного элемента и закрепление детали по всему периметру закреплени В начале обработки наружной поверхности .детали не требуется больших усилий зажима, так как действие радиальной составляющей силы резания воспринимается жесткой оправкой и деформация детали в этом направлении отсутствует. По мере удаления резца от сечения, в котором происходит при ложение зажимных усилий, влияние ра диальной составляющей силы резания на деформации детали начинает возра тать . Деталь прогибается как двухопорная балка, а в сечениях, где производится закрепление, наблюдается ее упругий поворот, который может привести к перемещению детали относительно зажимных элементов зажимных устройств, для устранения которого необходимо увеличиватьусилие зажима что невозможно осуществить в отношеНИИ тонкостенных деталей, обладающих малой жесткостью в радиальном направлении без искажения их форкы Как только режущий инструмент вышел из зоны действия усилий зажима, развиваемых кронштейном 5, подается команда на подачу рабочего тела во вторую.секцию (камеру) двухкамерного вращающегося силового привода, вызывающего перемещение полого штока 8 с фланцем 7. Фланец 7 перемещает пальцы 6, которые в свою очередь вызывают перемещение кольца 9, разрезного кольца 10 и профильного кольца . 16 по направлению к детали. В результате перемещения разрезное кольцо 10 и кольцо 9 располагаются напротив зажимного элемента кронштейна 5, но с другой стороны детали. Требуемая величина перемещения обеспечивается буртами 19, выполненными на пальцах 18, служащими для монтажа кольца 16 в кронштейне 5. Дальнейшее перемещение штока 8 с фланцем 7 вызывает перемещение в осевом направлении лишь кольца 9 относительно разрезного кольца 10, зафиксированного от дальнейшего перемещения кольцом 16, в результате чего происходит равномерный зажим (обжим) детали по наружной поверхности усилиями, на|Правление действия которых противоположно направлению действия усилия зажима,, развиваемого разжимной оправкой, что позволяет компенсировать (уменьшить) их влияние на деталь и тем самым избежать ее чрезмерных деформаций в радиальном направлении, обеспечив надежное двухстороннее закрепление. Происходящее по мере уда- . ления режущего инструмента от края детали необходимое увеличение зажимного усилия, развиваемое кронштейном 5, не будег вызывать деформацию детали в радиальном направлении, так как оно будет восприниматься буртом 19, через посредство разрезного кольца 10. После осуществления двухстороннего закрепления концов детали, дальнейшее перемещение режущего инструмента к опасному сечению fcepeдина детали) сопровождаемся включением по программе тормозного устройства, связанного, например, зубчатой передачей с корпусом вращающегося силового привода,-установленного на кронштейне 5, в результате чего деталь упруго закручивается создаваемым тормозным моментом, направленным в сторону, противоположную вращению детали. После окончания обработки подается команда на перемещение полого штока В с фланцем 7 в исходное положение, в результате которого толстобтенное кольцо 9 через посредство пальцев 6 перемещается, освобождая разрезное кольцо 10, которое под действием накопленных в нем упругих деформаций разжимается, освобождая деталь от действия усилий зажима со стороны ее наружной поверхности, после чего разрезное кольцо в свою оуередь перемещается к передней стенке пиноли под действием подпружиненного в осевом направлении кольца 16. Полный разжим разрезного кольца обеспечивается с помощью упоров

is, переместившись до которых разрезное кольцо останавливается, а кольцо 10 продолжает перемещаться относительно его до упора в кронштейн 5, способствуя тем самым дальнейшему разжиму разрезного кольца. Затем подается команда на перемещение штока 4, осуществляющего расфиксацию детали, установленной на кронштейне 5

Использование данной конструкции задней бабки для закрепления в процессе обработки тонкостенных цилиндрических деталей позволяет избежать проворота детали в зажимном элементе и срыв детали с него, что обеспечивается за счет увеличения вдвое площади контакт.а зажимных элементов с деталью. Исключив с помощью разрезного и профильного кольца возможность увеличения радиальных, деформаций детали под действием усилий зажима, развиваемых разжимной оправ,кой, можно увеличить усилие зажима, что также повысит надежность закрепления за.счет увеличения сил трения, объясняющееся увеличением контактных давлений в зоне зажима. В свою очередь все это позволяет избежать появления после обработки погрешностей формы детали в зоне закрепления и дает возможность применить способ обработки, связанный с упругим закручнванием детали в процессе обработки, позволяющим повысить ее жесткость и тем самым снизить величину прогиба, возникающего от действия радиальной составляющей усилия резания, а также повысить производительность и чистоту обработки, А вследствие устранения вибраций детали, являющихся следствием крутильных деформаций от действия тангенциальной составляющей силы резания.

Формула изобретения

1.Устройство для зажима тонкостен0ных деталей, установленное, например в задней бабке тoкapнo o станка, выполненное в виде разжимной оправки с приводом и связанным с ним фланцем, несущим пальцы с клиновым эле5ментом, взаимодействующим с рабочим элементом, отличающееся тем, что, с целью повышения производительности, устройство снабжено подпружиненными пальцами с буртами,

0 установленными в оправке с возможностью перемещения и взаимодействия с фланцем, профильным кольцом, размещенным на подпружиненных псшьцах с возможностью перемещения и кон5тактирующим с .торцами клинового и рабочего элементов, и закрепленными в оправке упорами, взаимодействующими с другим торцом клинового элемента, причем Псшьцы с клиновым элемен0том закреплены на фланце.

2. Устройство по п. 1, о т л ич а ю щ е. е с я тем, что клиновой элемент выполнен в виде кольца.

Источники информации, принятые во внимание при экспертизе

5

1. Авторское свидетельство СССР 554085, кл. В 23 В 3/12, 1974.

(повернуто ffffJ

11

2ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1981 |

|

SU986602A1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Разжимная оправка | 1981 |

|

SU986630A1 |

| Прецизионный токарный самоцентрирующий патрон | 1985 |

|

SU1386374A1 |

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| Разжимная оправка | 1982 |

|

SU1047608A2 |

| Патрон для зажима кольцевой заготовки | 1980 |

|

SU927383A1 |

S-ff (ffoSeflffyffJo /fffffff)

Авторы

Даты

1983-01-07—Публикация

1980-07-01—Подача