(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1981 |

|

SU921792A1 |

| Загрузочное устройство | 1979 |

|

SU929392A1 |

| Устройство для загрузки и разгрузки токарного многошпиндельного станка | 1986 |

|

SU1340976A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Сборочная линия | 1981 |

|

SU921789A1 |

| Автоматическое устройство для клеймения изделий ступенчатой формы | 1988 |

|

SU1620174A1 |

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ | 1965 |

|

SU176310A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Устройство для контактной точечной сварки | 1984 |

|

SU1211011A1 |

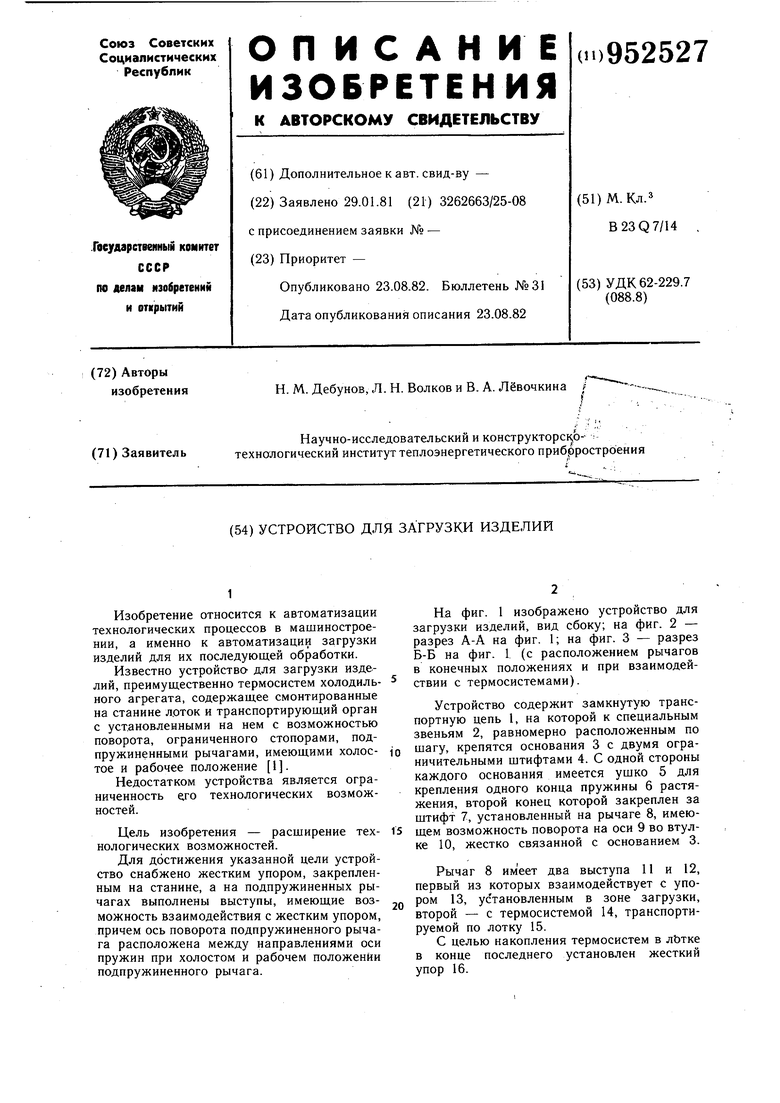

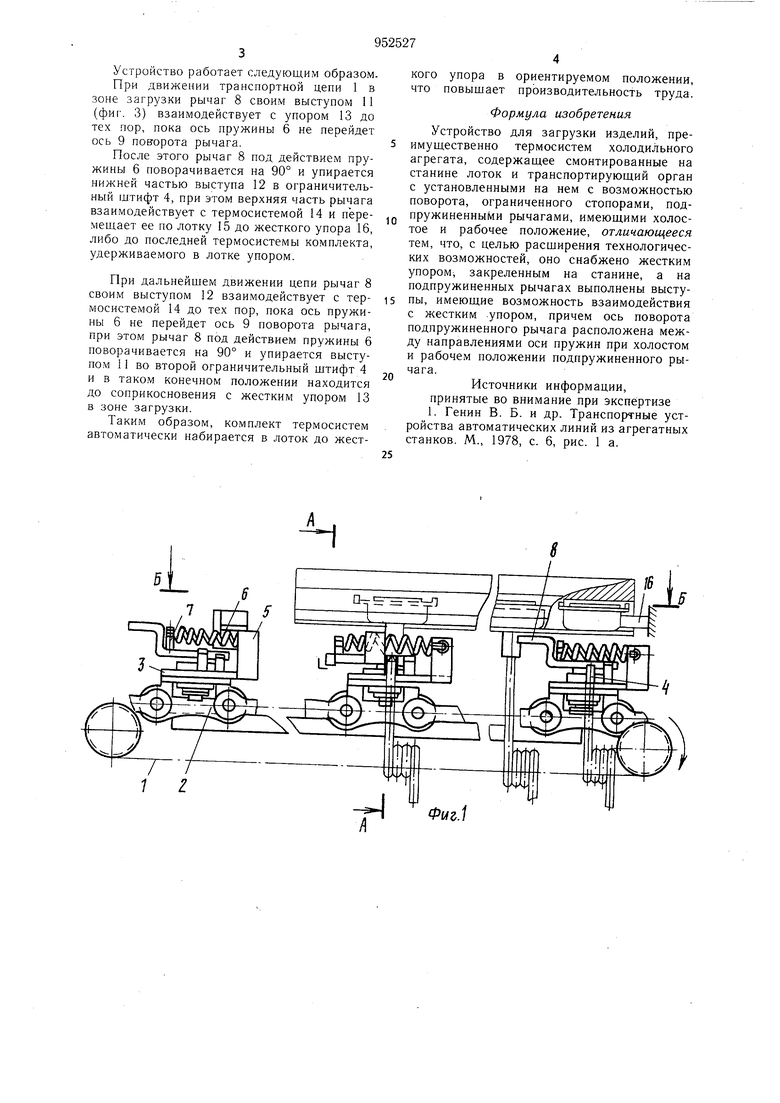

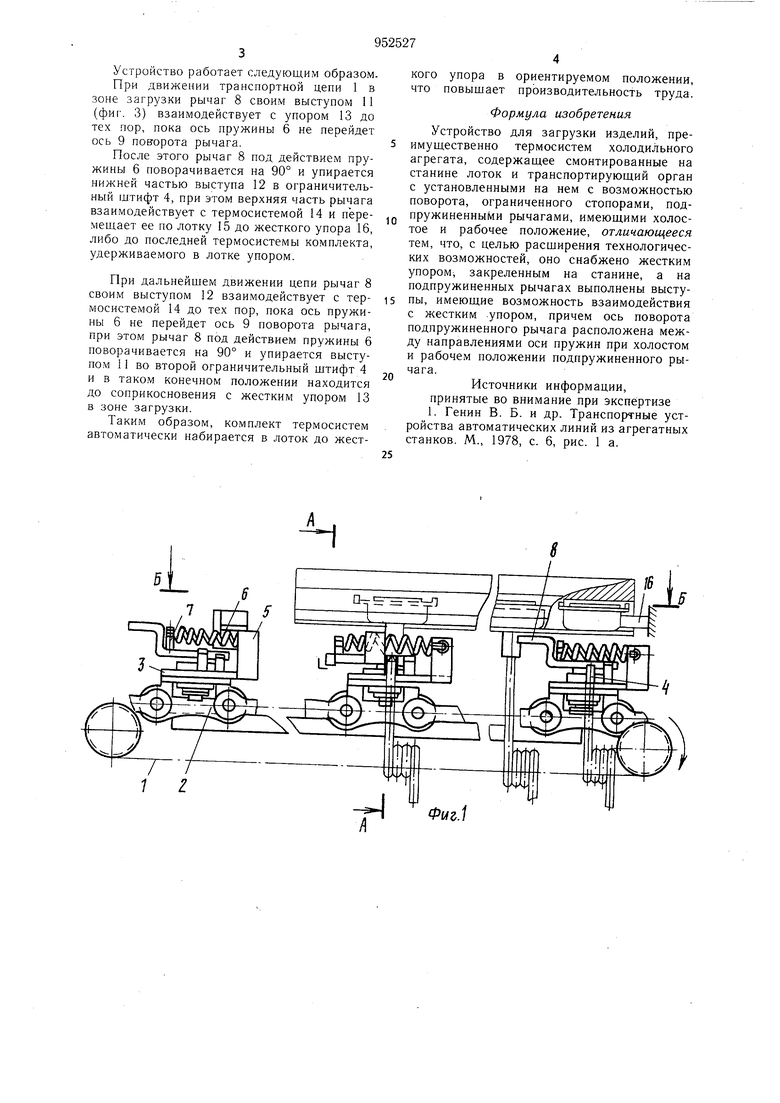

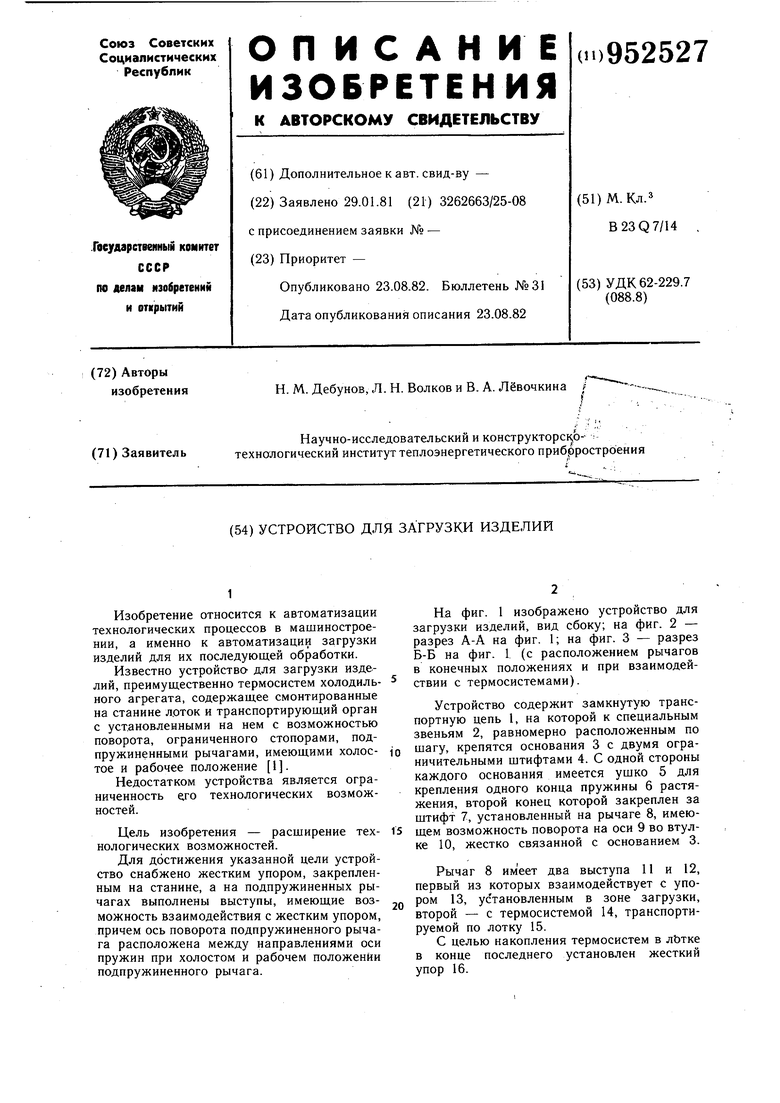

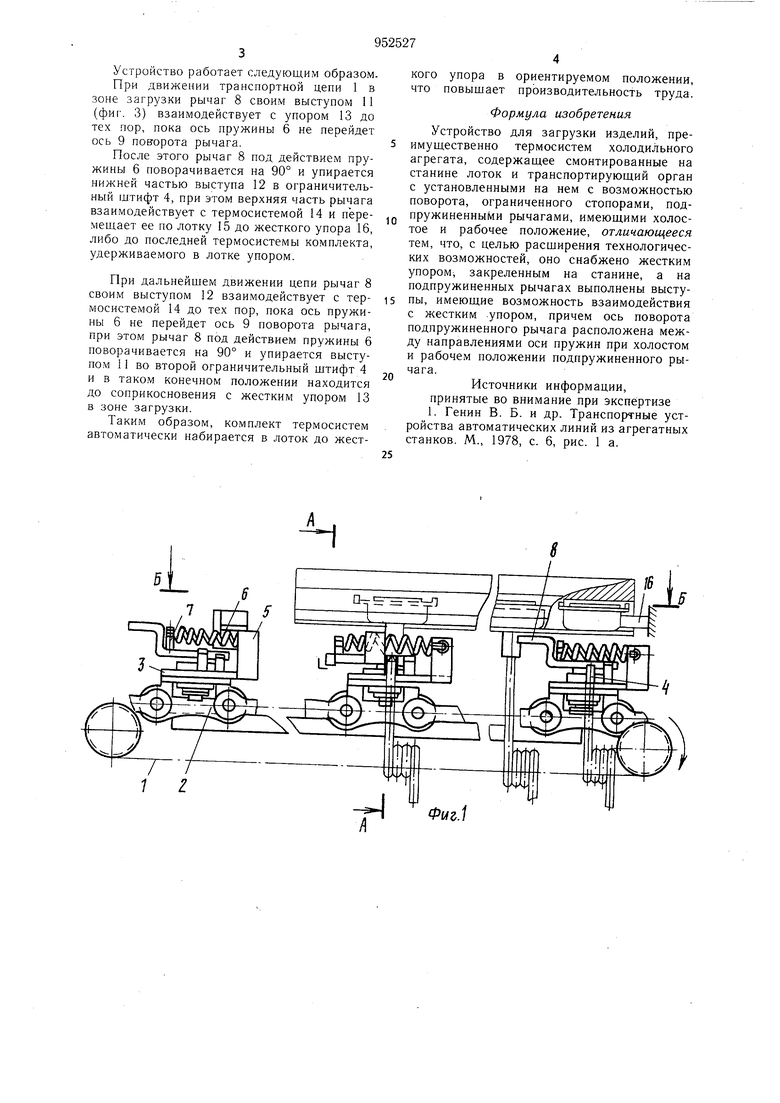

Изобретение относится к автоматизации технологических процессов в машиностроении, а именно к автоматизации загрузки изделий для их последующей обработки. Известно устройство для загрузки изделий, преимущественно термосистем холодильного агрегата, содержащее смонтированные на станине лоток и транспортирующий орган с установленными на нем с возможностью поворота, ограниченного стопорами, подпружиненными рычагами, имеющими холостое и рабочее положение 1. Недостатком устройства является ограниченность его технологических возможностей. Цель изобретения - расщирение технологических возможностей. Для достижения указанной цели устройство снабжено жестким упором, закрепленным на станине, а на подпружиненных рычагах выполнены выступы, имеющие возможность взаимодействия с жестким упором, причем ось поворота подпружиненного рычага расположена между направлениями оси пружин при холостом и рабочем положении подпружиненного рычага. На фиг. 1 изображено устройство для загрузки изделий, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (с расположением рычагов в конечных положениях и при взаимодействии с термосистемами). Устройство содержит замкнутую транспортную цепь 1, на которой к специальным звеньям 2, равномерно расположенным по шагу, крепятся основания 3 с двумя ограничительными штифтами 4. С одной стороны каждого основания имеется ушко 5 для крепления одного конца пружины 6 растяжения, второй конец которой закреплен за щтифт 7, установленный на рычаге 8, имеющем возможность поворота на оси 9 во втулке 10, жестко связанной с основанием 3. Рычаг 8 имеет два выступа 11 и 12, первый из которых взаимодействует с упором 13, установленным в зоне загрузки, второй - с термосистемой 14, транспортируемой по лотку 15. С целью накопления термосистем в лЬтке в конце последнего установлен жесткий упор 16. Устройство работает следующим образом. При движении транспортной цепи 1 в зоне загрузки рычаг 8 своим выступом 1 (фиг. 3) взаимодействует с упором 13 до тех пор, пока ось пружины 6 не перейдет ось 9 поворота рычага. После этого рычаг 8 под действием пружины 6 поворачивается на 90° и упирается нижней частью выступа 12 в ограничительный штифт 4 при этом верхняя часть рычага взаимодействует с термосистемой 14 и пере- ,о мещает ее по лотку 15 до жесткого упора 16, ° метает ее пи lu дj F либо до последней термосистемы комплекта, удерживаемого в лотке упором. При дальнейшем движении цепи рычаг 8 при дальнейшем .г, и...„ р.--... своим выступом 12 взаимодействует с тер- is мосистемой 14 до тех пор, пока ось пружины 6 не перейдет ось 9 поворота рычага, при этом рычаг 8 под действием пружины 6 - поворачивается на 90° и упирается выступом 11 во второй ограничительный штифт 4 о и Б таком конечном положении находится до соприкосновения с жестким упором 13 в зоне загрузки. Таким образом, комплект термосистем автоматически набирается в лоток до жест125 2 кого упора в ориентируемом положении, что повышает производительность труда. Формула изобретения Устройство для загрузки изделий, преимущественно термосистем холодильного агрегата, содержащее смонтированные на станине лоток и транспортирующий орган с установленными на нем с возможностью поворота, ограниченного стопорами, под- , . . пружиненными рычагами, имеющими холостое и рабочее положение, отличающееся целью расщирения технологических возможностей, оно снабжено жестким упором, закреленным на станине, а на подпружиненных рычагах выполнены выступы, имеющие возможность взаимодействия с жестким -упором, причем ось поворота подпружиненного рычага расположена межДУ направлениями оси пружин при холостом и рабочем положении подпружиненного рыИсточники информации, принятые во внимание при экспертизе 1. Генин В. Б. и др. Транспортные устройства автоматических линий из агрегатных станков. М., 1978, с. 6, рис. 1 а.

фиг-.J

Авторы

Даты

1982-08-23—Публикация

1981-01-29—Подача