1

Изобретение относится к станкостроению. Цель изобретения - расширение технологических возможностей за счет загрузки- разгрузки некатящихся по лоткам деталей в ориентированном положении.

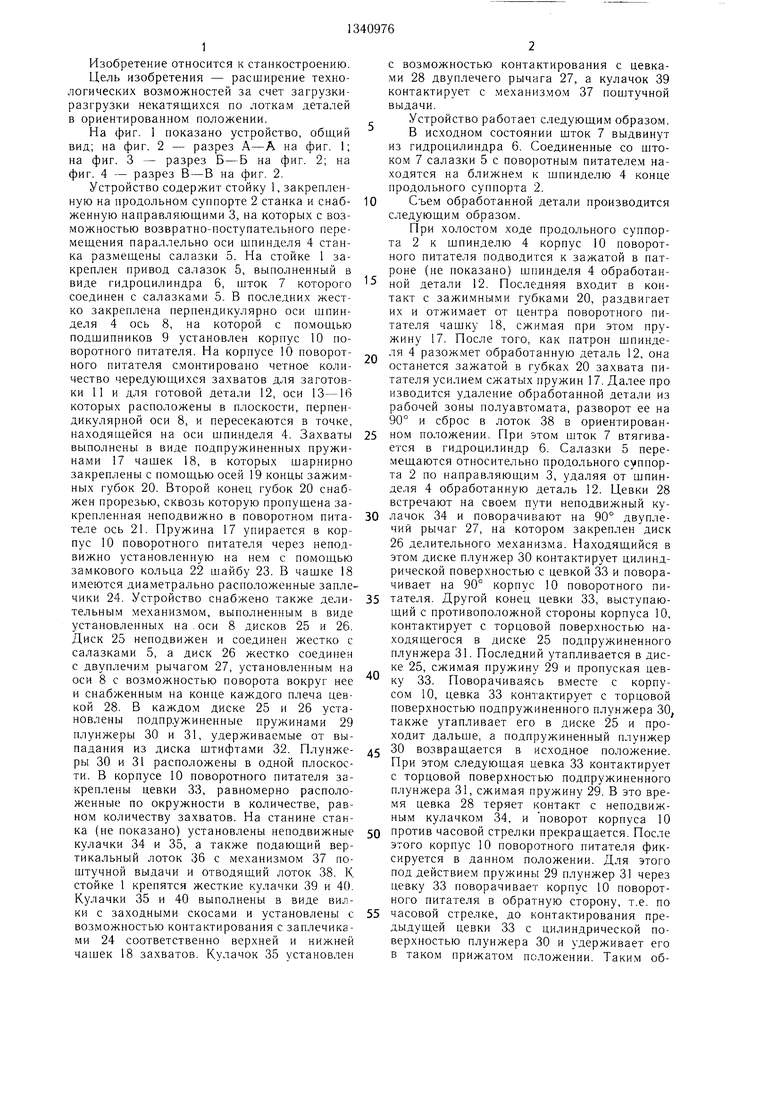

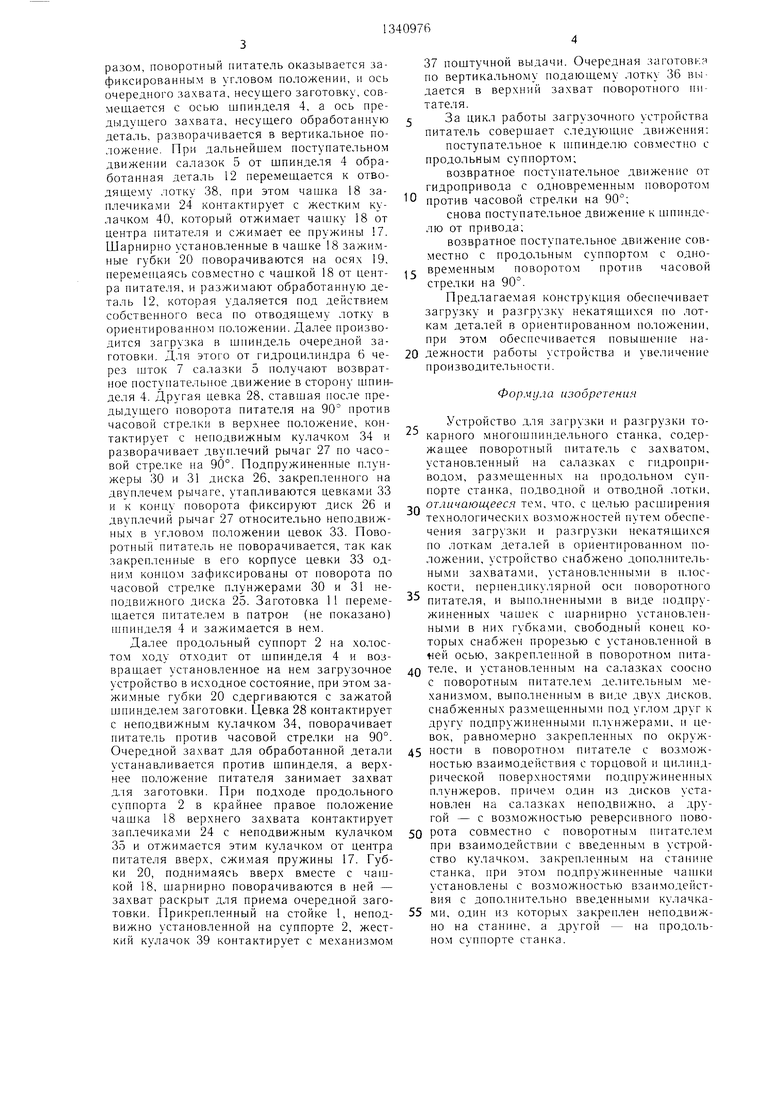

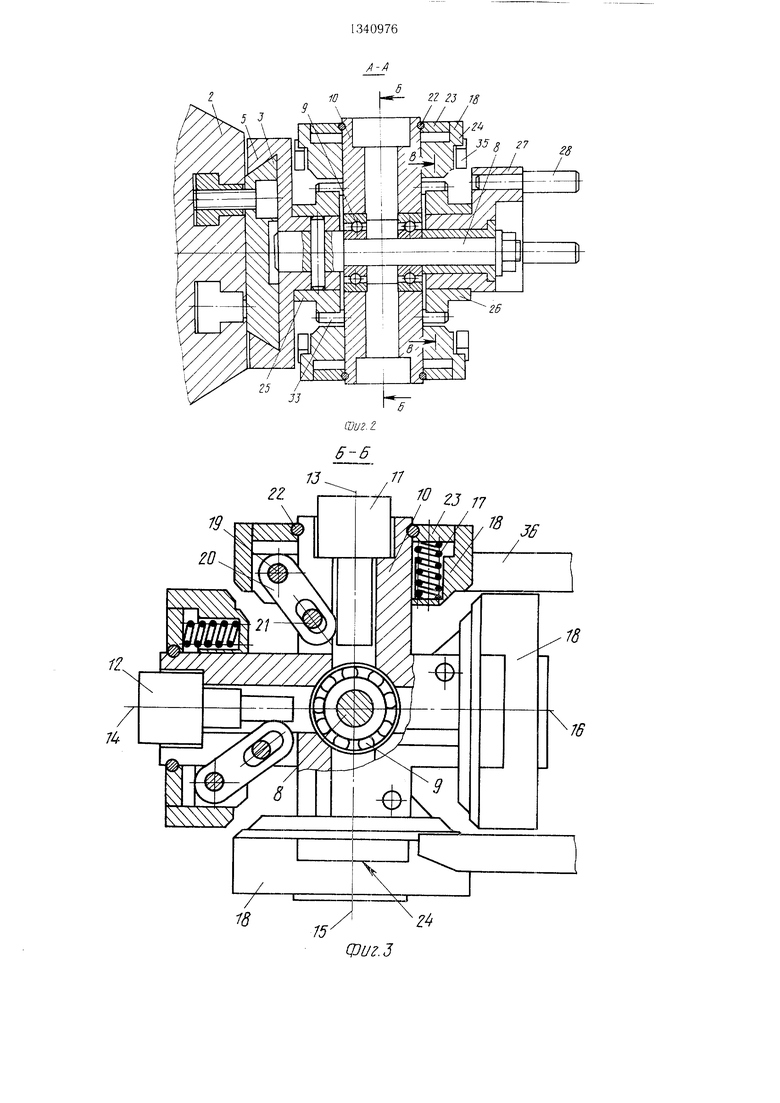

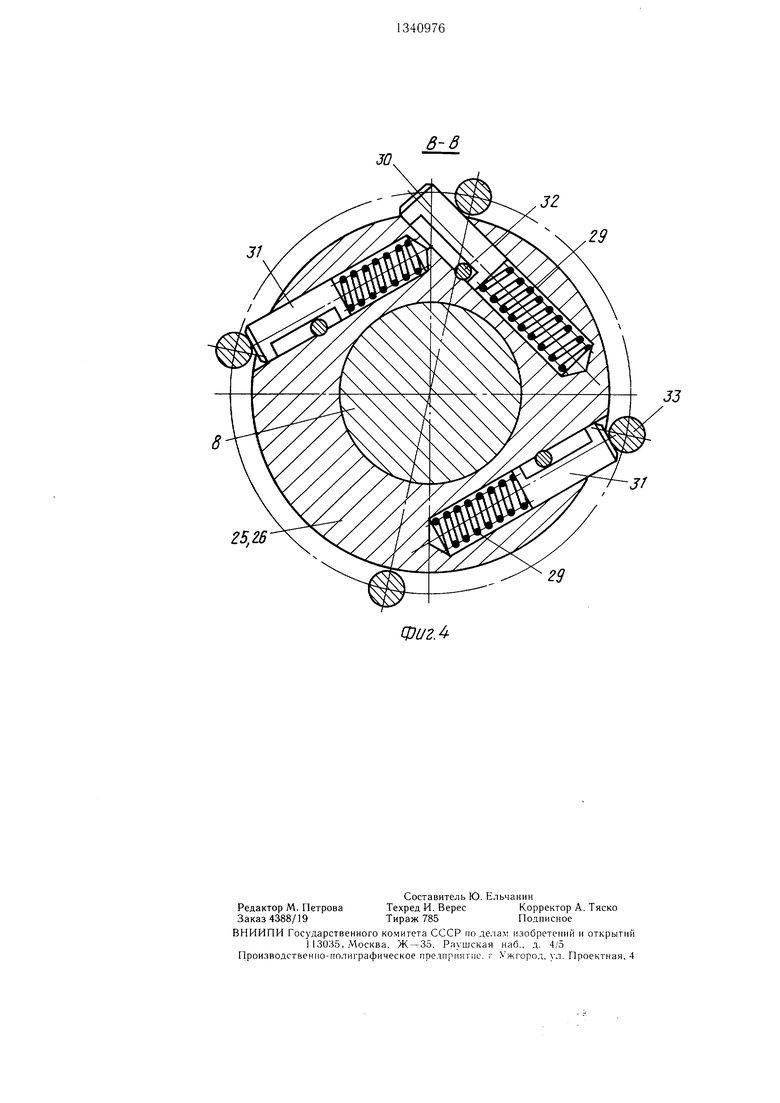

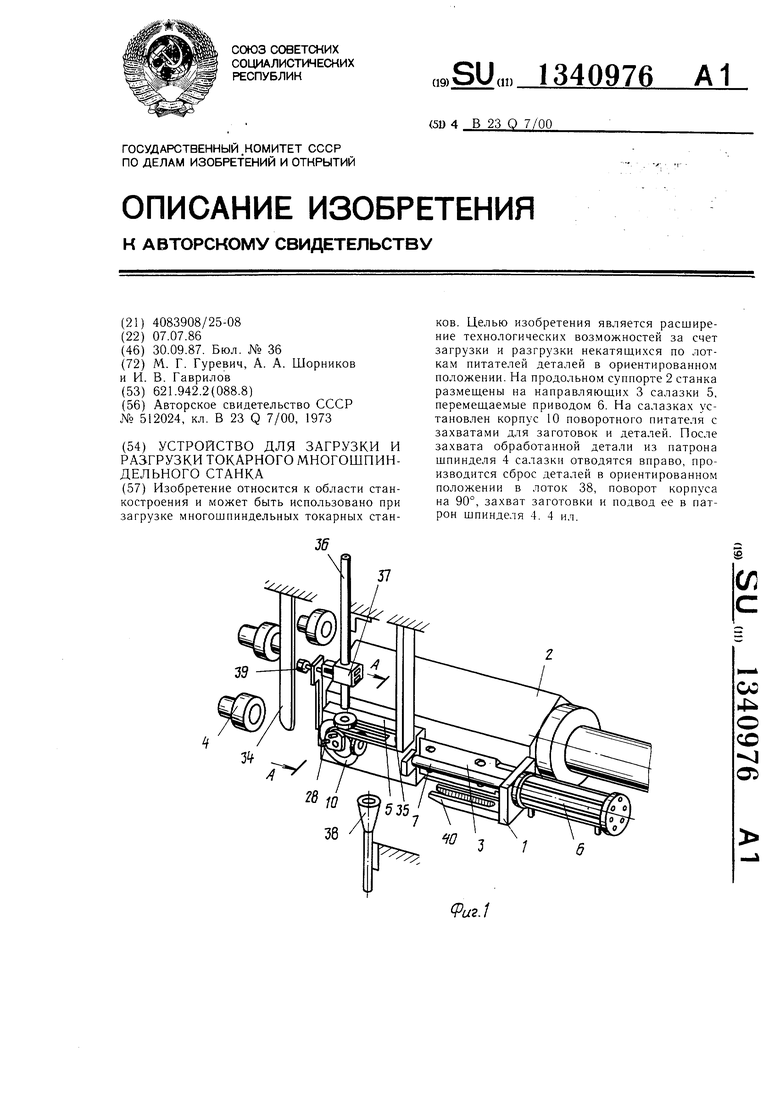

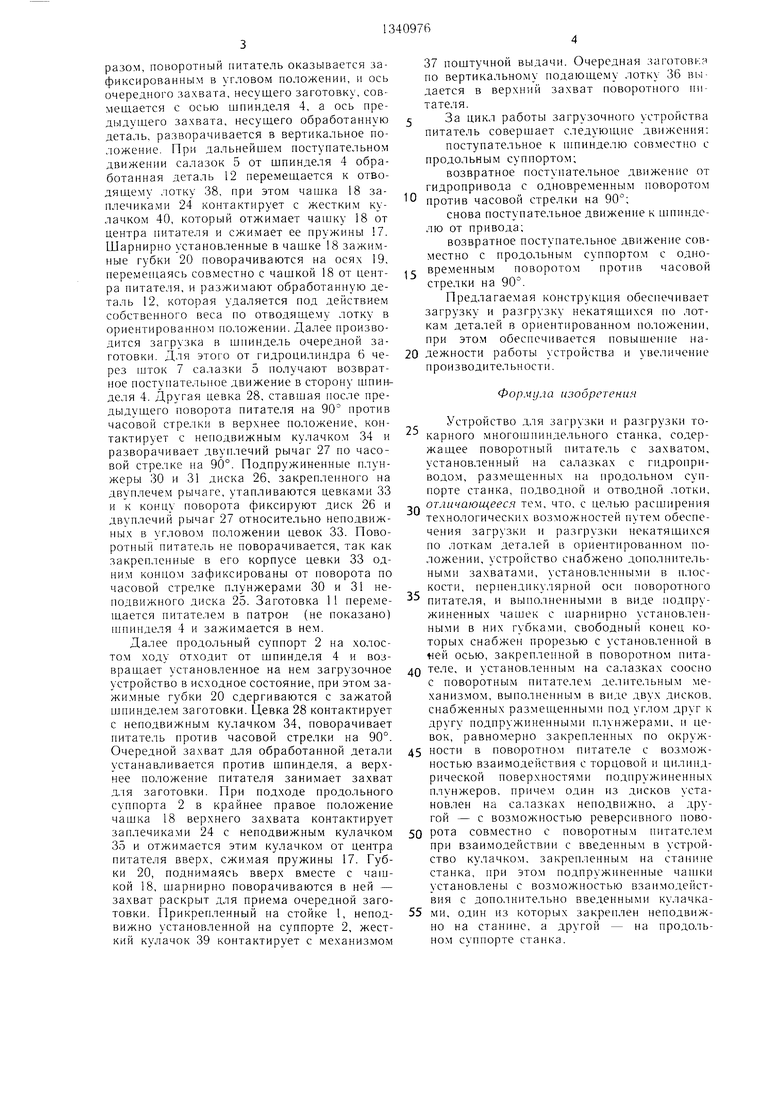

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Устройство содержит стойку 1, закрепленную на продольном суппорте 2 станка и снабженную направляющими 3, на которых с возможностью возвратно-поступательного перемещения параллельно оси шпинделя 4 станка размещены салазки 5. На стойке 1 закреплен привод салазок 5, выполненный в виде гидроцилиндра 6, шток 7 которого соединен с салазками 5. В последних жестко закреплена перпендикулярно оси шпинделя 4 ось 8, на которой с по.моп1.ью подшипников 9 установлен корпус 10 поворотного питателя. На корпусе 10 поворотного питателя смонтировано четное количество чередующихся захватов для заготовки 11 и для готовой детали 12, оси 13-16 которых расположены в плоскости, перпендикулярной оси 8, и пересекаются в точке, находящейся на оси шпинделя 4. Захваты выполнены в виде подпружиненных пружинами 17 чащек 18, в которых щарнирно закреплены с помощью осей 19 концы зажимных губок 20. Второй конец губок 20 снабжен прорезью, сквозь которую пропущена закрепленная неподвижно в поворотном питателе ось 21. Пружина 17 упирается в корпус 10 поворотного питателя через неподвижно установленную на нем с помощью замкового кольца 22 шайбу 23. В чашке 18 имеются диаметрально расположенные заплечики 24. Устройство снабжено также делительным механизмом, выполненным в виде установленных на .оси 8 дисков 25 и 26. Диск 25 неподвижен и соединен жестко с салазками 5, а диск 26 жестко соединен с двуплечим рычагом 27, установленным на оси 8 с возможностью поворота вокруг нее и снабженным на конце каждого плеча цевкой 28. В каждом диске 25 и 26 установлены подпружиненные пружинами 29 плунжеры 30 и 31, удерживаемые от выпадания из диска штифтами 32. Плунжеры 30 и 31 расположены в одной плоскости. В корпусе 10 поворотного питателя закреплены цевки 33, равномерно расположенные по окружности в количестве, равном количеству захватов. На станине станка (не показано) установлены неподвижные кулачки 34 и 35, а также подающий вертикальный лоток 36 с механизмом 37 поштучной выдачи и отводящий лоток 38. К стойке 1 крепятся жесткие кулачки 39 и 40. Кулачки 35 и 40 выполнены в виде ви.п- ки с заходными скосами и установлены с возможностью контактирования с заплечиками 24 соответственно верхней и нижней чашек 18 захватов. Кулачок 35 установлен

5

0

5

с возможностью контактирования с цевками 28 двуплечего рычага 27, а кулачок 39 контактирует с механизмом 37 поштучной выдачи.

Устройство работае следующим образом. В исходном состоянии шток 7 выдвинут из гидроцилиндра 6. Соединенные со штоком 7 салазки 5 с поворотным питателем находятся на ближнем к шпинделю 4 конце продольного суппорта 2.

Съем обработанной детали производится следующим образом.

При холосто.м ходе продольного суппорта 2 к шпинделю 4 корпус 10 поворотного питателя подводится к зажатой в патроне (не показано) шпинделя 4 обработанной детали 12. Последняя входит в контакт с зажимными губками 20, раздвигает их и отжимает от центра поворотного питателя чашку 18, сжимая при этом пружину 17. После того, как патрон шпинделя 4 разожмет обработанную деталь 12, она останется зажатой в губках 20 захвата питателя усилием сжатых пружин 17. Далее про изводится удаление обработанной детали из рабочей зоны полуавтомата, разворот ее на 90° и сброс в лоток 38 в ориентированном положении. При этом шток 7 втягивается в гидроцилиндр 6. Салазки 5 перемещаются относительно продольного суппорта 2 по направляющим 3, удаляя от шпинделя 4 обработанную деталь 12. Цевки 28 встречают на своем пути неподвижный кулачок 34 и поворачивают на 90° двуплечий рычаг 27, на котором закреплен диск 26 делительного механизма. Находящийся в этом диске плунжер 30 контактирует цилиндрической поверхностью с цевкой 33 и поворачивает на 90° корпус 10 поворотного пи- 5 тателя. Другой конец цевки 33, выступающий с противоположной стороны корпуса 10, контактирует с торцовой поверхностью находящегося в диске 25 подпружиненного плунжера 31. Последний утапливается в диске 25, сжимая пружину 29 и пропуская цевку 33. Поворачиваясь вместе с корпусом 10, цевка 33 контактирует с торцовой поверхностью подпружиненного плунжера 30, также утапливает его в диске 25 и проходит дальше, а подпружиненный плунжер 30 возвращается в исходное положение. При этом следующая цевка 33 контактирует с торцовой поверхностью подпружиненного плунжера 31, сжимая пружину 29. В это время цевка 28 теряет контакт с неподвижным кулачком 34, и поворот корпуса 10 0 против часовой стрелки прекращается. После этого корпус 10 поворотного питателя фиксируется в данном положении. Для этого под действием пружины 29 плунжер 31 через цевку 33 поворачивает корпус 10 поворотного питателя в обратную сторону, т.е. по 5 часовой стрелке, до контактирования предыдущей цевки 33 с цилиндрической поверхностью плунжера 30 и держивает его в таком прижатом положении. Таким об0

0

5

разом, поворотный питатель оказывается за- фикеированным в угловом положении, и ось очередного захвата, несущего заготовку, совмещается с осью щпинделя 4, а ось предыдущего захвата, несущего обработанную деталь, разворачивается в вертикальное положение. При дальнейшем поступательном движении салазок 5 от шпинделя 4 обработанная деталь 12 перемещается к отводящему лотку 38, при этом чащка 18 заплечиками 24 контактирует с жестким кулачком 40, который отжимает чапжу 18 от центра питателя и сжимает ее пружины 17. Шарпирно установленные в чащке 18 зажимные губки 20 поворачиваются на осях 19, перемещаясь совместно с чащкой 18 от центра питателя, и разжимают обработанную деталь 12, которая удаляется под действием собственного веса по отводящему лотку в ориентированном положении. Далее производится загрузка в щпиндель очередной заготовки. Для этого от гидроцилиндра 6 через 1ПТОК 7 салазки 5 получают возвратное поступательпое движение в сторону щпинделя 4. Другая цевка 28, ставшая после предыдущего поворота питателя на 90° против часовой стрелки в верхнее положение, контактирует с неподвижным кулачком 34 и разворачивает двуплечий рычаг 27 по часовой стрелке па 90°. Подпружиненные плунжеры 30 и 31 диска 26, закрепленного па двуплечем рычаге, утапливаются цевками 33 и к концу поворота фиксируют диск 26 и двуплечий рычаг 27 относительно неподвижных в угловом положении цевок 33. Поворотный питатель не поворачивается, так как закрепленные в его корпусе цевки 33 одним концом зафиксированы от поворота по часовой стрелке плунжерами 30 и 31 неподвижного диска 25. Заготовка 11 перемешается питателем в патрон (не показано) шпинделя 4 и зажимается в нем.

Далее продольный суппорт 2 на холостом ходу отходит от щпинделя 4 и возвращает установленное на нем загрузочное устройство в исходное состояние, при этом зажимные губки 20 сдергиваются с зажатой шпинделем заготовки. Цевка 28 контактирует с неподвижным кулачком 34, поворачивает питатель против часовой стрелки на 90°. Очередной захват для обработанной детали устанавливается против шпинделя, а верхнее положение питателя занимает захват д.я заготовки. При подходе продольного суппорта 2 в крайнее правое положение чащка 18 верхнего захвата контактирует заплечиками 24 с неподвижным кулачком 35 и отжимается этим кулачком от центра питателя вверх, сжи.мая пружины 17. Губки 20, поднимаясь вверх вместе с чашкой 18, шарнирно поворачиваются в ней - захват раскрыт для приема очередной заготовки. Прикрепленный па стойке 1, неподвижно установленной на суппорте 2, жесткий кулачок 39

контактирует с механизмом

5

37 пощтучной выдачи. Очередная заготовка по вертикальному подающему лотку 36 выдается в верхний захват поворотного питателя.

За цикл работы загрузочного устройства питатель соверщает следующие движения;

поступательное к пшинделю совместн.о с продольным суппортом;

возвратное поступательное движение от гидропривода с одновременным поворотом против часовой стрелки на 90°;

снова поступательное движение к шпинделю от привода;

возвратное поступательное движенпе совместно с продольным суппортом с одновременным поворотом против часовой стрелки на 90°.

Предлагаемая конструкция обеспечивает загрузку и разгрузку некатящихся по лоткам деталей в ориентированном положении, при этом обеспечивается повьпнение на- 0 дежности работы устройства и увеличение производительности.

Формула изобретения

Устройство для загрузки и разгрузки токарного многощниндельного станка, содержащее поворотный питатель с захватом, установленный на салазках с гидроприводом, размещенных на продольном суппорте станка, подводной и отводной лотки, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения загрузки и разгрузки некатящихся по лоткам деталей в ориентированном положении, устройство снабжено дополнительными захватами, установ,1енпыми в плоскости, перпендику. шрной оси поворотного питателя, и выполненными в виде подпружиненных чашек с Ц1арнирно установленными в них губками, свободный конец которых снабжен прорезью с установленной в «ей осью, закрепленной в поворотном питаQ теле, и установ,тенным на салазках сооспо с поворотным питателем делительным механизмом, выполненным в виде двух дисков, снабженных размеш,енными под углом друг к другу подпружиненными плунжерами, п цевок, равномерно закрепленных по окруж5 ности в поворотном питателе с возможностью взаимодействия с торцовой и цилиндрической поверхностями подпружиненных плунжеров, причем один из дисков установлен на салазках неподвпжно, а другой - с возможностью реверсивного пово0 рота совместно с поворотным пптателем при взаимодействии с введенным в устройство кулачком, закре 1ленным на станине станка, при этом подпружиненные установлены с возможностью взаимодействия с дополните, 1ьно введенными ку,пачка5 ми, один из которых закреплен неподвижно на станине, а другой - на продольном суппорте станка.

0

5

12.

n 23 rs

// /

2S

2

Фиг.З

31

25.26

J/

29

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое загрузочно-разгрузочное устройство к зубообрабатывающим станкам для цилиндрических колес | 1972 |

|

SU538880A1 |

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Роторный автомат | 1989 |

|

SU1662806A2 |

| Автомат для фрезерования пазов | 1988 |

|

SU1593898A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| Устройство для загрузки и разгрузки многошпиндельных токарных полуавтоматов | 1973 |

|

SU512024A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Питатель токарного многошпиндельного станка | 1985 |

|

SU1323331A1 |

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

Изобретение относится к области станкостроения и может быть использовано при загрузке многошпиндельных токарных станков. Целью изобретения является расширение технологических возможностей за счет загрузки и разгрузки некатящихся по лоткам питателей деталей в ориентированном положении. На продольном суппорте 2 станка размещены на направляющих 3 салазки 5, перемещаемые приводом 6. На салазках установлен корпус 10 поворотного питателя с захватами для заготовок и деталей. После захвата обработанной детали из патрона шпинделя 4 салазки отводятся вправо, производится сброс деталей в ориентированном положении в лоток 38, поворот корпуса на 90°, захват заготовки и подвод ее в патрон шпинделя 4. 4 ил. 57 сл ОС N о со с:

| Устройство для загрузки и разгрузки многошпиндельных токарных полуавтоматов | 1973 |

|

SU512024A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-30—Публикация

1986-07-07—Подача