РЕЛЬСОРЕЗНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Рельсорезный станок | 1984 |

|

SU1248771A1 |

| Рельсорезный станок | 1978 |

|

SU783393A1 |

| Станок для резки рельсов | 1978 |

|

SU798221A1 |

| Рельсорезный станок | 1977 |

|

SU810871A1 |

| СПОСОБ ГЕЛИКОИДНОЙ РЕЗКИ РЕЛЬСОВ (ВАРИАНТЫ) | 2007 |

|

RU2376113C2 |

| Станок рельсорезный | 1982 |

|

SU1221274A1 |

| Рельсорезный станок | 1989 |

|

SU1622479A1 |

| Станок рельсорезный | 1984 |

|

SU1155652A1 |

| СТАНОК РЕЛЬСОРЕЗНЫЙ | 1999 |

|

RU2176003C2 |

| Рельсорезный станок | 1982 |

|

SU1057209A1 |

Изобретение относится к станкостроению и касается конструкции переносного оборудования для резки рельсов.

Известен рельсорезный станок, содержащий приводную режущую головку, установленную с возможностью поворота на раме Г .

Однако известный станок допускает перебазирование абразивного диска в процессе резания, что ведет к снижению точности отрезки.

Цель изобретения - повьлпение производительности и точности резки.

Для достижения поставленной цели рама снабжена направляющими с кареткой, при этом режущая головка уста-, новлена на каретке с возможностью поворота в вертикальной плоскости.

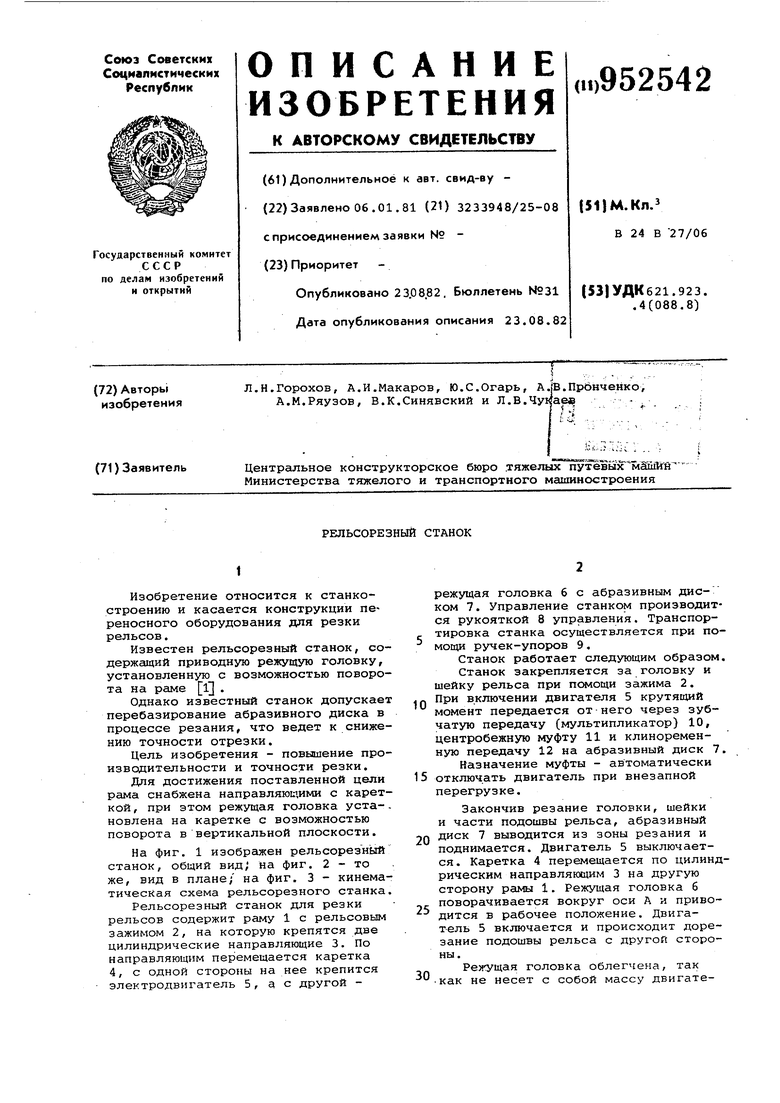

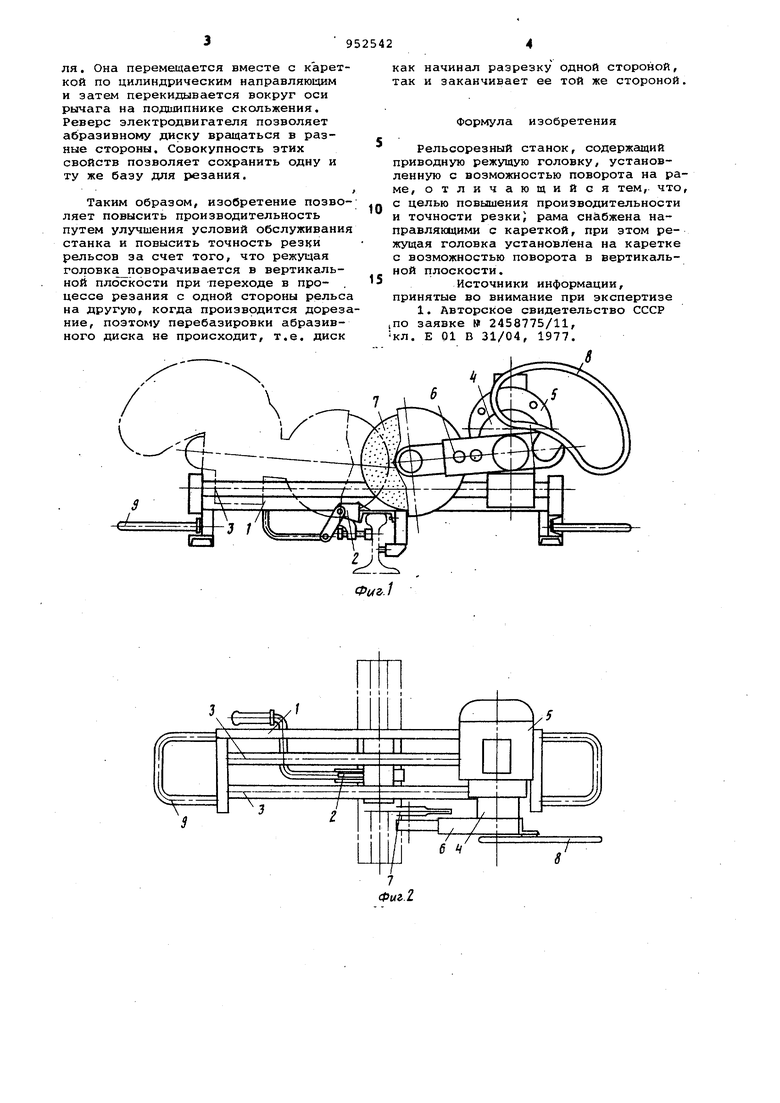

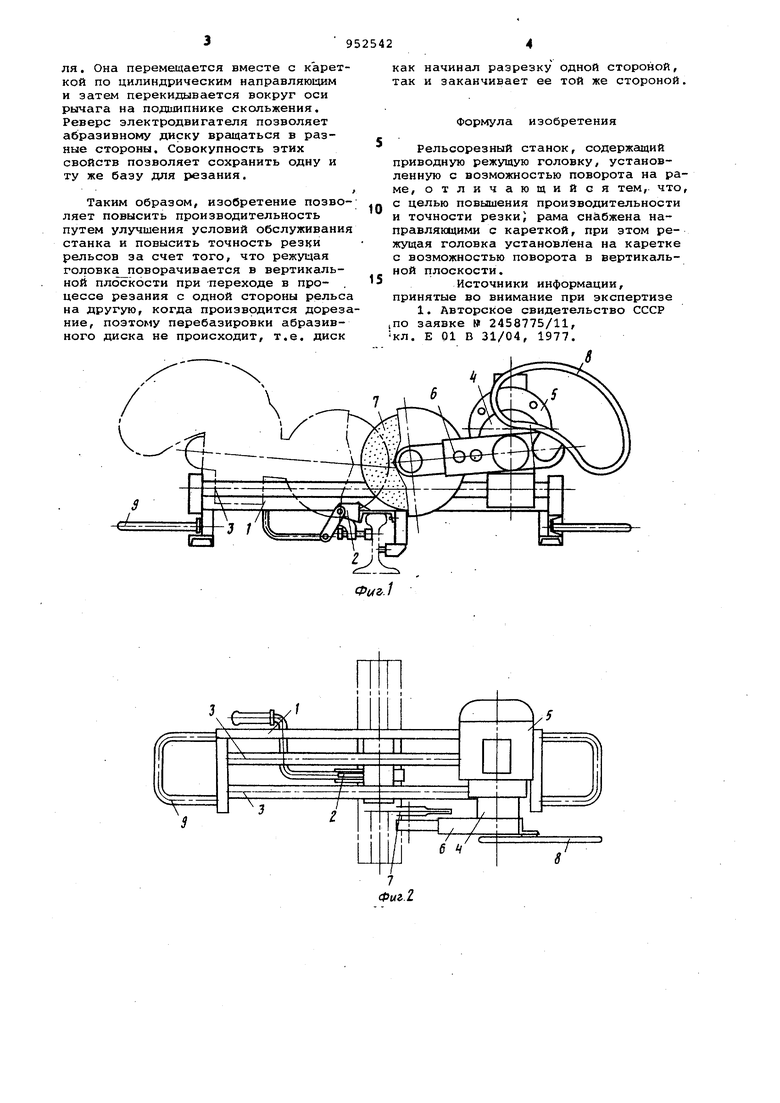

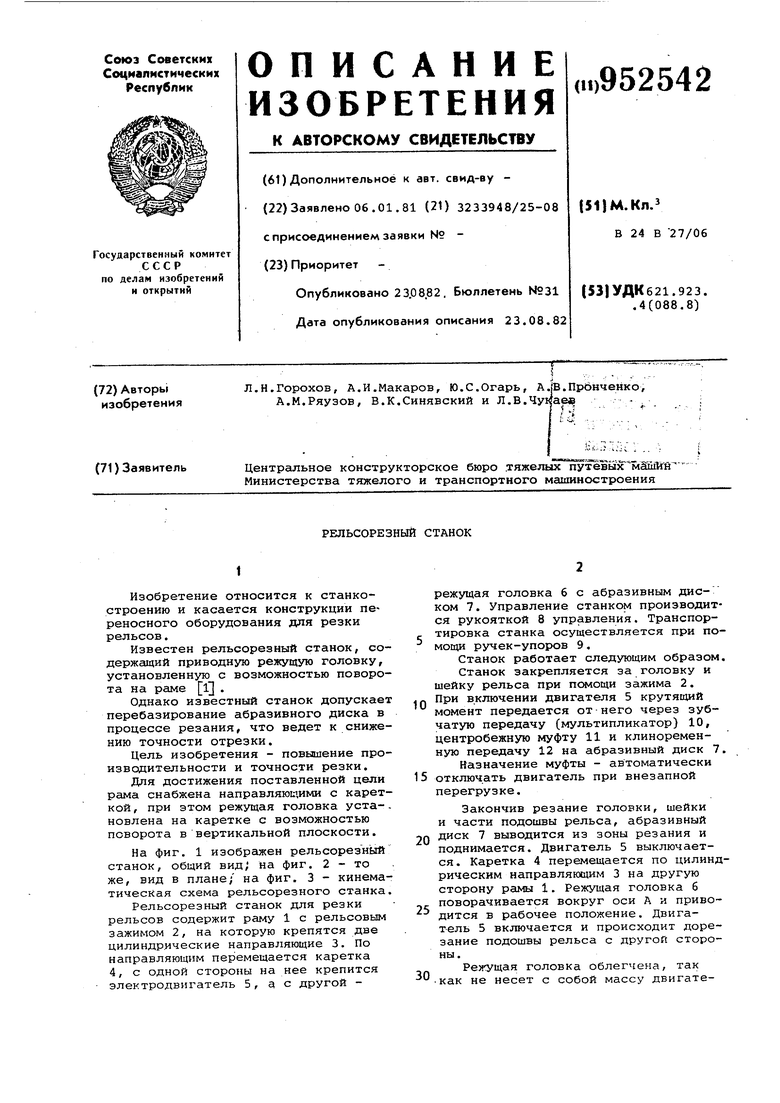

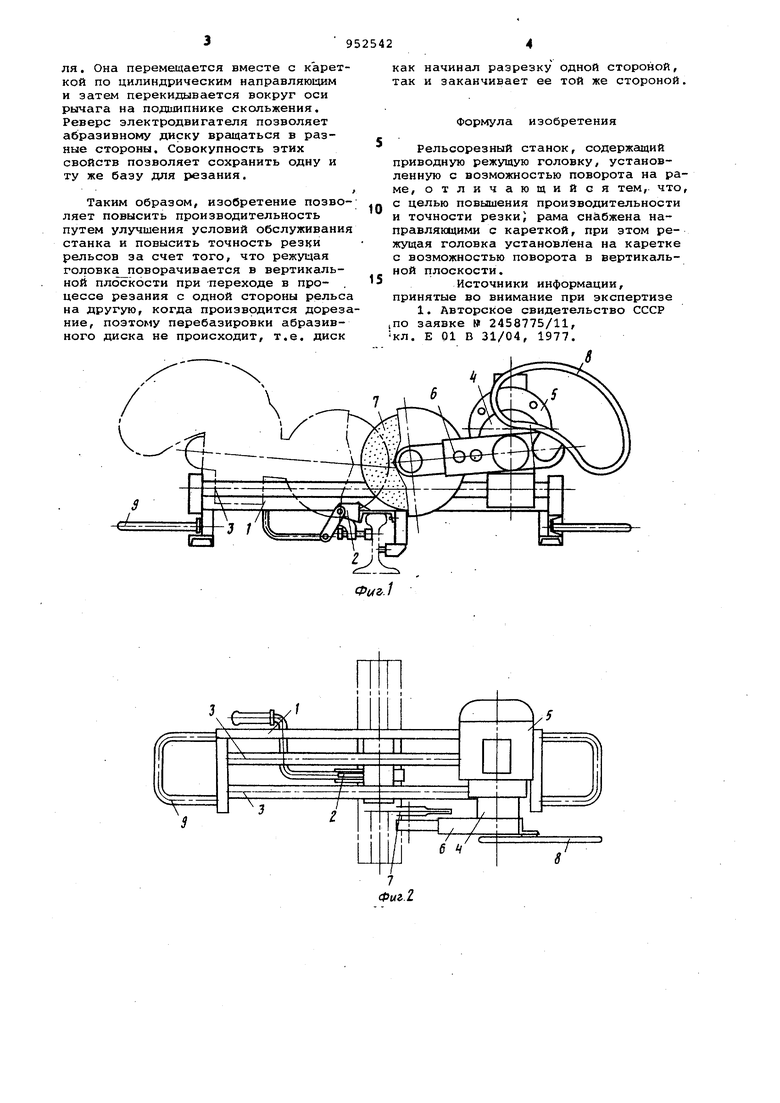

На фиг. 1 изображен рельсорезный станок, общий вид; на фиг. 2 - то же, вид в плане/ на фиг. 3 - кинематическая схема рельсорезного станка.

Рельсорезный станок для резки рельсов содержит раму 1 с рельсовым зажимом 2, на которую крепятся две цилиндрические направляющие 3. По направляющим перемещается каретка 4, с одной стороны на нее крепится электродвигатель 5, а с другой режущая головка 6 с абразивным диском 7. Управление станком производится рукояткой 8 управления. Транспортировка станка осуществляется при помощи ручек-упоров 9.

Станок работает следующим образом.

Станок закрепляется за головку и шейку рельса при помощи зажима 2. 1 При включении двигателя 5 крутящий момент передается от него через зубчатую передачу (мультипликатор) 10, центробежную муфту 11 и клиноременную передачу 12 на абразивный диск 7.

Назначение муфты - автоматически 15 отключать двигатель при внезапной перегрузке.

Закончив резание головки, шейки и части подошвы рельса, абразивный 2Q диск 7 выводится из зоны резания и поднимается. Двигатель 5 выключается. Каретка 4 перемещается по цилиндрическим направляющим 3 на другую сторону рамы 1. Режущая головка 6 поворачивается вокруг оси А и приво25дится в рабочее положение. Двигатель 5 включается и происходит дорезание подошвы рельса с другой стороны.

Режущая головка облегчена, так

30 как не несет с собой массу двигателя. Она перемещается вместе с карет кой по цилиндрическим направляющим и затем перекидывается вокруг оси рычага на подшипнике скольжения. Реверс электродвигателя позволяет абразивному диску вращаться в разные стороны. Совокупность этих свойств позволяет сохранить одну и ту же базу для резания. Таким образом, изобретение позво ляет повысить производительность путем улучшения условий обслуживани станка и повысить точность резки рельсов за счет того, что режущая головка поворачивается в вертикальной плоскости при переходе в процессе резания с одной стороны рельс на другую, когда производится дорез ние, поэтому перебазировки абразивного диска не происходит, т.е. диск как начинал разрезку одной стороной, так и заканчивает ее той же стороной. Формула изобретения Рельсорезный станок, содержащий приводную режущую головку, установленную с возможностью поворота на раме, отличающийся тем, что, с целью повышения производительности и точности резкий рама снабжена направляющими с кареткой, при этом режущая головка установлена на каретке с возможностью поворота в вертикальной плоскости. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ПО заявке № 2458775/11, кл. Е 01 В 31/04, 1977. k Ь

12

Авторы

Даты

1982-08-23—Публикация

1981-01-06—Подача