Изобретение относится к абразивной обработке металлов и может быть использовано в суперфинишных станках а также как отдельное устройство для суперфиниширования устанавливаемое на токарных, карусельных и других станках.

Известно устройство для суперфиниширования, содержащее механизм осциллирования, цилиндр прижима бруска, инструментодержатель и. пневмораспределительныП узел с вращающимся распределительным золотником и , дросселем Щ .

Недостатком известного устройства является низкая надежность.

Цель изобретения - повышение надежности устройства.

Поставленная цель достигается тем, что механизм осциллирования выполнен в виде подвески, состоящей из двух корпусов, соединенных между собой при помощи гибких элементов, жестко за-, крепленных на корпусах, внутри которых помещен осциллирующий золотник, причем инструментодержатель установлен на одном из корпусов.

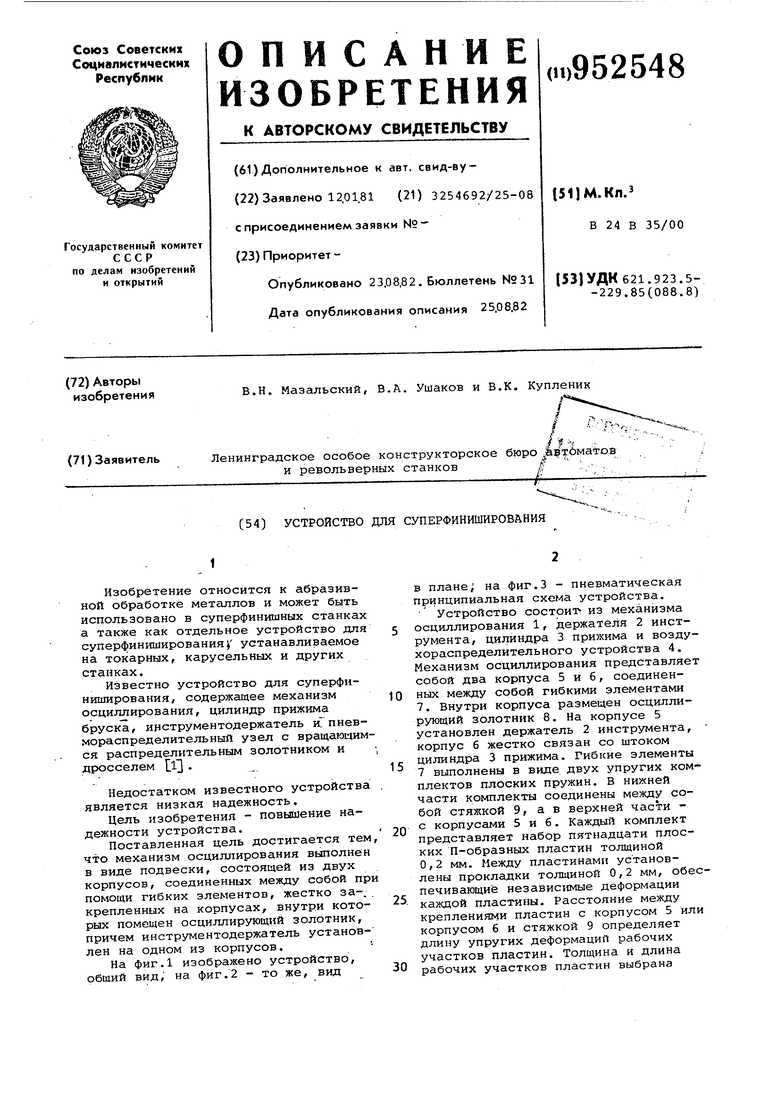

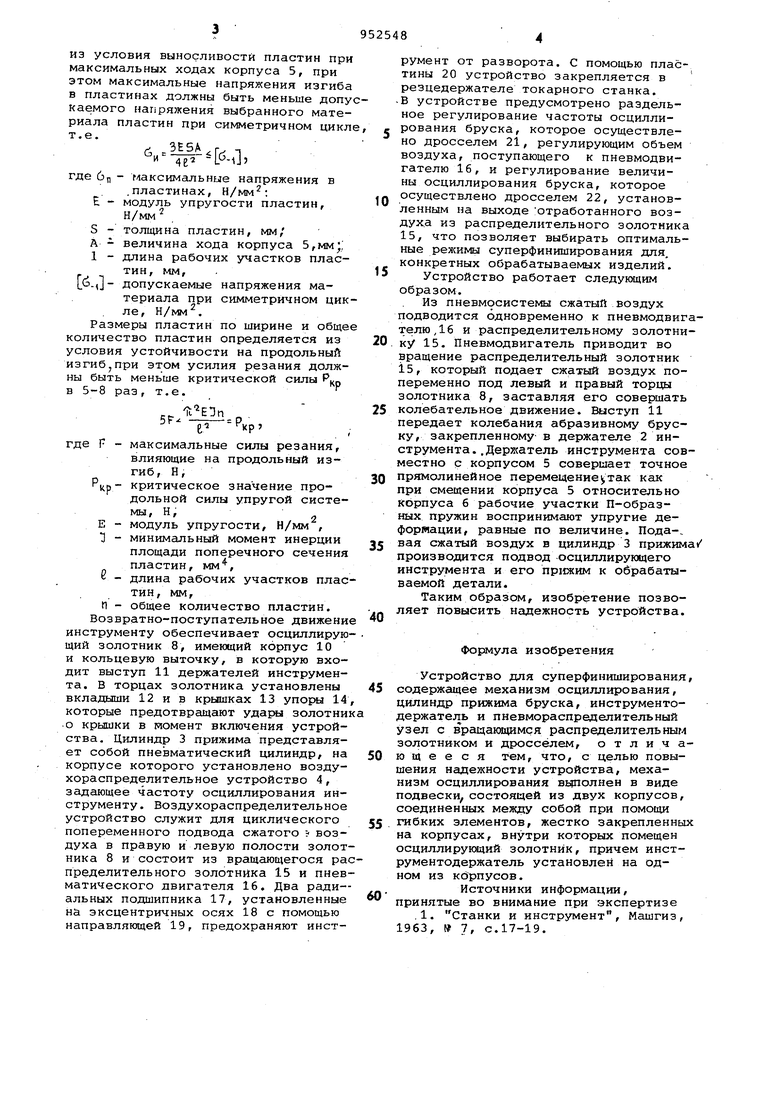

На фиг.1 изображено устройство, общий вид, на фиг.2 - то же, вид

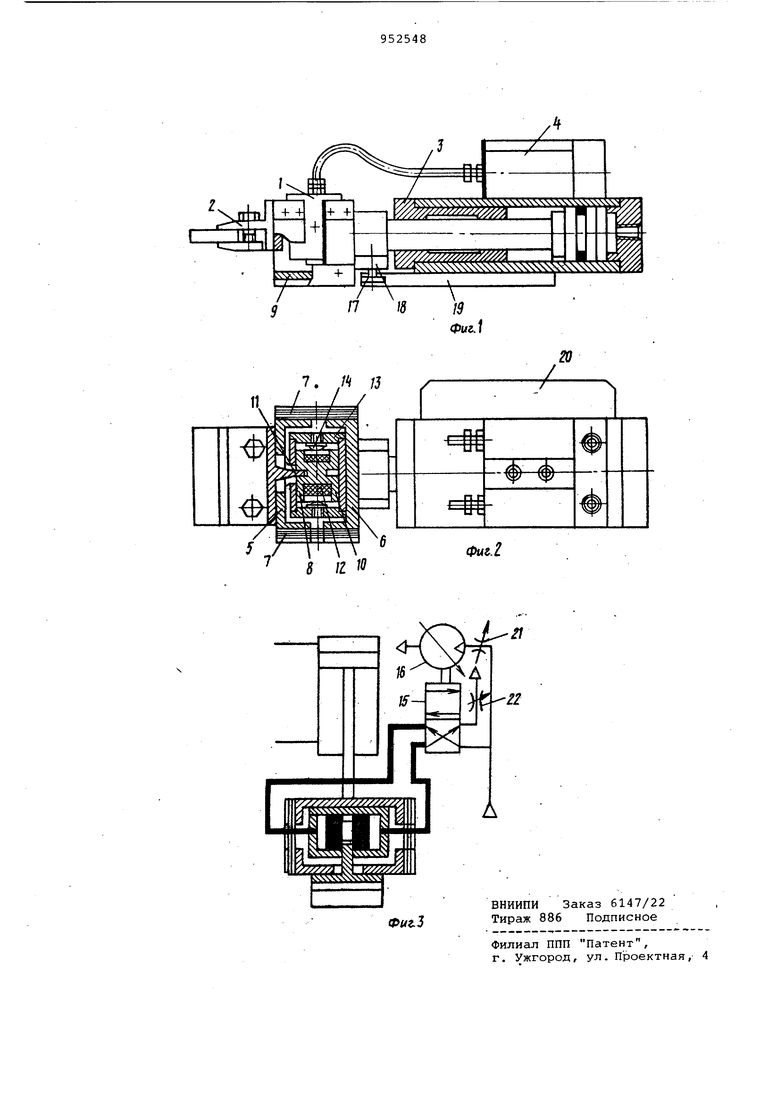

в плане; на фиг.З - пневматическая принципиальная схема устройства, Устройство сострит из механизма осциллирования 1, держателя 2 инструмента, цилиндра 3 прижима и воздухораспределительного устройства 4. Механизм осциллирования представляет собой два корпуса 5 и 6, соединенных между собой гибкими элементами 7. Внутри корпуса размещен осциллирующий золотник 8. На корпусе 5 установлен держатель 2 инструмента, корпус 6 жестко связан со штоком цилиндра 3 прижима. Гибкие элементы 7 выполнены в виде двух упругих комплектов плоских пружин. В нижней части комплекты соединены между собой стяжкой 9, а в верхней части с корпусами 5 и 6. Каждый комплект

20 представляет набор пятнадцати плоских П-образных пластин толщиной О,2 мм. Между пластинами установлены прокладки толщиной 0,2 мм, обеспечивающие независимые деформации

25 каждой пластины. Расстояние между креплениями пластин с корпусом 5 или корпусом 6 и стяжкой 9 определяет длину упругих деформаций рабочих участков пластин. Толщина и длина

30 рабочих участков пластин выбрана ИЗ условия выносливости пластин при максимальных ходах корпуса 5, при этом максимальные напряжения изгиба в пластинах должны быть меньше допу каемого напряжения выбранного материала пластин при симметричном цикл и где 6п- максимальные напряжения в .пластинах, Е - модуль упругости пластин, S - толщина пластин, мм, А - величина хода корпуса 5,мм|, 1 - длина рабочих участков пластин, мм, и.,- допускаемые напряжения материала при симметричном цик ле, Н/ми . Размеры пластин по ширине и обще количество пластин определяется из условия устойчивости на продольный изгибJпри этом усилия резания должны быть меньше критической силы Р| в 5-8 раз, т.е. е fkp) где F - максимальные силы резания, влияющие на продольный изгиб, И, P.h.- критическое значение продольной силы упругой системы, Н, Е - модуль упругости, Н/мм , - минимальный момент инерции площади поперечного сечения пластин, мм , 6 - длина рабочих участков плас тин, мм, п - общее количество пластин. Возвратно-поступательное движени инструменту обеспечивает осциллирую щий золотник 8, имеющий корпус 10 и кольцевую выточку, в которую входит выступ 11 держателей инструмента. В торцах золотника установлены вкладыши 12 и в крышках 13 упоры 14 которые предотвращают удары золотни о крышки в момент включения устройства. Цилиндр 3 прижима представляет собой пневматический цилиндр/ на корпусе которого установлено воздухораспределительное устройство 4, задающее частоту осциллирования инструменту. Воздухораспределительное устройство служит для циклического попеременного подвода сжатого воздуха в правую и левую полости золот ника 8 и состоит из вращающегося ра пределительного золотника 15 и пнев матического двигателя 16, Два радиальных подшипника 17, установленные на эксцентричных осях 18 с помощью направляющей 19, предохраняют инструмент от разворота. С помощью пластины 20 устройство закрепляется в резцедержателе токарного станка. В устройстве предусмотрено раздельное регулирование частоты осциллирования бруска, которое осуществлено дросселем 21, регулирующим объем воздуха, поступающего к пневмодвигателю 16, и регулирование величины осциллирования бруска, которое осуществлено дросселем 22, установленным на выходе отработанного воздуха из распределительного золотника 15, что позволяет выбирать оптимальные режимы суперфиниширования для, конкретных обрабатываемых изделий. Устройство работает следующим образом. Из пневмосистемы сжатый воздух подводится одновременно к пневмодвигателюДб и распределительному золотнику 15. Пневмодвигатель приводит во вращение распределительный золотник 15, который подает сжатый воздух попеременно под левый и правый торцы золотника 8, заставляя его совершать колебательное движение. Выступ 11 передает колебания абразивному бруску, закрепленному в держателе 2 инструмента. .Держатель инструмента совместно с корпусом 5 совершает точное прямолинейное перемещениеутак как при смещении корпуса 5 относительно корпуса б рабочие участки П-образных пружин воспринимают упругие деформации, равные по величине. Пода-, вая сжатый воздух в цилиндр 3 прижима/ производится подвод осциллирующего инструмента и его прижим к обрабатываемой детали. Таким образом, изобретение позволяет повысить надежность устройства. Формула изобретения Устройство для суперфиниширования, содержащее механизм осциллирования, цилиндр прижима бруска, инструментодержатель и пневмораспределительный узел с вращакицимся распределительным золотником и дросселем, отличающееся тем, что, с целью повышения надежности устройства, механизм осциллирования выполнен в виде подвески, состоящей из двух корпусов, соединенных между собой при помощи гибких элементов, жестко закрепленных на корпусах, внутри которых помещен осциллирукя4ий золотник, причем инструментодержатель установлен на одном из корпусов. Источники информации, принятые во внимание при экспертизе 1. Станки и инструмент, Машгиз, 1963, 7, с.17-19.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 1992 |

|

RU2074083C1 |

| УСТРОЙСТВО для СУПЕРФИНИШИРОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1968 |

|

SU231332A1 |

| Устройство для суперфиниширования шеек коленчатого вала | 1979 |

|

SU870090A2 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Устройство для суперфиниширования шеек коленчатого вала | 1973 |

|

SU649557A1 |

| Головка для одновременной финишной обработки шейки и галтелей | 1976 |

|

SU616117A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-12—Подача