Изобретение относится к технологическому оборудованию для обработки неметаллических материалов и может , быть использовано при разрезке пластин кремния, германия и др. твердых и хрупких материалов алмазным кругом.

Известен станок для резки изделий из керамических материалов, содержащий отрезной круг, раму с закрепленными на ней с помощью фланцев направляющими круглого сечения и установленную на них каретку с роликами, при этом ролики, установленные на одной из направляющих, выполнены призматического профиля, а фланцы расположены между направляющими и рамой и прикреплены к ним снизу с помощью винтов и штифта fl.

Наиболее близким к предлагаемому техническим решением является устройство для резки пластин полупроводниковых материалов, содержащее расположенный в корпусе шпиндель с режущим инструментом, каретку с приводом поперечного перемещения в виде ходового винта и гайки, каретку для продольного перемещения, направляющие для кареток, вакуумный стол для закрепления пластин и систему подачи смазочно-Ьхлаждающей среды C2j.

Недостатками известных устройств являются низкая производительность и неточность позиционирования каретки за счет накопления ошибки ходового винта.

Цель изобретения - повышение точности и производительности устройства.

Поставленная цель достигается

10 тем, что устройство для резки пластиь полу троводниковых материалов, содержащее расположенный в корпусе шпиндель с режущим инструментом, каретку с приводом поперечного пере15мещения в виде ходового винта и гай- ки, каретку для продольного перемещения, направляющие для кареток, вакуумный стол для закрепления пластины и систему подачи омазочно-охлаж20дающей среды, снабжено средством для коррекции поперечного перемещения каретки, выполненным в виде подпружиненного Г-образного рычага и регулировочной планки, причем один конец

25 рычага шарнирно соединен с гайкой, а другой - снабжен роликами, взаимодействующими с регулировочной планкой, при этом направляющие кареток установлены на аэростатических опоргл,

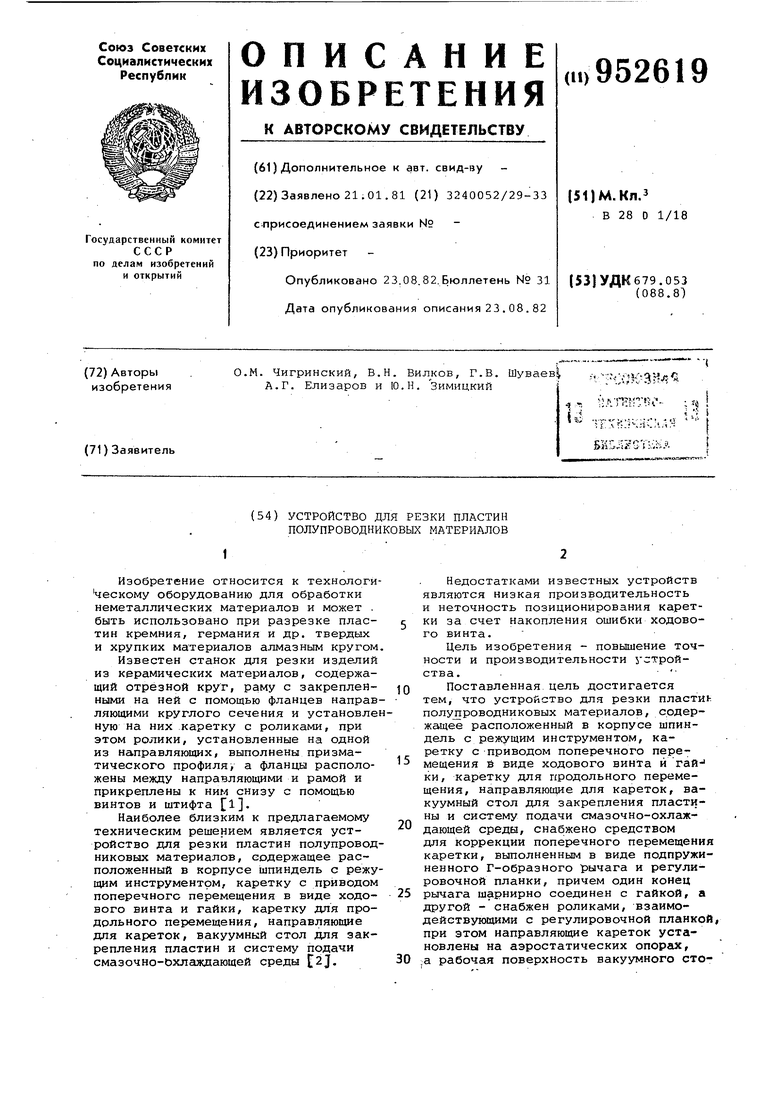

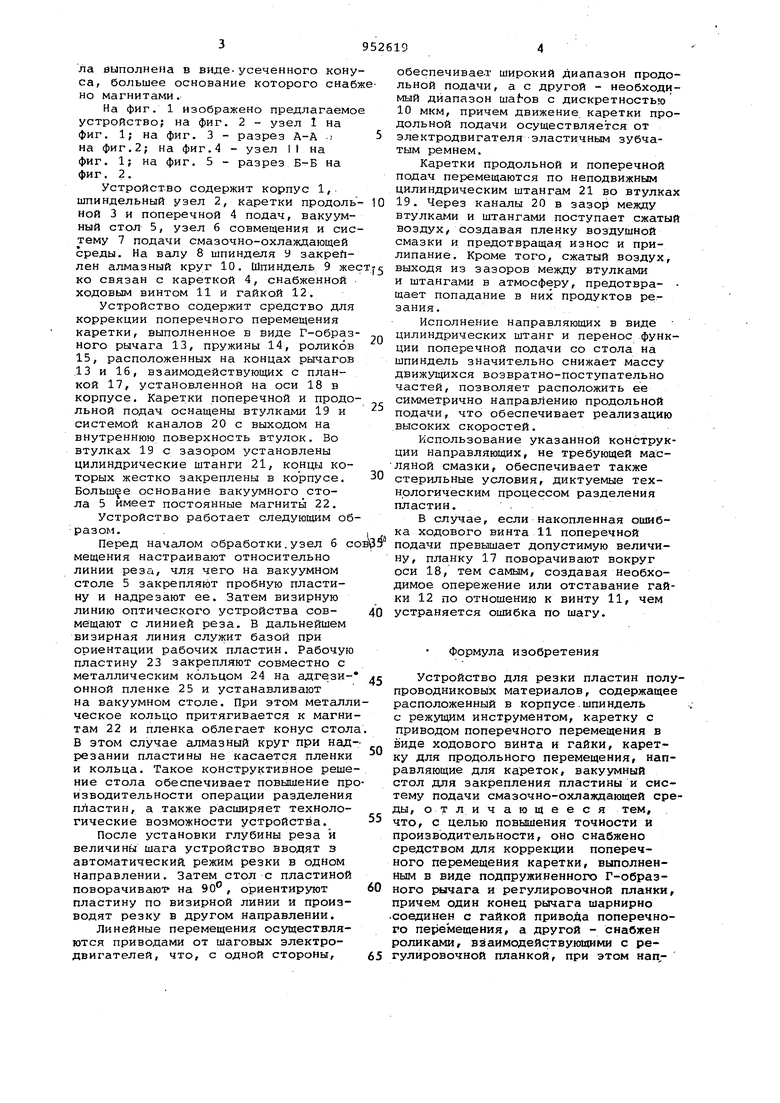

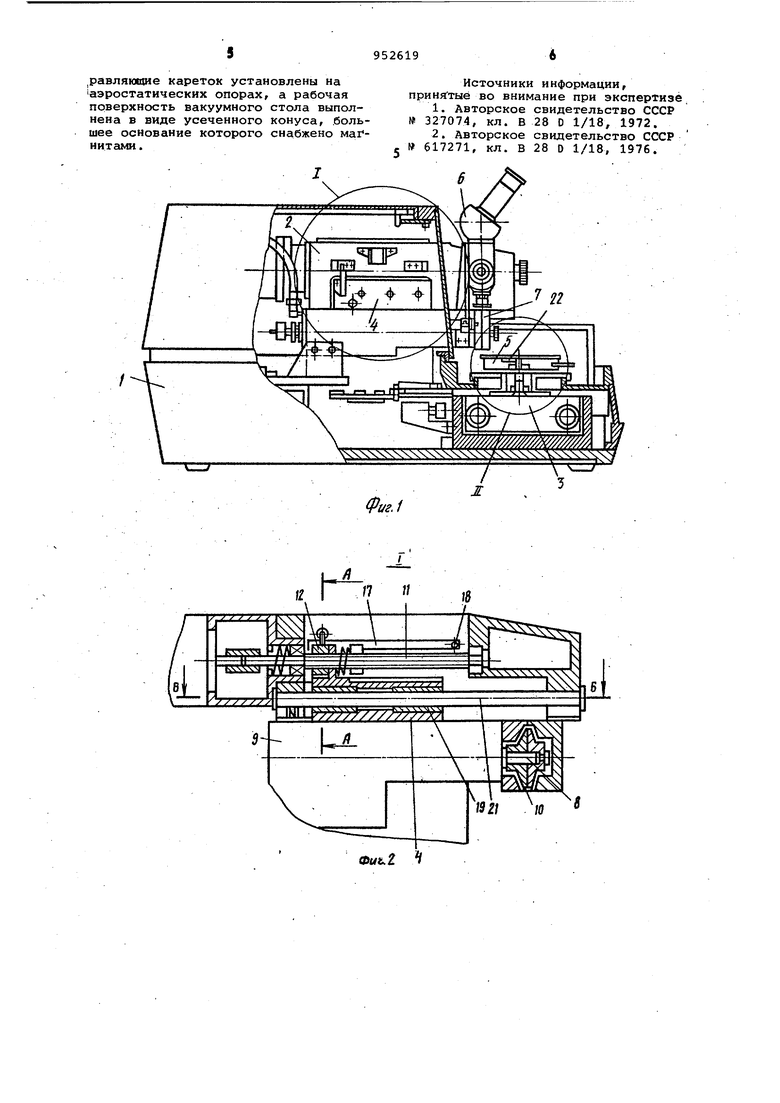

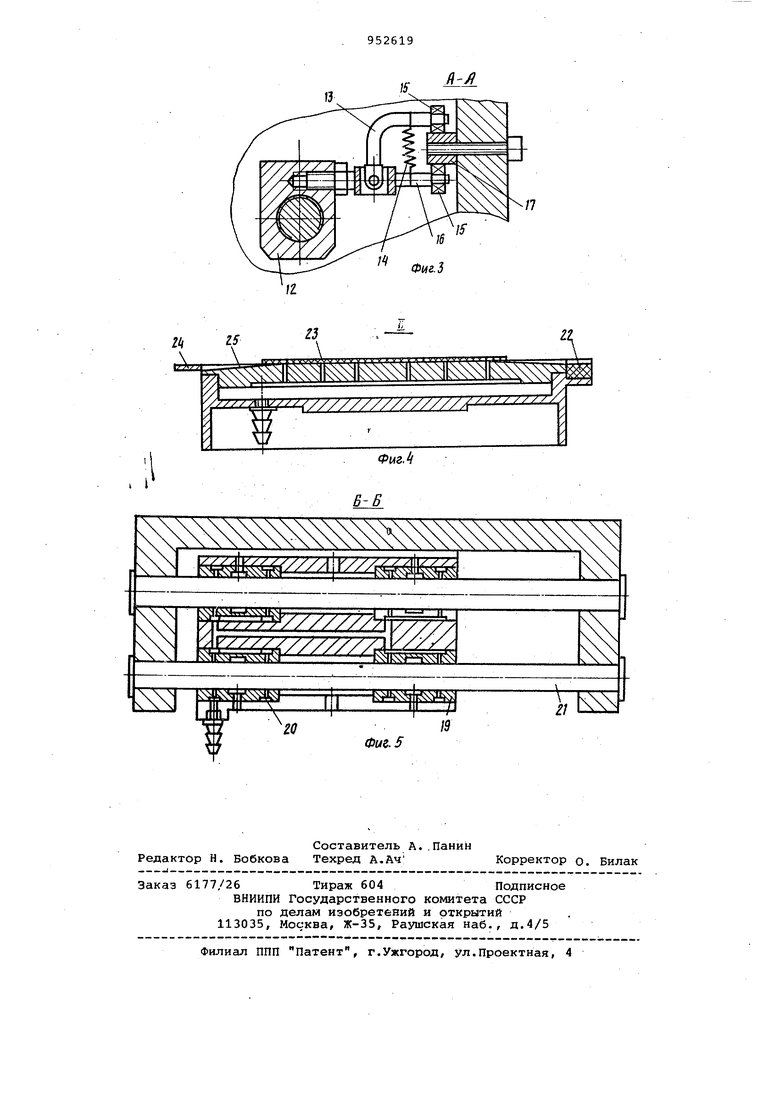

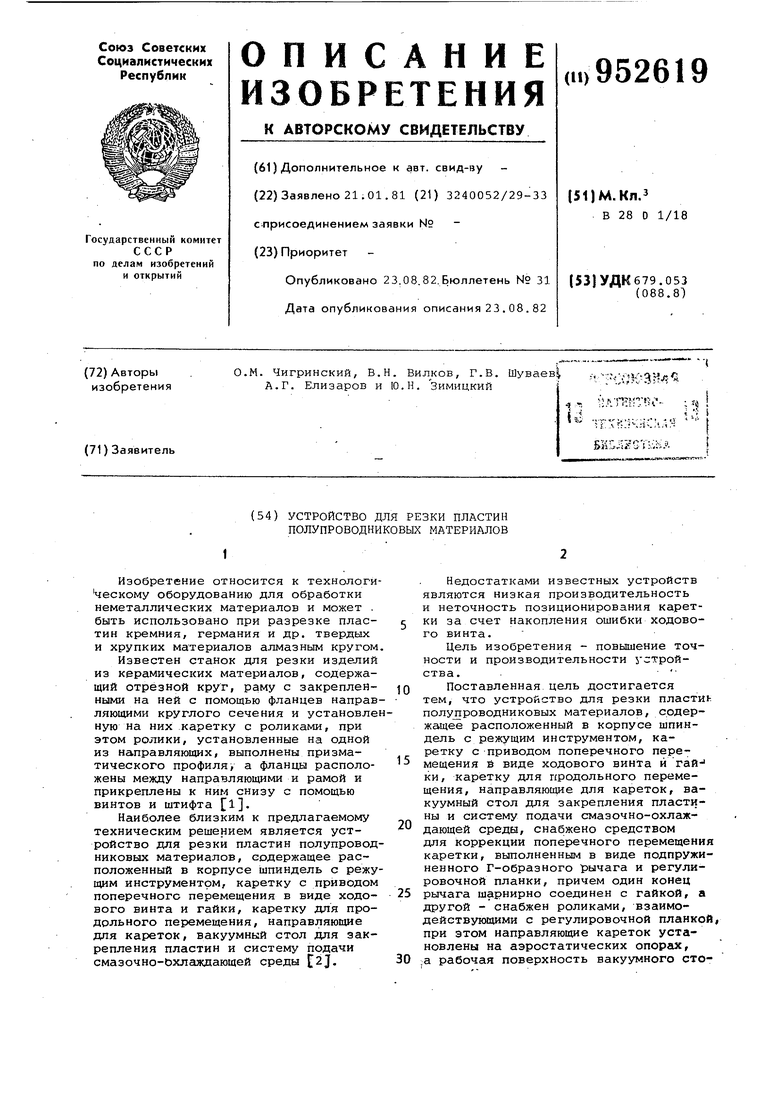

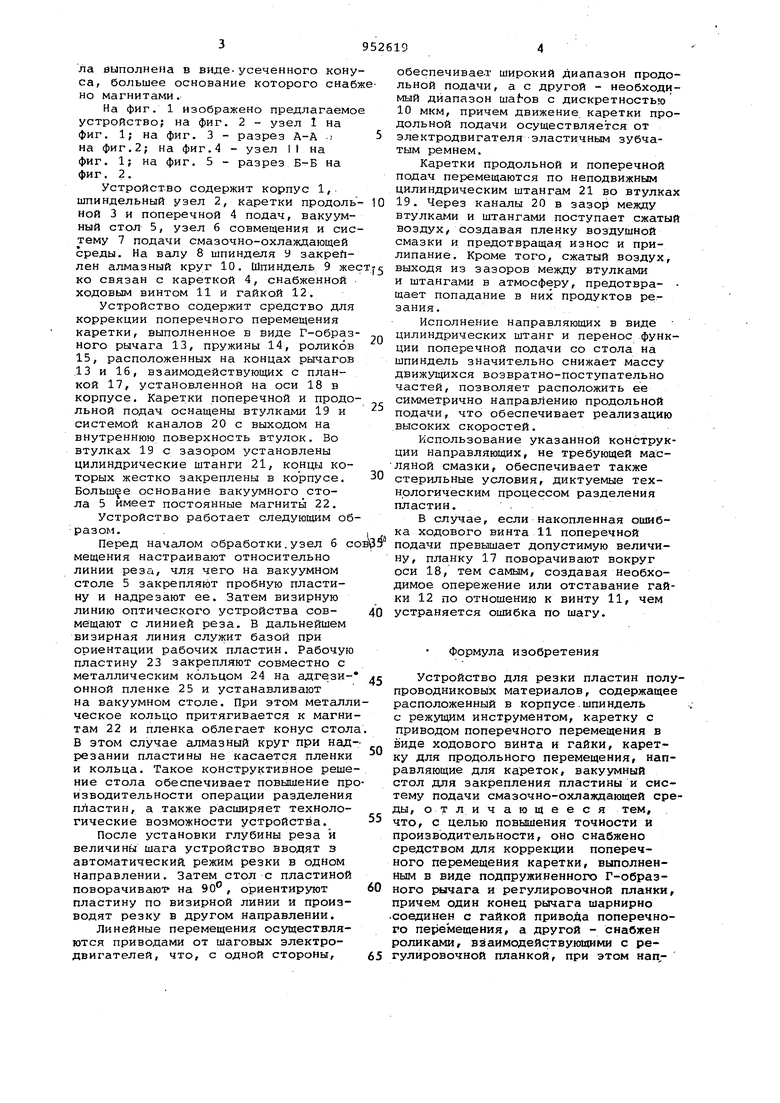

30 ;а рабочая поверхность вакуумного стоjia выполнена в виде- усеченного кону са, большее основание которого снаб но магнитами. На фиг. 1 изображено предлагаемо устройство; на фиг. 2 - узел 1 на фиг. 1; на фиг. 3 - разрез А-А ) на фиг.2; на фиг.4 - узел 11 на фиг. 1; на фиг, 5 - разрез Б-Б на фиг. 2. Устройство содержит корпус 1, шпиндельный узел 2, каретки продоль Ной 3 и поперечной 4 подач, вакуумный стол 5, узел б совмещения и сис тему 7 подачи смазочно-охлаждающей среды. На валу 8 шпинделя У закреплен алмазный круг 10. Шпиндель 9 же ко связан с кареткой 4, снабженной ходовым винтом 11 и гайкой 12. Устройство содержит средство для коррекции поперечного перемещения каретки, выполненное в виде Г-образ ного рычага 13, пружины 14, роликов 15, расположенных на концах рычагов 13 и 16, взаимодействующих с планкой 17, установленной на оси 18 в корпусе. Каретки поперечной и продо льной подач оснащены втулками 19 и системой каналов 20 с выходом на внутреннюю поверхность втулок. Во втулках 19 с зазором установлены цилиндрические штанги 21, конщл которых жестко закреплены в корпусе. Большее основание вакуумного стола 5 имеет постоянные магниты 22. Устройство работает следующим об разом. . Перед началом обработки.узел 6 с мещения настраивают относительно линии реза, чля чего на вакуумном столе 5 закрепляют пробную пластину и надрезают ее. Затем визирную линию оптического устройства совмещают с линией реза. В дальнейшем визирная линия служит базой при ориентации рабочих пластин. Рабочую пластину 23 закрепляют совместно с металлическим кольцом 24 на адгезионной пленке 25 и устанавливают на вакуумном столе. При этом металл ческое кольцо притягивается к магни там 22 и пленка облегает конус стол В этом случае алмазный круг при над резании пластины не касается пленки и кольца. Такое конструктивное реше ние стола обеспечивает повышение пр изводительности операции разделения пластин, а также расширяет технологические возможности устройства. После установки глубины реза и величины шага устройство вводят з автоматический режим резки в одном направлении. Затем стол с пластиной поворачиваю-р на , ориентируют пластину по визирной линии и производят резку в другом направлении. Линейные перемещения осуществляются приводами от шаговых электродвигателей, что, с одной стороны, обеспечивает широкий диапазон продольной подачи, а с другой - необходимый диапазон с дискретностью 10 мкм, причем движение каретки продольной подачи осуществляется от электродвигателя эластичным зубчатым ремнем. Каретки продольной и поперечной подач перемещаются по неподвижным цилиндрическим штангам 21 во втулках 19. Через каналы 20 в зазор мелшу втулкшли и штангами поступает сжатый воздух, создавая пленку воздушной смазки и предотвращая износ и прилипание. Кроме того, сжатый воздух, выходя из зазоров между втулками и штангами в атмосферу, предотвращает попадание в них продуктов ре:зания. Исполнение направляющих в виде цилиндрических штанг и перенос функции поперечной подачи со стола на шпиндель значительно снижает массу движущихся возвратно-поступательно частей, позволяет расположить ее симметрично направлению продольной подачи, что обеспечивает реализацию высоких скоростей. Использование указанной конструкции направляющих, не требующей масляной смазки, обеспечивает также стерильные условия, диктуемые технологическим процессом разделения пластин. . В случае, если накопленная ошибка ходового винта 11 поперечной подачи превышает допустимую величину, планку 17 поворачивают вокруг оси 18, тем самым, создавая необходимое опережение или отставание гайкн 12 по отношению к винту 11, чем устраняется ошибка по шагу. Формула изобретения Устройство для резки пластин полупроводниковых материалов, содержащее расположенный в корпусе.шпиндель с режущим инструментом, каретку с приводом поперечного перемещения в виде ходового винта и гайки, каретку для продольного перемещения, направляющие для кареток, вакуумный стол для закрепления пластины и систему подачи смазочно-охлаждающей среды, отличающееся тем, что, с целью повышения точности и производительности, оно снабжено средством для коррекции поперечного перемещения каретки, вьтолненным в виде подпружиненного Г-образного рычага и регулировочной планки, причем один конец рычага шарнирно соединен с гайкой привода поперечного перемещения, а другой - снабжен роликами, взаимодействующими с регулировочной планкой, при этом нап,,равлякявие кареток установлены на аэростатических опорах, а рабочая поверхность вакуумного стола выполнена в виде усеченного конуса, .большее основание которого снабжено Mai нитами.

Источники информации, принятыё во внимание при экспертизе

1.Авторское свидетельство СССР № 327074, кл. В 28 О 1/18, 1972.

2.Авторское свидетельство СССР 5 617271, кл. в 28 О 1/18, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки пластин | 1986 |

|

SU1359139A1 |

| Устройство для резки пластин полупроводниковых материалов | 1989 |

|

SU1712163A1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2521557C1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| КАМНЕОБРАБАТЫВАЮЩИЙ МНОГОДИСКОВЫЙ СТАНОК С ДВОЙНЫМ МОДУЛЕМ ВРАЩЕНИЯ И РАБОЧЕЙ ПОДАЧИ ЗАГОТОВОК | 2007 |

|

RU2348522C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БЛОКОВ КАМНЯ | 1996 |

|

RU2097182C1 |

| Устройство для подачи листового материала в зону обработки | 1981 |

|

SU988427A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

А

м

/

77/77

i:

у / X Y У

13 2J .jo

ч

. I

B-S

Авторы

Даты

1982-08-23—Публикация

1981-01-21—Подача