(5) ПРЕСС-ФОРМА ДЛЯ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для жидкой штамповки полых отливок | 1983 |

|

SU1133027A1 |

| Пресс-форма | 1979 |

|

SU854577A1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Пресс-форма для штамповки из жидкого металла | 1978 |

|

SU789232A1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

| Способ жидкой штамповки биметаллических отливок | 1986 |

|

SU1560385A1 |

| Способ штамповки лопаточных колес | 1979 |

|

SU854578A1 |

| Пресс-форма для штамповки из жидкого металла | 1981 |

|

SU996088A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2019 |

|

RU2691018C1 |

1

Изобретение относится к литейному производству, в частности к штамповке iH3 жидкого металла.

Наиболее близкой к предлагаемой - . является пресс-форма для жидкой штамповки, содержащая подвижную матрицу съемник, пуансон и стойки. Съемник поддерживается в верхнем исходном положении упругими элементами - пружинами, надетыми на стойки, которые служат направляющими при перемеще НИИ съемника по вертикали. Матрица также установлена на пружинах. Пуансон жестко крепится к верхней плите и при движении вниз проходит сквозь отверстие в съемнике и двигается с ним как единое целое по направляющим стойкам. После соприкосновения съемника с матрицей образуется закрытая полость, в которую при дальнейшем движении матрицы, пуансона и съемника перемещается металл, производя формообразование отливки. После уплотнения отливки пуансон

поднимается, матрица возвращается в исходное положение. Отливки извлекают из матрицы вместе с пуансоном и снимают с него при подходе съемника к упорам на направляющих стойках 13.

Недостаток известной конструкции заключается в том, что при получении высоких отливок упругие элементы, поддерживающие съемник в верхнем положении, увеличиваются до размеров, при которых работают на пределе допустимых нагрузок сжатия (таким образом, быстро выходят из строя) или же вообще не хватает их рабочего хода о

. Цель изобретения - повышение надежности работы пресс-формыо

Указанная цель достигается тем, что в известном устройстве, содер;кащем матрицу, пуансон, съемник с упругими элементами и стойки, установленные на основании, упругие элементы выполнены в виде подпружиненных стержней с роликами, горизонтально размещенных в съёмнике, на внутренних поверхностях стоек выполнены направляющие канавки под тупым углом к основанию, при этом ролики стержней размещены в направляющих канавках стоек.

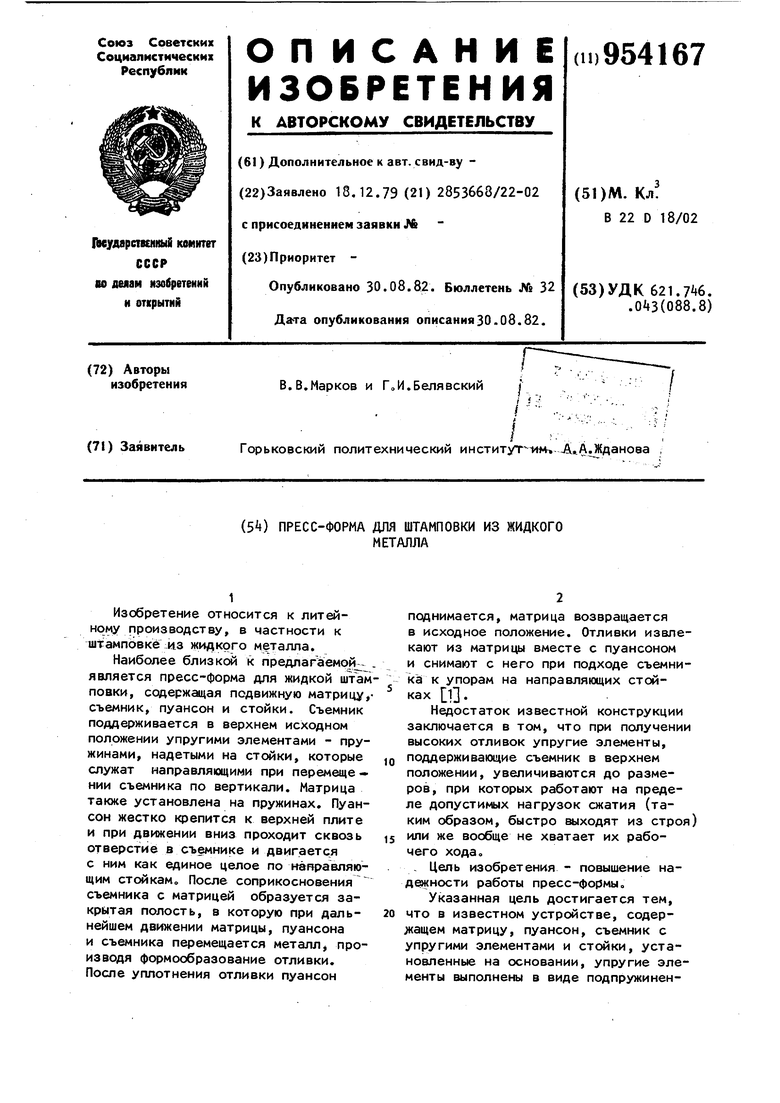

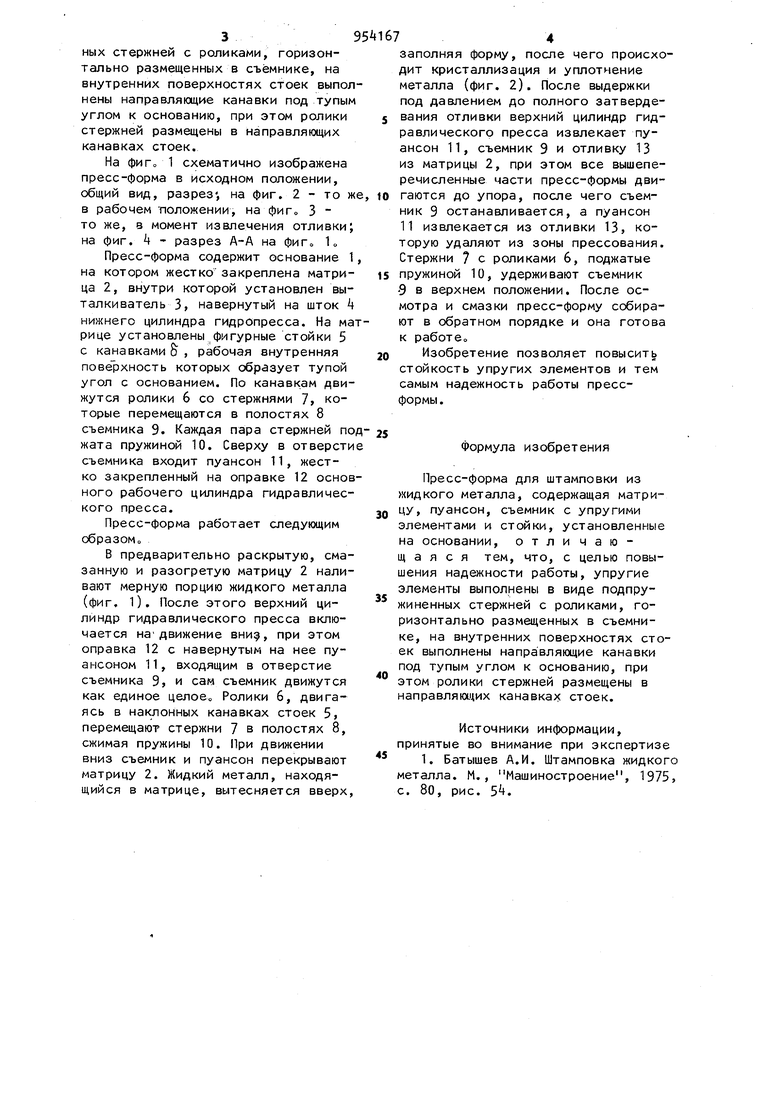

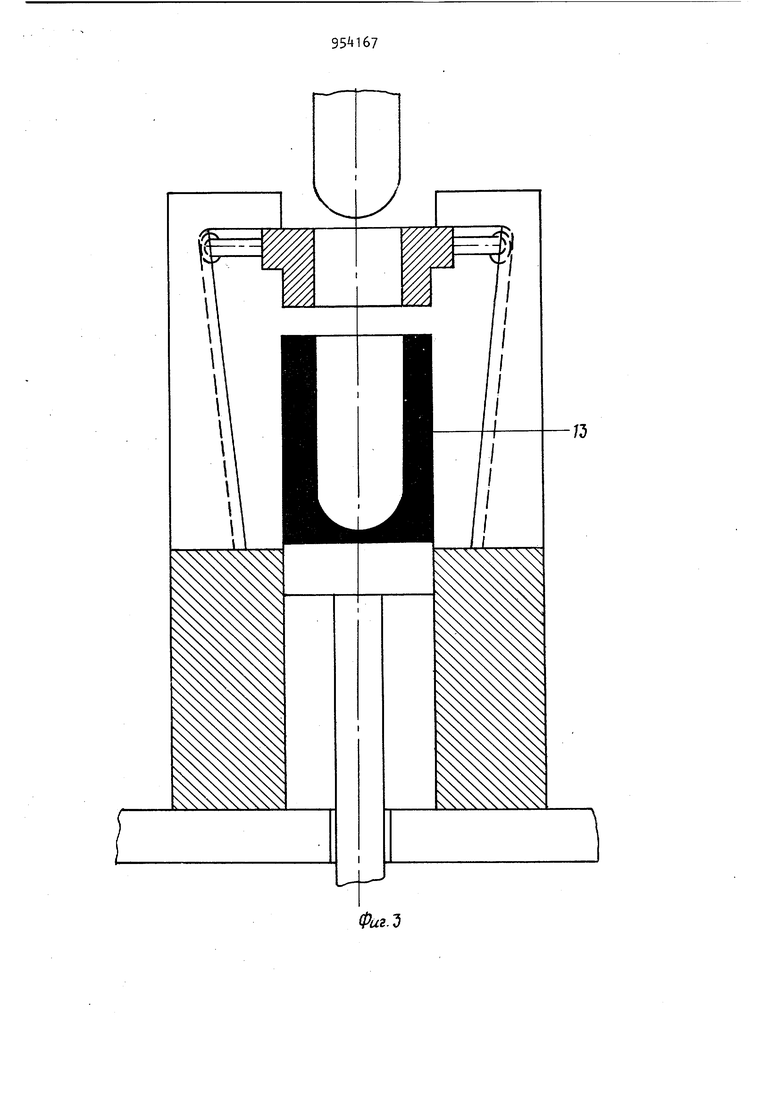

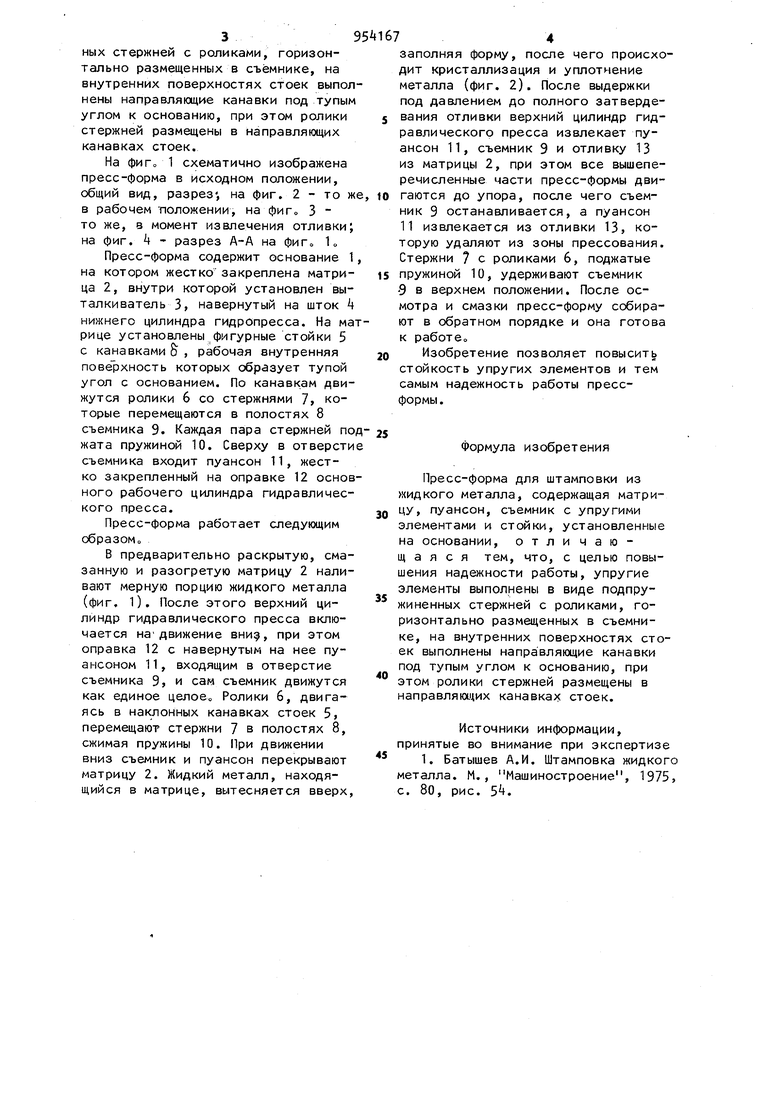

На фиг„ 1 схематично изображена пресс-форма в исходном положении, общий вид, разрез , на фиг. 2 - то же в рабочем положении, на фиг„ 3 то же, в момент извлечения отливки; на фиг. k - разрез А-А на фиг К

Пресс-форма содержит основание 1, на котором жестко закреплена матрица 2, внутри которой установлен выталкиватель 3, навернутый на шток 4 нижнего цилиндра гидропресса. На матрице установлены фигурные стойки 5 с канавками & , рабочая внутренняя поверхность которых образует тупой угол с основанием. По канавкам движутся ролики 6 со стержнями 7, которые перемещаются в полостях 8 съемника 9. Каждая пара стержней поджата пружиной 10. Сверху в отверстие съемника входит пуансон 11, жестко закрепленный на оправке 12 основного рабочего цилиндра гидравлического пресса.

Пресс-форма работает следующим образомо

В предварительно раскрытую, смазанную и разогретую матрицу 2 наливают мерную порцию жидкого металла (фиг, 1). После этого верхний цилиндр гидравлического пресса включается надвижение вни, при этом оправка 12 с навернутым на нее пуансоном 11, входящим в отверстие съемника 3, и сам съемник движутся как единое целое Ролики 6, двигаясь в наклонных канавках стоек 5, перемещают стержни 7 в полостях 8, сжимая пружины 10. При движении вниз съемник и пуансон перекрывают матрицу 2. Жидкий металл, находящийся в матрице, вытесняется вверх,

заполняя форму, после чего происходит кристаллизация и уплотнение металла (фиг. 2). После выдержки под давлением до полного затвердевания отливки верхний цилиндр гидравлического пресса извлекает пуансон 11, съемник 9 и отливку 13 из матрицы 2, при этом все вышеперечисленные части пресс-формы двигаются до упора, после чего съемник 9 останавливается, а пуансон 11 извлекается из отливки 13, которую удаляют из зоны прессования. Стержни 7 с роликами 6, поджатые

пружиной 10, удерживают съемник Э в верхнем положении. После осмотра и смазки пресс-форму собирают в обратном порядке и она готова к работе

Изобретение позволяет повысить стойкость упругих элементов и тем самым надежность работы прессформы .

Формула изобретения

Пресс-форма для штамповки из жидкого металла, содержащая матриЦУ пуансон, съемник с упругими элементами и стойки, установленные на основании, отли чающаяся тем, что, с целью повышения надежности работы, упругие элементы выполнены в виде подпружиненных стержней с роликами, горизонтально размещенных в съемнике, на внутренних поверхностях стоек выполнены направляющие канавки под тупым углом к основанию, при этом ролики стержней размещены в направляющих канавка ; стоек.

Источники информации, принятые во внимание при экспертизе 1. Батышев А.И. Штамповка жидкого металла. М., Машиностроение, 1975, с. 80, рис. 5.

Фиг.1

Фиг. 2

Фиг.Ъ

А-/I

ФигЛ

Авторы

Даты

1982-08-30—Публикация

1979-12-18—Подача