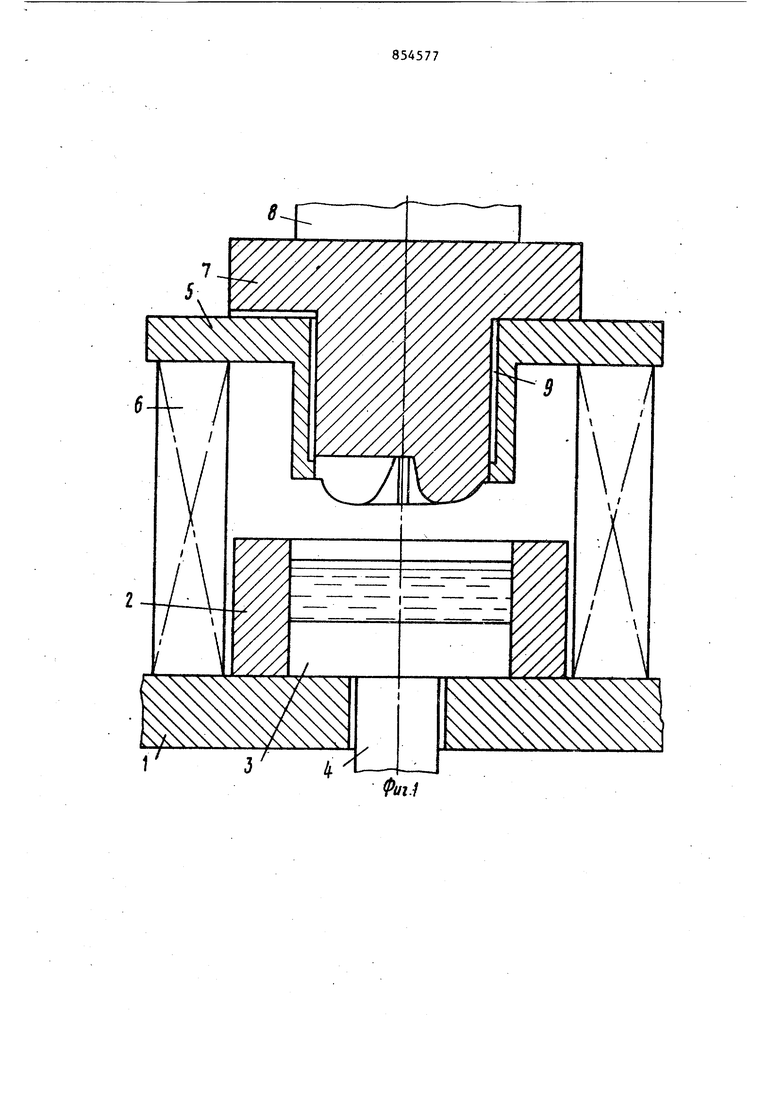

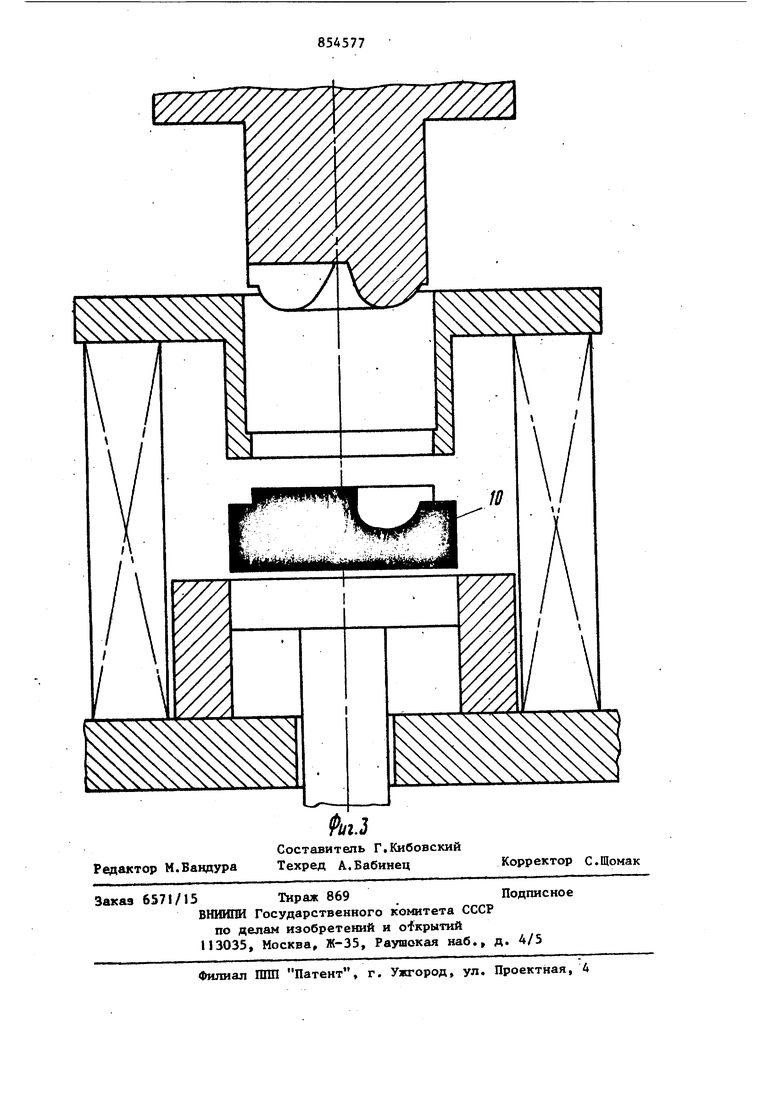

Изобретение относится к металлургии, в частности к специальным устройствам для литья, а именно к конструкциям пресс-форм для штамповк из жидких сплавов. Известна пресс-форма, содержащая неподвижную матрицу, съемник отливок перемещающийся вдоль вертикальных направляющих колонн, которые жестко соединены с подвижной матрицей, и пуансон с канала1 ш. Пуансон расположен над матрицей и перемещается в от верстии съемника. В неподвижную раскрытую матрицу напивают порцию жидко го металла, а опускающийся пуансон производит формообразование и прессование отливки. После выдержки под давлением пуансон поднимается,а съем ник, взаимодействующий с упорами вертикальш11Х направляющих колонн, снимает с него отливку l. Недостаток пресс-формы - отсутств швода воздуха из формы и, следовательно, невозможность качественного изготовления тонкостенных лопаточных колес. Цель изобретения - повышение качества отливок. Поставленная цель достигается тем, что в устройстве,содержащем пуансон с каналами, образующими лопатки, матрицу и съемник, внутренний диаметр съемника выполнен больше диаметра пуансона с образованием между ними кольцевой полости, сообщакхцейсА с каналами пуансона, при этом ширина полости меньше толщины лопаток. На фиг. 1 изображена предлагаемая пресс-форма, исходное положение; на фиг. 2 - то же, рабочее положение; на фиг. 3- то же, извлечение отливки. На монтажной плите I жестко установлена матрица 2, дно матрицы оформпено подвижным поршнем 3 цилиндрической формы, навернутым на шток 4 нижнего, вспомогательного цилиндра гидропресса. Над матрицей соосно с ней установлен съемник 5 с помощью пружинных элементов 6. Сверху входит пуансон 7, навернут1Лй на оправку 8, прикрепленную к верхней траверсе оЬновногр цилиндра гидропресса, Меяоду пуансоном и съемником выполнена кольцевая полость 9, соеди няющаяся с каждой из лопаток узким каналон. Пресс-форма работает следующим образом, В предварительно раскрытую, смазанную и разогретую матрицу 2 наливают мерную порцию жидкого металла (фиг. 4), После этого верхний цилиндр -гидропресса включается на движение вниз, при этом оправка 8 q навернутымна нее пуансоном 7, вхо дящим в отверстие съемника, двигаетс как единое целое, сжимая пружинные элементы 6 и, опускаясь перекрывает матрицу 2, Жидкий металл, находящийся в матр це, вытесняется вверх, заполняя канал, образующий тепло лопатки, поэта но, В самом начале лопатка заполняет по линии сопряжения лопатки и тепла отливки равномерно, с образованием воздушного пузыря в верхней части ло ние составляет незначительную часть давления прессования. С нарастанием давления воздушный пузырь сжимается и давление в нем резко возрастает до давления прессования, В этот момент еще не затвердевший металл простреливается из лопатки вместе с воздушным пузырем в кольцевую полость 9 и там затвердевает в виде облоя. По окончании формообразования отливки начинается уплотнение и кристаллизация металла (фиг, 2). После выдержки под давлением верхний цилиндр гидропресса включается на движение вверх, извлекая оправку 8, пу аисон 7, съемник 5 и отливку 10 из 7 . 2, при этом все перечисленматрицыные части пресс-формы двигаются до упора, после чего съемник 5 останавливается, а пуансон 7, навернутый на оправку 8, извлекается из отливки 10 и съемника 5, деталь падает на матрицу и удаляется из зоны прессо- . вания. После осмотра и смазки прессформа собирается в обратном порядке и готова к работе. Испытания предлагаемой пресс-формы проводились на детали колесо гидромуфты дизельного двигателя. Деталь изготавливалась из целой заготовки методом фрезерования с последующей слесарной доводкой. Изготовление этой детали удовлетворительного. качества по внешним и внутренним свойствам в известных преСс-формах невозможно сложности и своеобразности отливки. Полученная партия отливок в предлагаемой пресс-форме в количестве 100 штук имеет поверхность хорошего качества без спаев и недоливов при высокой чистоте поверхности и высоких механических свойствах. Формула изобретения Пресс-форма, преимущественно для получения лопаточшлх колес, содержащая матрицу, пуансон с каналами для образования лопаток и съемник, о тличающаяся тем, что, с целью повьппения качества отливок, внутренний диаметр съемника выполнен больше диаметра пуансона с образованием между ними кольцевой полости, сообщающейся с каналами пуансона, при этом ширина полости меньше толщины лопаток, Источники информации, принятые во HBHMamie при экспертизе 1. Патент Японии № 32833, кл, 11 В 01, опублик. 1970,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки лопаточных колес | 1979 |

|

SU854578A1 |

| Пресс-форма для штамповки из жидкого металла | 1979 |

|

SU954167A1 |

| Пресс-форма для штамповки из жидкого металла | 1978 |

|

SU789232A1 |

| Способ жидкой штамповки биметаллических отливок | 1986 |

|

SU1560385A1 |

| Многогнездная пресс-форма для штам-пОВКи из жидКОгО МЕТАллА | 1979 |

|

SU806249A1 |

| Штамп для штамповки из жидкогоМЕТАллА | 1979 |

|

SU793711A1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043854C1 |

| Устройство для литья с кристаллизацией под давлением | 1975 |

|

SU549254A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

Авторы

Даты

1981-08-15—Публикация

1979-11-11—Подача