1: :

Изобретение относится к литейному производству, в Частности к штамповке ,из жидкого металла и предназ-. начено для получения отливок с отверстиями или полостями на боковых поверхностях.

.Наиболее близкой к изобретению по технической сущности и достигаемому результату являет :я пресс-форма .для жидкрй штамповки, содержащая матрицу с боковыми стержнями, пуансон, приводы перемещения боковых стержней СП.:

Недостатком изв.естной пресс-формы является низкое качество отливок по плотности. При формировании отливки образуетс)ч несколько тепловых центров: выше стержней, между стержнями и ниже стержней. Уплотнение теплов-ых центров затруднено, поскольку на боковых стенках матрицы и пуансона образуется корка металла, а на уровне стержней перегородка из затвердевшей корки металла. На деформацию корки расходуется большая часть усилия пресса, в результате чего его оказывается недостаточным для уплотнения тепловых центров и в них образуются усадомные раковины и пористость. При повышении давления пресса может произойти изгиб стержней.

Цель изобретения - повышение каIQ чества отливок и надежности работы.

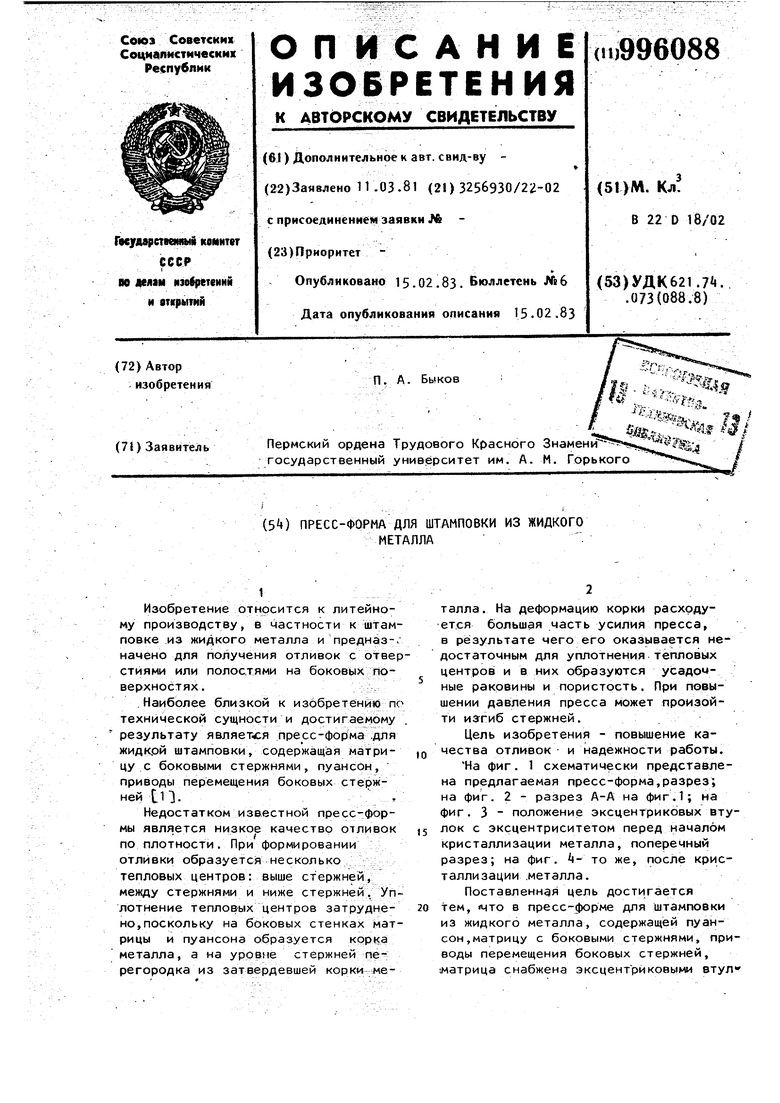

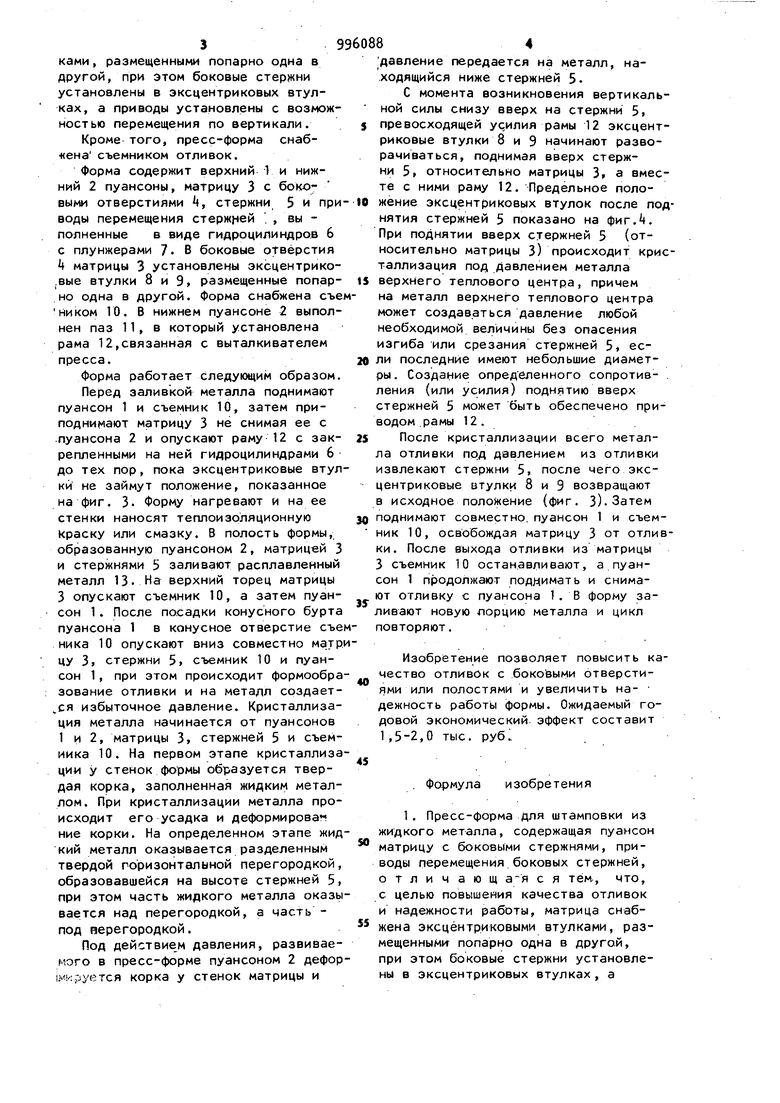

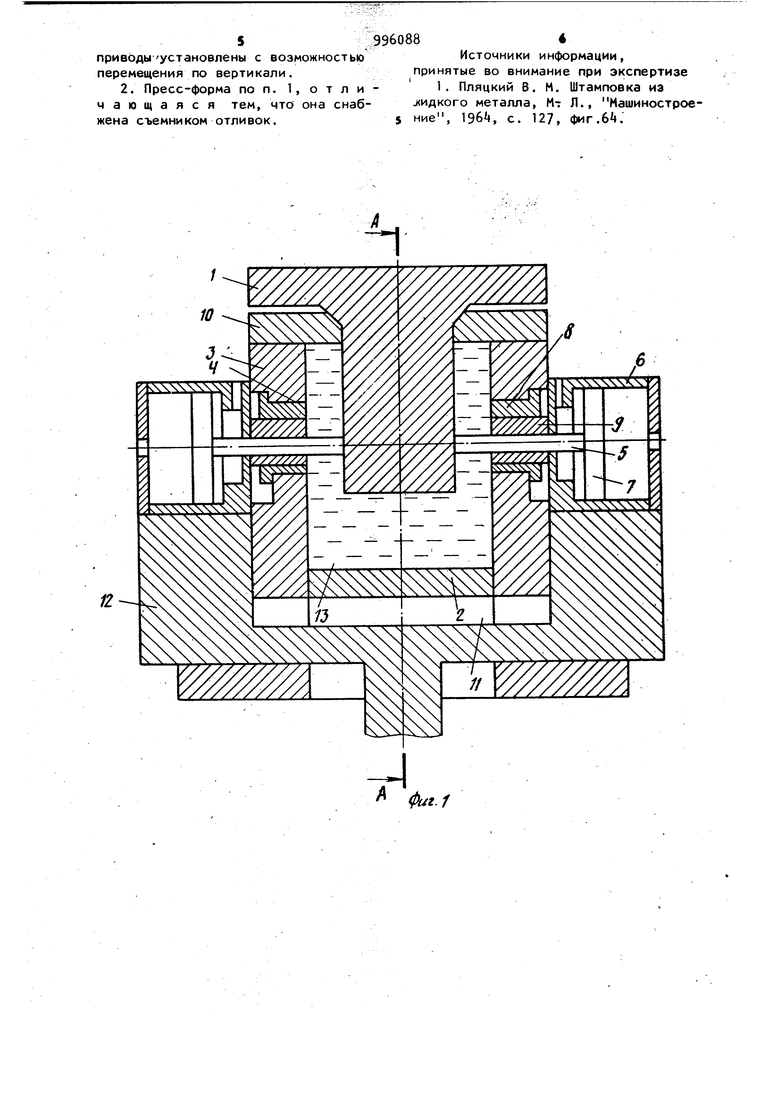

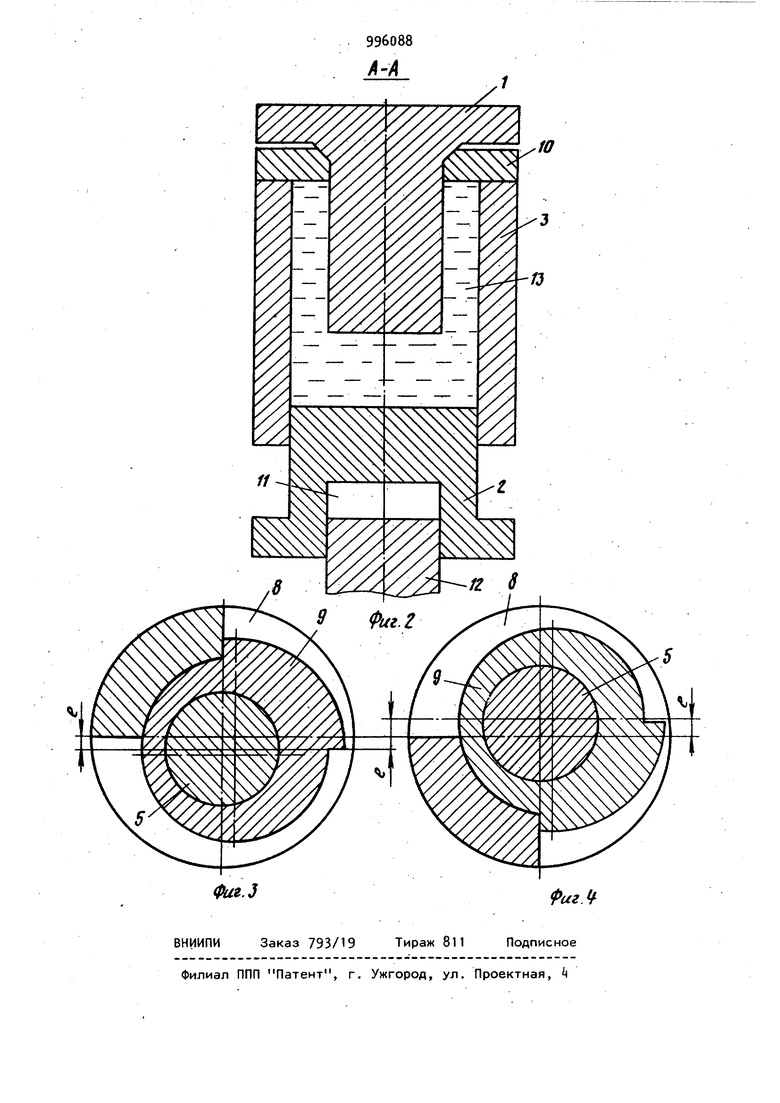

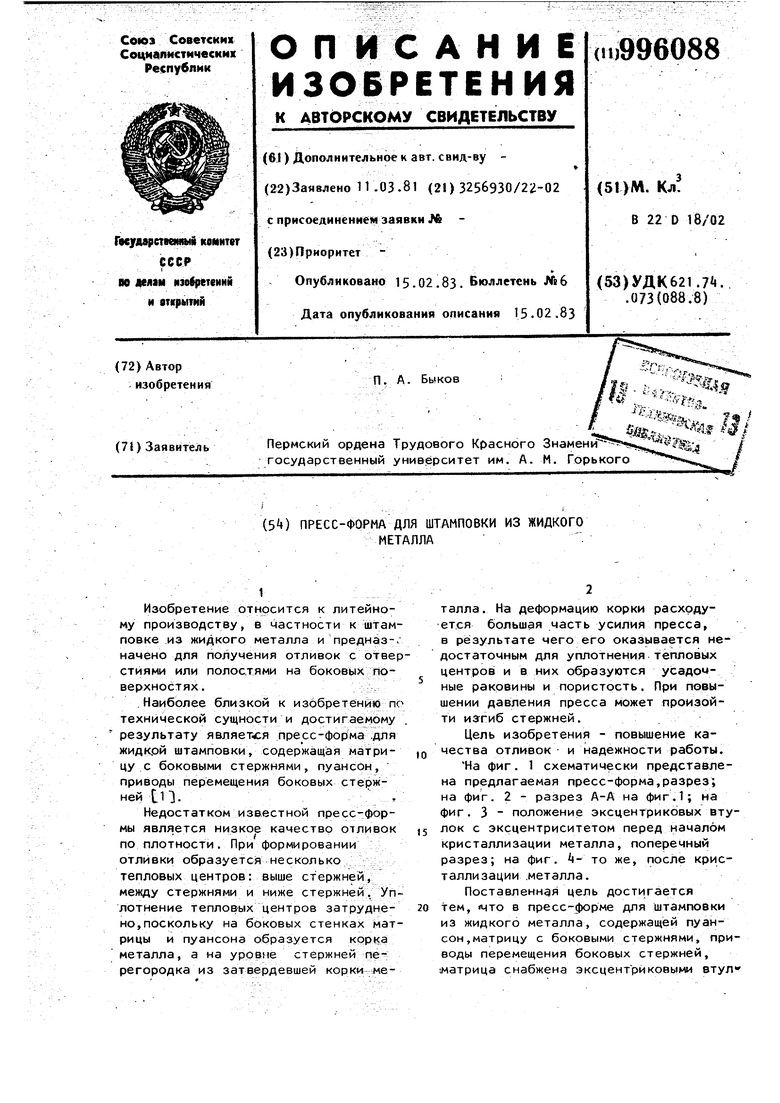

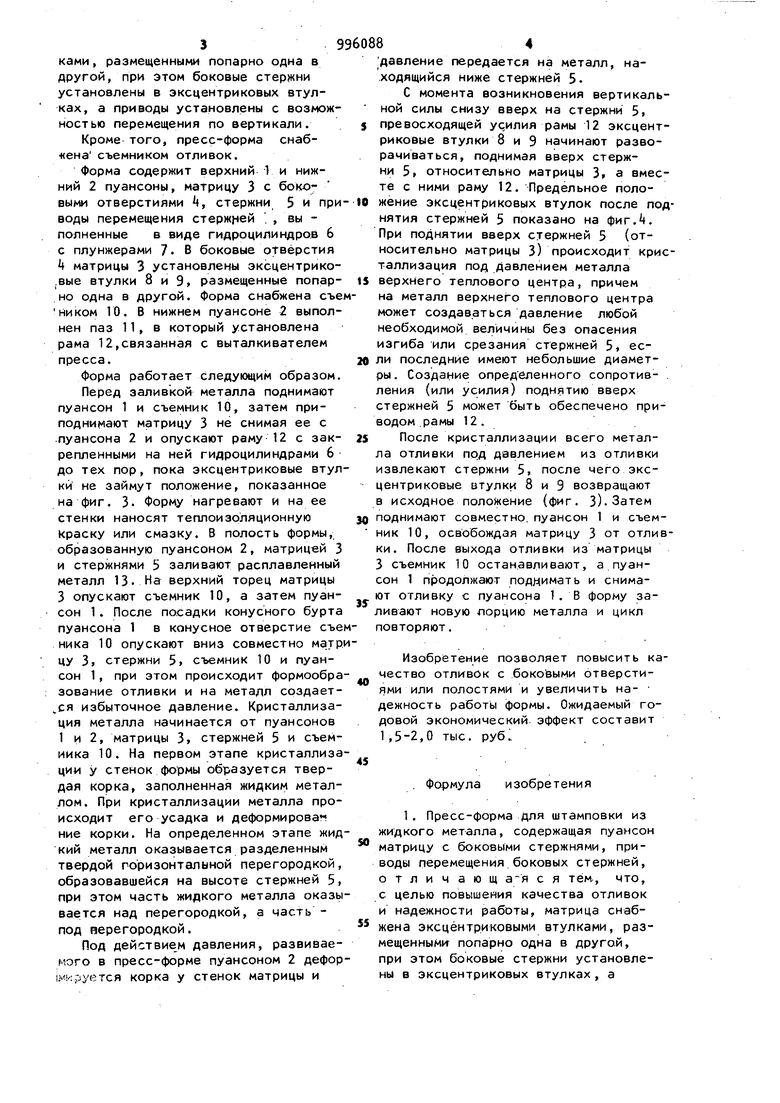

На фиг. 1 схематически представлена предлагаемая пресс-форма,разрез; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - положение эксцентриковых втуJ5 лок с эксцентриситетом перед началом кристаллизации металла, поперечный разрез; на фиг. 4- то же, после кристаллизации .металла.

Поставленная цель достигается

20 тем, «что в пресс- рме для штамповки из жидкого металла, содержащей пуансон,матрицу с боковыми стержнями, приводы перемещения боковых стержней, матрица снабжена эксцентриковыми втул 9 ками, размещенными попарно одна в другой, при этом боковые стержни установлены в эксцентриковых втулках, а приводы установлены с возможностью перемещения по вертикали. Кроме того, пресс-форма снабжена съемником отливок. Форма содержит верхний 1 и нижний 2 пуансоны, матрицу 3 с боковыми отверстиями 4, стержни 5 и при воды перемещения стержней ., вы полненные в виде гидроцилиндров 6 с плунжерами 7. В боковые отверстия k матрицы 3 установлены эксцентрико.вые втулки 8 и 9, размещенные попарно одна в другой. Форма снабжена съе НИКОМ 10. В нижнем пуансоне 2 выполнен паз 11, в который установлена рама 12,связанная с выталкивателем пресса. Форма работает следующим образом. Перед заливкой металла поднимают пуансон 1 и съемник 10, затем приподнимают матрицу 3 не снимая ее с .пуансона 2 и опускают раму 12 с закрепленными на ней гидроцилиндрами 6 до тех пор, пока эксцентриковые втул ки не займут положение, показанное на фиг. 3. Форму нагревают и на ее стенки наносят теплоизоляционную Краску или смазку. В полость формы, образованную пуансоном 2, матрицей 3 и стержнями 5 заливают расплавленный металл 13. На верхний торец матрицы 3 опускают съемник 10, а затем пуансон 1. После посадки конусного бурта пуансона 1 в конусное отверстие съе ника 10 опускают вниз совместно матр цу 3 стержни 5 съемник 10 и пуансон 1, при этом происходит формообра зование отливки и на металл создает ся избыточное давление. Кристаллизация металла начинается от пуансонов 1 и 2, матрицы 3 стержней 5 и съемника 10. На первом этапе кристаллиза ции у стенок формы образуется твердая корка, заполненная жидким металлом. При кристаллизации металла происходит его усадка и деформирова« ние корки. На определенном этапе жид кий металл оказывается разделенным твердой горизонтальной перегородкой, образовавшейся на высоте стержней 5, при этом часть жидкого металла оказь) вается над перегородкой, а часть под верегородкой. Под действием давления, развиваемого в пресс-форме пуансоном 2 дефор 1.мируется корка у стенок матрицы и 84 давление передается на металл, находящийся ниже стержней 5. С момента возникновения вертикальной силы снизу вверх на стержни 5, превосходящей усилия рамы 12 эксцентриковые втулки 8 и 9 начинают разворачиваться, поднимая вверх стержни 5, относительно матрицы 3, а вместе с ними раму 12. Предельное положение эксцентриковых втулок после поднятия стержней 5 показано на фиг.4. При поднятии вверх стержней 5 (относительно матрицы З) происходит кристаллизация под Давлением металла верхнего теплового центра, причем на металл верхнего теплового центра может создаваться давление любой необходимой величины без опасения изгиба или срезания стержней 5, еели последние имеют небольшие диаметры. Создание опредбленного сопротив- . ления (или усилия) поднятию вверх стержней 5 может быть обеспечено приводом .рамы 12. После кристаллизации всего металла отливки ПО.Д давлением из отливки извлекают стержни 5, после чего эксцентриковые втулки 8 и 9 возвращают в исходное положение (фиг. 3). Затем поднимают совместно, пуансон 1 и съемник 10, освобождая матрицу 3 от отливки. После выхода отливки из матрицы 3 съемник 10 остан.авливают, а пуансон 1 продолжают поднимать и снимают отливку с пуансона 1. В форму заивают новую порцию металла и цикл повторяют. Изобретение позволяет повысить качество отливок с боковыми отверстиями или полостями и увеличить на- дежность работы формы. Ожидаемый годовой экономический эффект составит 1,5-2,0 тыс, руб. Формула изобретения 1. Пресс-форма для штамповки из жидкого металла, содержащая пуансон матрицу с боковыми стержнями, приводы перемещения.боковых стержней, отличающа яся тем., что, с целью повышения качества отливок и надежности работы, матрица снабжена эксцентриковыми втулками, размещенными попарно одна в другой, при этом боковые стержни установлены в эксцентриковых втулках , а

приводы установлены с возможностью перемещения по вертикали.

2. Пресс-форма по п. 1, отличающаяся тем, что она снабжена съемником отливок.

Источники информации, принятые во внимание при экспертизе

1. Пляцкий 8. М. Штамповка из J идкoгo металла, Мт Л., Машиностроение, 196it, с. 127, фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для штамповки жидкого металла | 1977 |

|

SU623644A1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Способ штамповки лопаточных колес | 1979 |

|

SU854578A1 |

| Пресс-форма для штамповки из жидкого металла | 1979 |

|

SU954167A1 |

| Пресс-форма для жидкой штамповки крупногабаритных отливок | 1981 |

|

SU954169A1 |

| Гидравлический пресс | 1977 |

|

SU684823A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

| Способ получения отливок | 1989 |

|

SU1734941A1 |

| Пресс-форма для жидкой штамповки крупногабаритных отливок | 1976 |

|

SU616059A1 |

Авторы

Даты

1983-02-15—Публикация

1981-03-11—Подача