(54) СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к порошковой метуллургии, конкретно к способам прессования изделий со сложной геометрией наружной поверхности.

Известен способ прессования из порошка изделий с наружными выступами, включающий весовую дозировку порошка, его загрузку в матрицу, уплотнение в осевом направлении нагрузкой, прикладываемой к пуансонам, и формирование выступов при опус кании или поднятии матрицы 1.

Устройство для осуществления этого способа представляет собой пресс-форму, матрица которой состоит из двух частей, соединенных между собой резьбовым соединением, и подвешена на пружине, снабженной нижним пуансоном и центральным стержнем 1.

Недостатком известного способа и устройства является ограниченность их применения и трудоемкость процесса.

Наиболее близким по технической сущности к предлагаемому является способ, который включает предварительное формование заготовки цилиндрической формы уплотнением порошка осевой нагрузкой и последующую обкатку боковой поверхности для формирования сложного профиля 2.

Недостатком этого способа является то, что он не обеспечивает всестороннего обжатия заготовки, в соответствии с чем создается неравномерность плотности и снижается качество изделий. Кроме того, известный способ обладает значительной трудоемкостью, так как требует проведения операций предварительного формования и обкатки на разном оборудовании.

Известно также устройство для прессования изделий из порошка, включающее матрицу, верхний пуансон, фигурные фор10мующие ролики и зубчатую передачу 3.

Недостатком этого устройства является также невозможность обеспечения всестороннего обжатия заготовки и узкая область применения устройства для прессования длинномерных изделий.

15

Цель изобретения - улучщение качества изделий за счет повыщения плотности, закатки и затирания пор, а также за счет создания всестороннего обжатия заготовки, и расширение технологических возможностей

20 процесса.

Эта цель достигается тем, что в способе, включающем предварительное формование заготовки цилиндрической формы уплотнением порошка осевой нагрузкой и последующую обкатку боковой поверхности для формирования сложного профиля, в процессе обкатки осуществляют дополнительное двухстороннее осевое прессование при одновременном повышении давления на боковую поверхность.

Устройство для реализации предложенного способа, содержащее матрицу, верхний пуансон, фигурные формующие ролики и зубчатую передачу, снабжено нижним пуансоном и роликовой скобой, средняя часть матрицы выполнена в виде упорной скобы, ролики размещены в упорной скобе матрицы с возможностью перемещения в радиальном направлении и закреплены в роликовой скобе, а матрица установлена с возможностью вращения.

Сущность способа состоит в том, что предварительно из металлического порошка в предложенном устройстве прессуют заготовку цилиндрической формы путем осевого уплотнения движением верхнего и нижнего пуансонов, затем заготовку подвергают обкатке фигурными роликами при вращении матрицы с помощью зубчатой передачи. При этом проводят дополнительное двухстороннее прессование верхним и нижним пуансонами.

При постепенном увеличении давления на ролики и обкатывании изделия ролики выдавливают сложный профиль боковой поверхности. После окончания операции обкатки производят выпрессовку готового изделия.

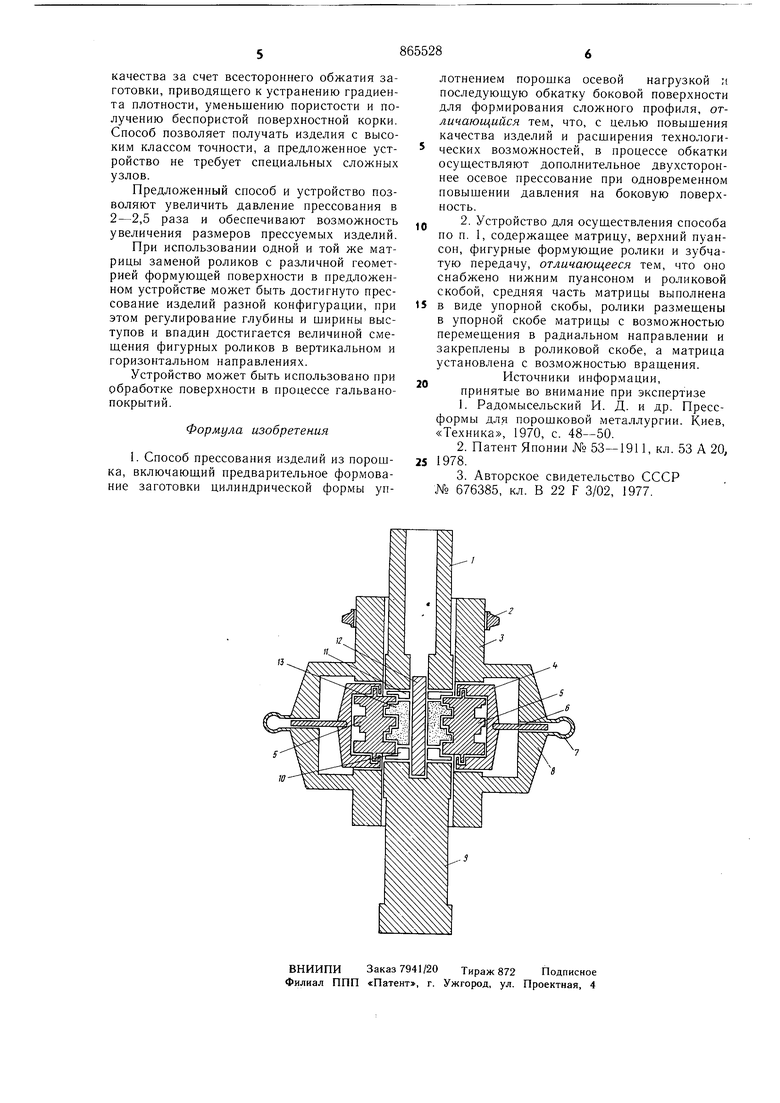

На чертеже представлено предложенное устройство, общий вид.

Устройство состоит из верхнего пуансона I, зубчатой передачи 2, матрицы 3, роликовой скобы 4, фигурных роликов 5, порщня гидроцилиндра б, трубопровода 7 гидросистемы, упорной скобы 8 матрицы, нижнего пуансона 9, нижней пористой пластичной щайбы 10, верхней пористой пластичной щайбы 11, внутреннего сердечника 12. Порошковая заготовка представлена на чертеже позицией 13.

Верхний 1 и нижний 9 пуансоны предназначены для двухстороннего холодного прессования металлического порошка. Зубчатая передача 2 предназначена для привода во вращательное движение матрицы относительно общей оси устройства. Матрица 3 служит для предварительного прессования в верхней части устройства цилиндрической заготовки, а в средней части для фиксации заготовки во время обкатки. Роликовая скоба 4 закрепляет фигурные ролики в строго фиксированном положении относительно изготавливаемого изделия и перемещает его в радиальном направлении. Фигурные ролики 5 предназначены для выдавл.ивания у цилиндрической заготовки конфигурации боковой поверхности. Порщень гидроцилиндра 6 осуществляет перемещение скобы и роликов в радиальном направлении. Кольцевой трубопровод 7 предназначен для подачи жидкости в гидросистему, приводящую в движение фигурные ролики, а упорная скоба 8 фиксирует гидросистему. Нижняя 10 и верхняя 11 пористые пластичные шайбы предназначены для фиксации заготовки и прицельной ее обкатки на соответствующую глубину. Внутренний сердечник 12 служит для получения осевого отверстия в прессуемом изделии.

Взаимосвязь отдельных элементов устройства наиболее полно характеризуется отдельными операциями всего процесса прессования.

Устройство работает следующим образом.

Первая операция. Устройство собрано в исходном состоянии. При этом фигурные ролики 5 выведены в полость матрицы, ограниченную упорной скобой 8. Верхний пуансон 1 удален, а нижний пуансон 9 своей верхней плоскостью находится на 2-3 мм выше верхнего края средней части матрицы.

Вторая операция. В верхнюю часть матрицы, где раньше находился пуансон 1, за5 сыпают металлический порошок до отметки, не доходящей до края матрицы на 5- 10 мм.

Третья операция. В заполненную матрицу вставляют пуансон 1.

Четвертая операция. Устройство помеща0 ют между рабочими частями пресса и производят прессование цилиндрической заготовки 13 в верхней части матрицы.

Пятая операция. Предварительно спрессованную заготовку 13 перемещают с поJ мощью пресса в среднюю часть матрицы и устанавливают на нужной высоте против фигурных роликов 5.

Шестая операция. Фигурные ролики 5 с помощью системы гидропривода синхронно сближают к центру заготовки. При этом 0 одновременно осуществляют вращение матрицы 3 вместе с роликами 5 и гидросистемой вокруг пуансонов и обкатываемой заготовки. По мере обкатки увеличивают давление в гидросистеме, что приводит к углублению роликов в спрессованную заготовку. В результате одновременного обжатия заготовки и вращения роликов вокруг нее образуются кольцевые углубления задаваемых размеров и формы.

Седьмая операция. После образования 0 углубления (фасок) нужной глубины и формы фигурные ролики 5 отводят от спрессованного изделия в исходное состояние, вращение матрицы прекращается. Готовое изделие перемещением верхнего пуансона вниз выпрессовывают из матрицы.

Предложенным способом возможно получение изделий сложной конфигурации с рядом перекрывающих друг друга выступов и проточек при одновременном улучщении их

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования металлических порошков и устройство для его осуществления | 1980 |

|

SU946800A1 |

| Устройство для прессования изделий из металлических порошков | 1980 |

|

SU897399A1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

| Устройство для прессования изделий из порошков | 1984 |

|

SU1186388A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Установка для горячего прессования | 1983 |

|

SU1199450A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

Авторы

Даты

1981-09-23—Публикация

1979-07-11—Подача