Изобретение относится к металлур гии, в частности к изысканию износостойких чуГунов для деталей, работающих в условиях абразивно-ударного и струйного износа.

Известен белый износостойкий чугун 1 содержащий, вес.%:

Углерод

3,1-3,7

Кремний 1,0-2,5

Марганец 0,5-1,0

Хром 13,0-18

i-3

Молибден л,о.

Алюминий менее

Железо

Остальное

Недостатками этого чугуна являются низкая динамическая прочность, не превышающая 0,4 кгс-м/см, и высокий износ в условиях абразивноударнЬго и интенЪивного газоструйного износа. Твердость чугуна составляет 63 HRC. Отмечается низкая кавитационная стойкость.

Известгн белый износостойкий чугун Н, содержащий, вес.%: Углерод2,8-3,4

КремнийО,4-0,8

Марганец : 0,8-1,0Хром. 17-20

Бор0,15-0,35

Молибден0,2-0,4

Никель0,9-1,2

ЖелезоОстальное

Известный чугун после термической обработки, включающей нагрев до 950 С, выдержку в течение 1 ч и охлаждение на воздухе, -имеет твердость не менее 59-62 HRC. Динамическая прочность чугуна в отливках составляет.О /3-0, 7 кгсМ/см и балл зерна

10 аустенита 5-6.

Недостатком известного чугуна является низкая коррозиоНно-устало.стная стойкость при кавитации.

15

Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является чугун з, содержащий, ве с.%:

Углерод

,2,5-3,5

20

Кремний 0,3-1,0

Марганец 0,4-1,0

Хром

12-20

Молибден 0,1-0,8

Никель 0,1-0,5

25

Ниобий

0,1

Церий

0,5

Азот

0,1

Ванадий

0,5

Титан 0,3-1,5

30 Фосфор

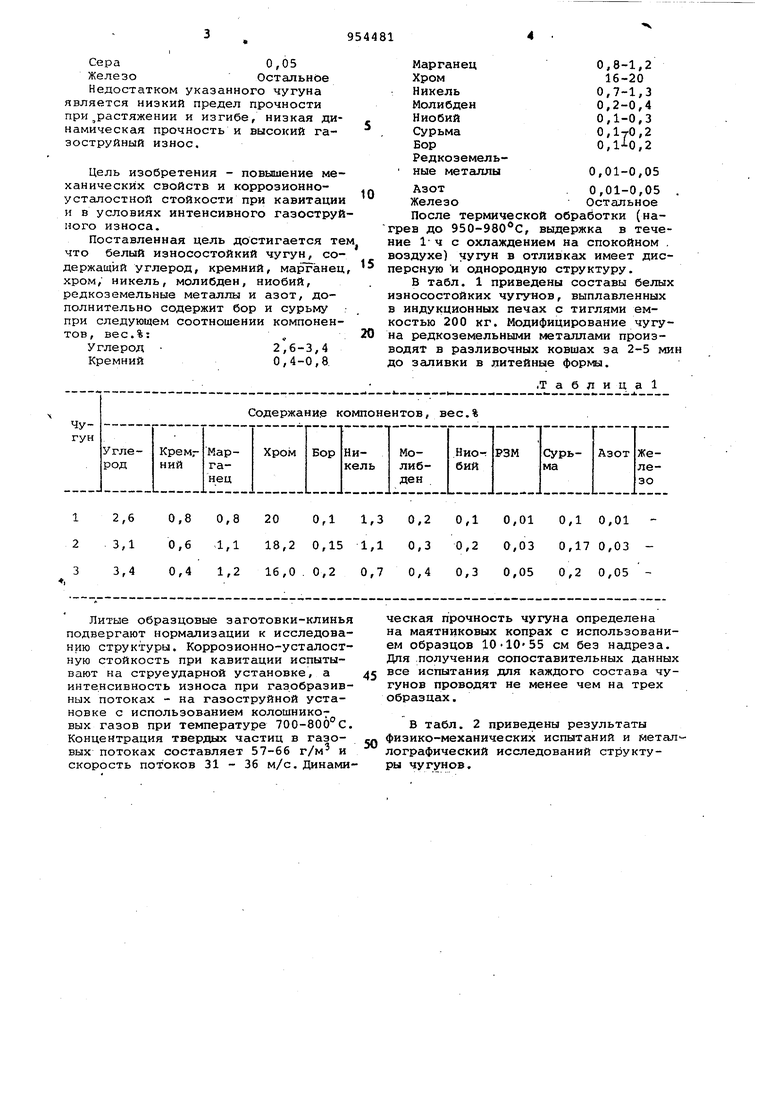

0,1 Сера0,05 ЖелезоОстальное Недостатком указанного чугуна является низкий предел прочности при растяжении и изгибе, низкая динамическая прочность и высокий газоструйный износ. Цель изобретения - повышение механических свойств и коррозионноусталостноП стойкости при кавитации и в условиях интенсивного газоструйного износа. Поставленная цель достигается тем что белый износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, ниобий, редкоземельные металлы и азот, дополнительно содержит бор и сурьму при следующем соотношении компонентов, вес.%:, 20 Углерод -2,6-3,4 Кремний0,4-0,8. гре ние воз пер изн в и кос на вод до Марганец0,8-1,2 Хром16-20 Никель0,7-1,3 Молибден0,2-0,4 Ниобий0,1-0,3 Сурьма0,1-тО,2 Бор0,1--0,2 Редкоземельные металлы0,01-0,05 Азот0,01-0,05 . ЖелезоОстальное После термической обработки (нав до 950-980 С, выдержка в тече1 ч с охлаждением на спокойном . духе) чугун в отливках имеет диссную и однородную структуру. В табл. 1 приведены составы белых осостойких чугунов, выплавленных ндукционных печах с тиглями емтью 200 кг. Модифицирование чугуредкоземельными металлами произят в разливочных ковшах за 2-5 мин заливки в литейные формы. .Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Белый износостойкий чугун | 1978 |

|

SU779428A1 |

| Чугун | 1981 |

|

SU1014960A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Серый чугун | 1983 |

|

SU1108123A1 |

| Чугун | 1990 |

|

SU1740479A1 |

12,6 0,8 0,8 20 0,1 1,3 23,1 0,6 1,1 18,2 0,15 1,1 33,4 0,4 1,2 16,0. 0,2 0,7

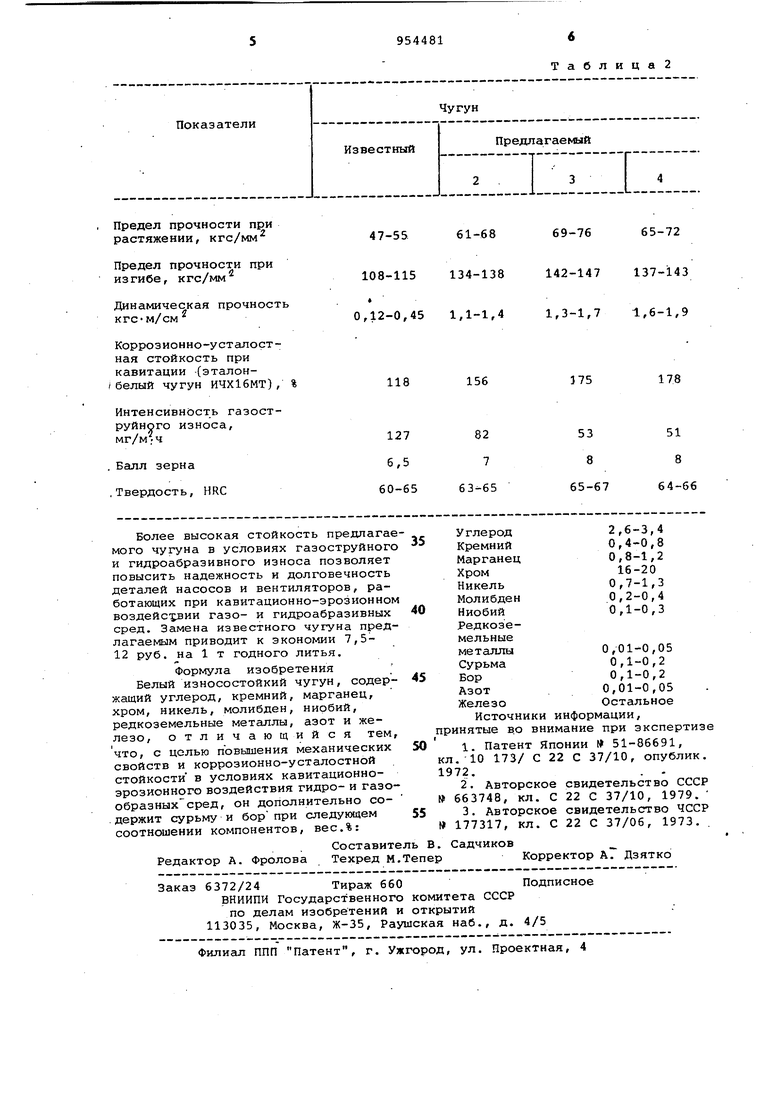

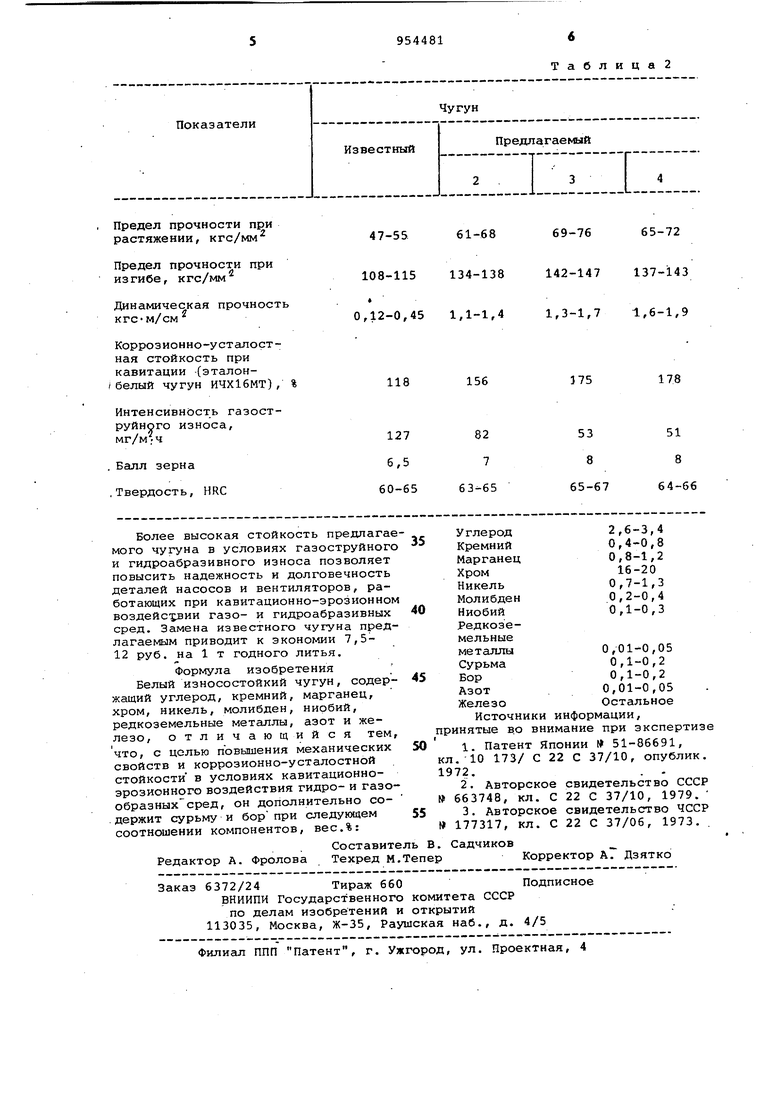

Литые образцовые заготовки-клинья подвергают нормализации к исследованию структуры. Коррозионно-усталостную стойкость при кавитации испытывают на струеударной установке, а интенсивность износа при газрбразивных потоках - на газоструйной установке с использованием колошнико7 вых газов при температуре 700-800 С. Концентрация твердых частиц в газовых потоках составляет 57-66 r/vr и скорость потоков 31 - 36 м/с. Динамическая прочность чугуна определена на маятниковых копрах с использованием образцов lOlOSS см без надреза. Дпя получения сопоставительных данных все испытания для каждого состава чугунов проводят не менее чем на трех образцах.

В табл. 2 приведены результаты физико-механических испытаний и металлографический исследований структуры чуГунов. 0,2 0,1 0,01 0,1 0,01 0,3 0,2 0,03 0,17 0,03 0,4 0,3 0,05 0,2 0,05 Таблица2

Авторы

Даты

1982-08-30—Публикация

1981-01-12—Подача