(5) СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ И ИХ МОДЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочих органов гидроагрегатов | 1988 |

|

SU1687907A1 |

| Способ изготовления рабочих органов гидромашин | 1988 |

|

SU1739069A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Устройство для изготовления выплавляемых моделей | 1985 |

|

SU1304970A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Способ автоматизированного изготовления блоков-елок | 1959 |

|

SU124598A1 |

| Пресс-форма для изготовления моделей | 1978 |

|

SU787139A1 |

| Способ изготовления крупногабаритной восковой модели рабочей лопатки турбины энергоустановки | 2022 |

|

RU2774510C1 |

| Способ изготовления штампов для объемной штамповки | 1976 |

|

SU647056A1 |

| ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ ГИБКОГО ПРИСПОСОБЛЕНИЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ВОСКОВОЙ ЛИТЕЙНОЙ МОДЕЛИ, ДЛЯ ОБЕСПЕЧЕНИЯ ОПОРЫ ДЛЯ КЕРАМИЧЕСКОГО СТЕРЖНЯ ВДОЛЬ ЕГО ДЛИНЫ ВО ВРЕМЯ ВПРЫСКА ВОСКА | 2014 |

|

RU2684004C2 |

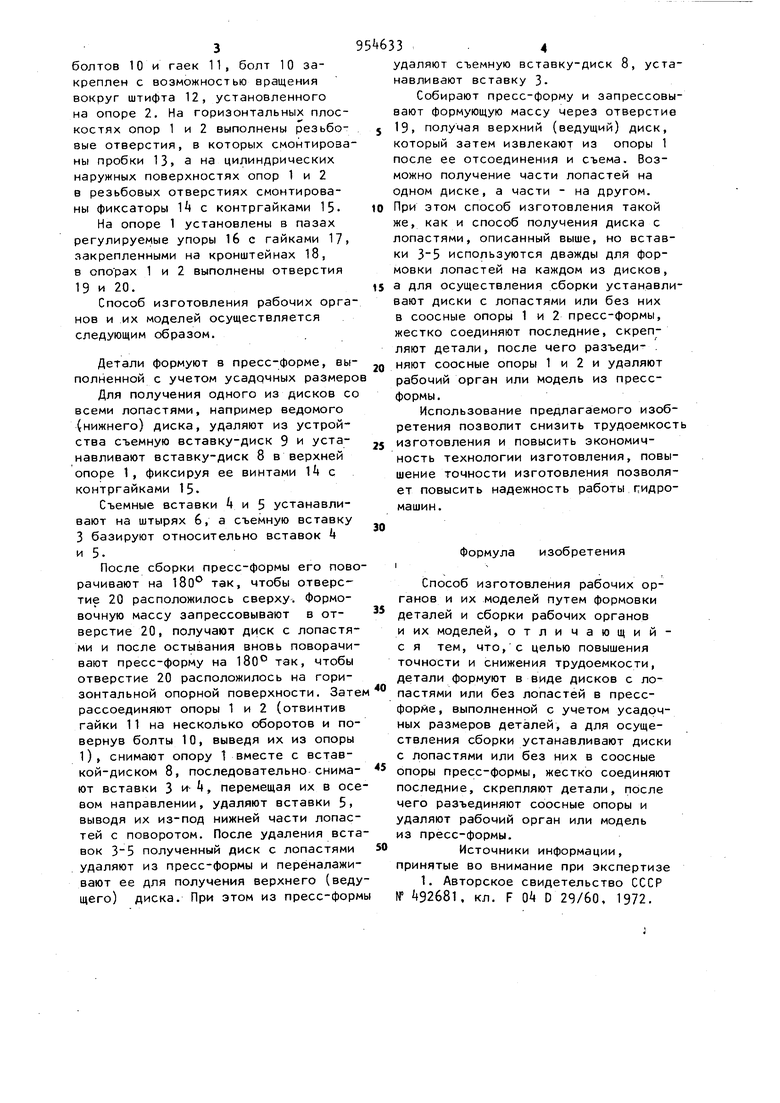

Изобретение относится к гидрома шиностроению и может быть использо вано при изготовлении рабочих орга нов и их моделей. Известен способ изготовления ра бочих органов и их моделей путем ф мовки деталей и сборки рабочих органов и их моделей, причем детали формуются по отдельным частям в ви де дисков и лопастей, после чего собираются tn. Недостатками способа являются большая трудоемкость и низкая точность, обусловленные множеством, операций изготовления частей детал с последующей их сборкой и соединением деталей вне устройства посредством сварки или механического разъемного или неразъемного соединения. Цель изобретения - повышение точности и снижение трудоемкости. Указанная цель достигается тем, что детали формуют в виде дисков С лопастями или без лопастей в пресс-форме, выполненной с учетом усадочных размеров деталей, а для осуществления сборки устанавливают диски с лопастями или без них в соосные опоры пресс-формы, жестко соединяют последние, скрепляют детали, после чего разъединяют соосные опоры и удаляют рабочий орган или модель из пресс-формы. На фиг. 1 изображена пресс-форма для реализации предлагаемого способа, вид сверху; на фиг. 2 разрез А-А на фиг. 1. Пресс-форма для реализации способа изготовления рабочих органов и их моделей содержит соосные опоры 1 и 2, съемные вставки 3-5, фиксируемые одна относительно другой и относительно опор 1 и 2 с помощью штырей 6, смонтированных на кольце 7, в опорах 1 и 2 смонтированы съемные вставки-диски 8 и 9- Опоры 1 и 2 фиксируются с помощью откидных 3 болтов 10 и гаек 11, болт 10 закреплен с возможностью вращения вокруг штифта 12, установленного на опоре 2, На горизонтальных плоскостях опор 1 и 2 выполнены резьбовые отверстия, в которых смонтированы пробки 13, а на цилиндрических наружных поверхностях опор 1 и 2 в резьбовых отверстиях смонтированы фиксаторы 1 с контргайками 15. На опоре 1 установлены в пазах регулируемые упоры 16 е гайками 17, закрепленными на кронштейнах 18, в опорах 1 и 2 выполнены отверстия 19 и 20. Способ изготовления рабочих органов и их моделей осуществляется следующим образом. Детали формуют в пресс-форме, выполненной с учетом усадочных размеро Для получения одного из дисков со всеми лопастями, например ведомого (нижнего) диска, удаляют из устройства съемную вставку-диск 9 и устанавливают вставку-диск 8 в верхней опоре 1, фиксируя ее винтами 14 с контргайками 15. Съемные вставки k л S устанавливают на штырях 6, а съемную вставку 3 базируют относительно вставок k После сборки пресс-формы его пово рачивают на 180° так, чтобы отверстие 20 расположилось сверху. Формовочную массу запрессовывают в отверстие 20, получают диск с лопастями и после остывания вновь поворачивают пресс-форму на 180° так, чтобы отверстие 20 расположилось на горизонтальной опорной поверхности. Зате рассоединяют опоры 1 и 2 (отвинтив гайки 11 на несколько оборотов и повернув болты 10, выведя их из опоры 1), снимают опору 1 вместе с вставкой-диском 8, последовательно снимают вставки 3 и- перемещая их в осе вом направлении, удаляют вставки 5 выводя их из-под нижней части лопастей с поворотом. После удаления вста вок полученный диск с лопастями удаляют из пресс-формы и переналаживают ее для получения верхнего (веду щего) диска. При этом из пресс-форм З удаляют съемную вставку-диск 8, устанавливают вставку 3Собирают пресс-форму и запрессовывают формующую массу через отверстие 19, получая верхний (ведущий) диск, который затем извлекают из опоры 1 после ее отсоединения и съема. Возможно получение части лопастей на одном диске, а части - на другом. При этом способ изготовления такой же, как и способ получения диска с лопастями, описанный выше, но вставки используются дважды для формовки лопастей на каждом из дисков, а для осуществления сборки устанавливают диски с лопастями или без них в соосные опоры 1 и 2 пресс-формы, жестко соединяют последние, скрепляют детали, после чего разъединяют соосные опоры 1 и 2 и удаляют рабочий орган или модель из прессформы. Использование предлагаемого изобретения позволит снизить трудоемкость изготовления и повысить экономичность технологии изготовления, повышение точности изготовления позволяет повысить надежность работы гидромашин. Формула изобретения Способ изготовления рабочих органов и их моделей путем формовки деталей и сборки рабочих органов и их моделей, отличающийс я тем, что, с целью повышения точности и снижения трудоемкости, детали формуют в виде дисков с лопастями или без лопастей в прессформе, выполненной с учетом усадочных размеров деталей, а для осуществления сборки устанавливают диски с лопастями или без них в соосные опоры пресс-формы, жестко соединяют последние, скрепляют детали, после чего разъединяют соосные опоры и удаляют рабочий орган или модель из пресс-формы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР W 492681. кл. F 04 D 29/60, 1972.

Авторы

Даты

1982-08-30—Публикация

1980-10-10—Подача