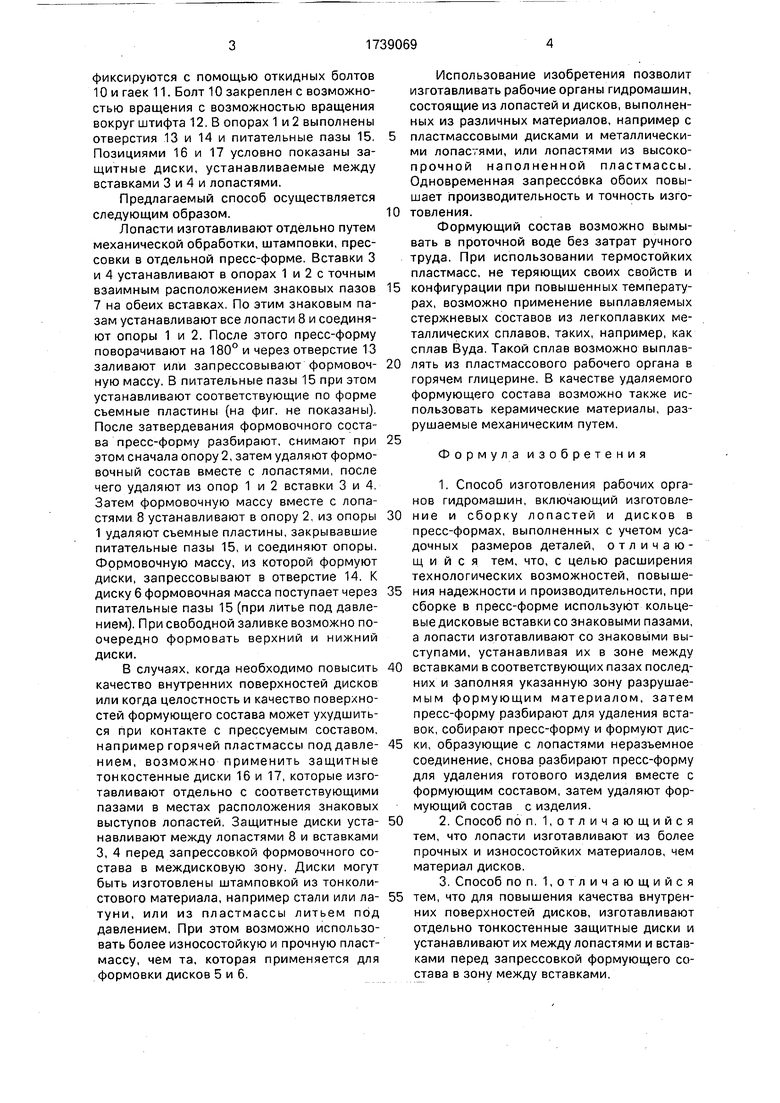

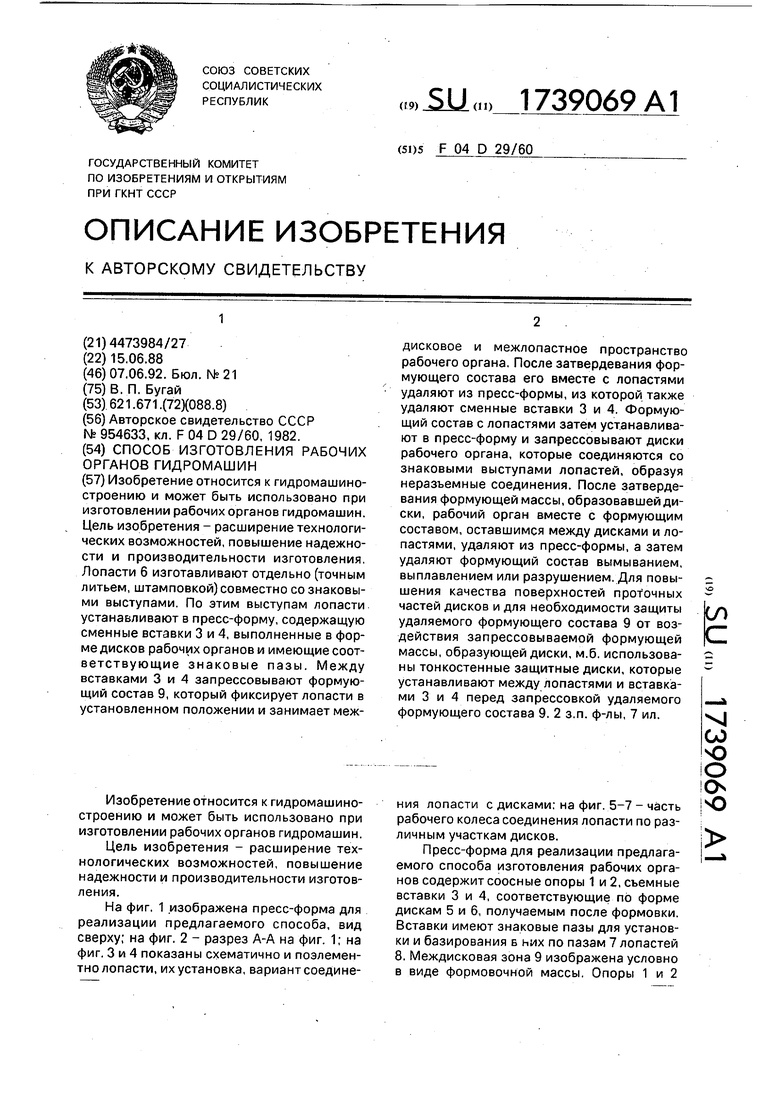

фиксируются с помощью откидных болтов 10 и гаек 11. Болт 10 закреплен с возможностью вращения с возможностью вращения вокруг штифта 12. В опорах 1 и 2 выполнены отверстия 13 и 14 и питательные пазы 15. Позициями 16 и 17 условно показаны защитные диски, устанавливаемые между вставками 3 и 4 и лопастями.

Предлагаемый способ осуществляется следующим образом.

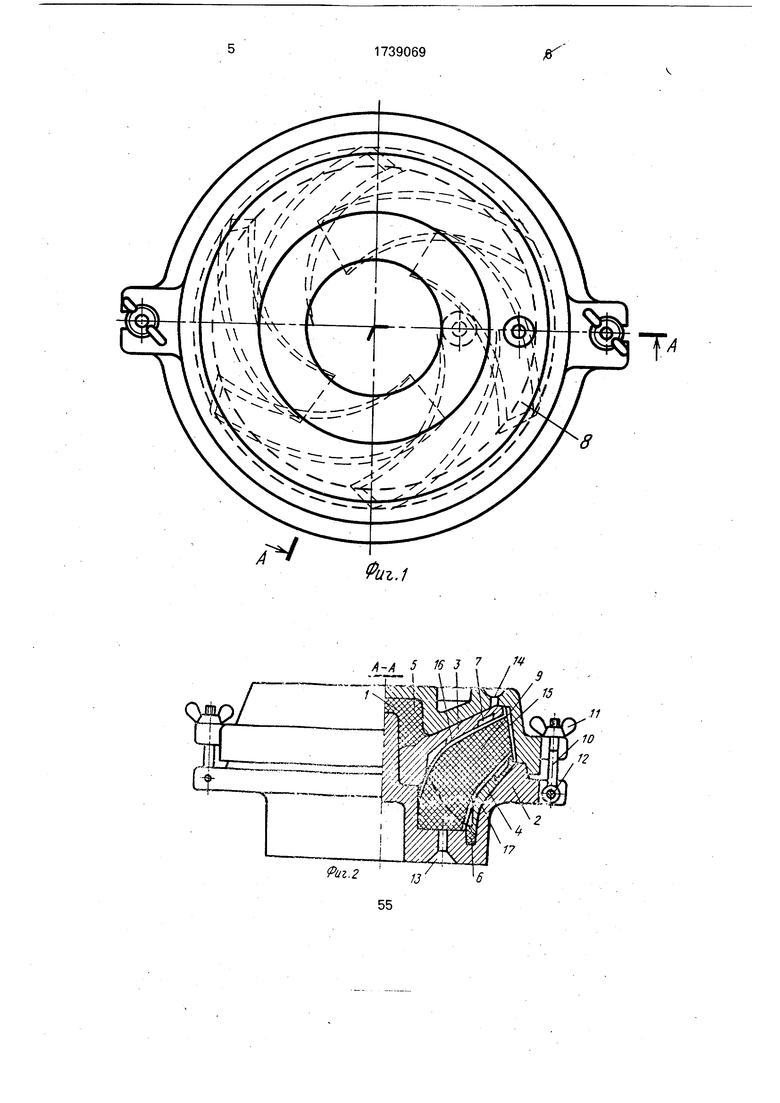

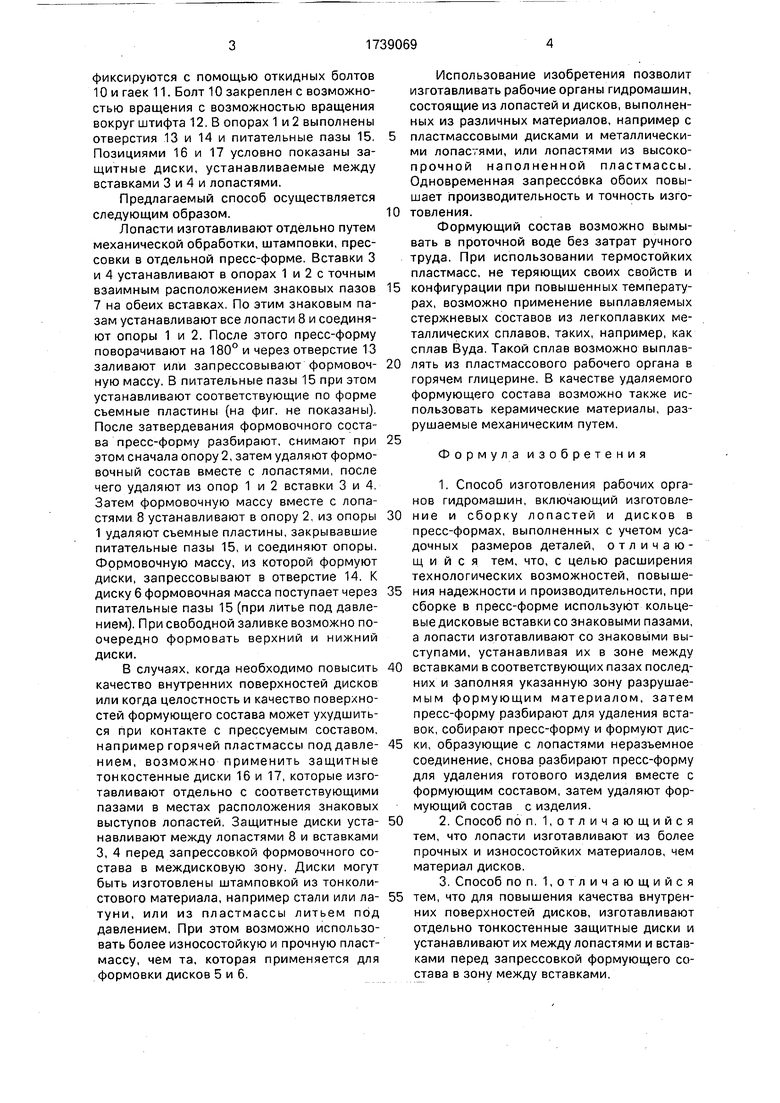

Лопасти изготавливают отдельно путем механической обработки, штамповки, прессовки в отдельной пресс-форме. Вставки 3 и 4 устанавливают в опорах 1 и 2 с точным взаимным расположением знаковых пазов 7 на обеих вставках. По этим знаковым пазам устанавливают все лопасти 8 и соединяют опоры 1 и 2. После этого пресс-форму поворачивают на 180° и через отверстие 13 заливают или запрессовывают формовочную массу. В питательные пазы 15 при этом устанавливают соответствующие по форме съемные пластины (на фиг. не показаны). После затвердевания формовочного состава пресс-форму разбирают, снимают при этом сначала опору 2, затем удаляют формовочный состав вместе с лопастями, после чего удаляют из опор 1 и 2 вставки 3 и 4. Затем формовочную массу вместе с лопастями 8 устанавливают в опору 2, из опоры 1 удаляют съемные пластины, закрывавшие питательные пазы 15, и соединяют опоры. Формовочную массу, из которой формуют диски, запрессовывают в отверстие 14. К диску 6 формовочная масса поступает через питательные пазы 15 (при литье под давлением). При свободной заливке возможно поочередно формовать верхний и нижний диски.

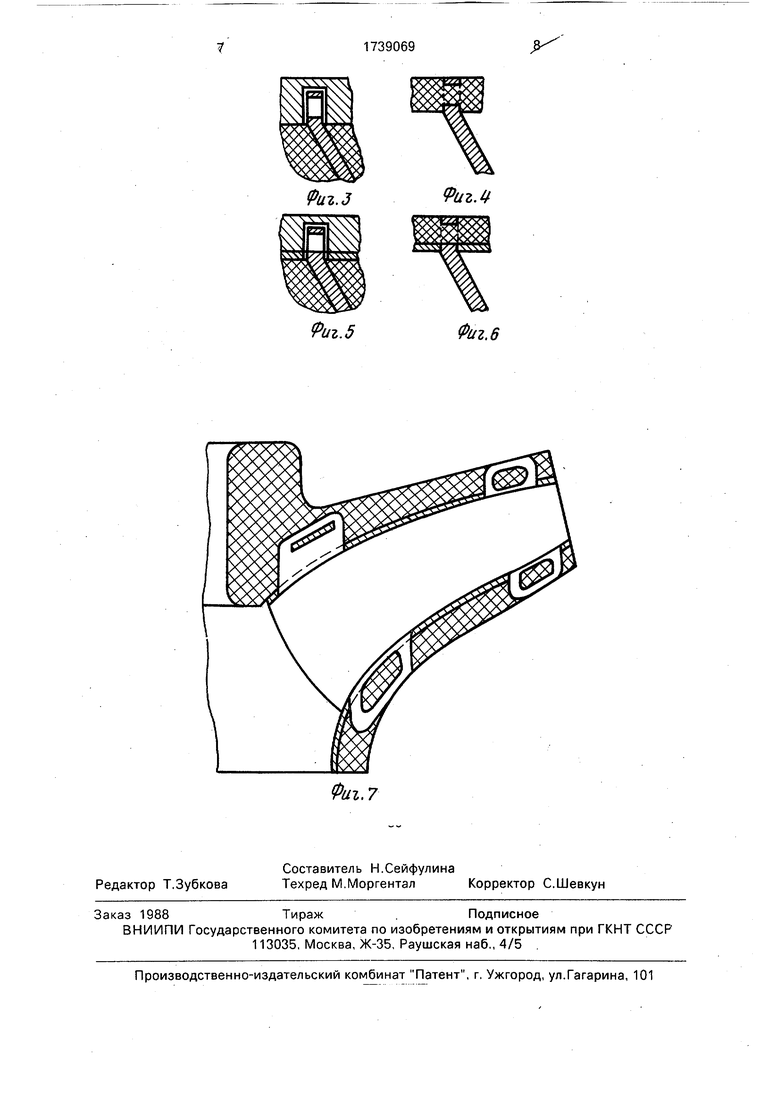

В случаях, когда необходимо повысить качество внутренних поверхностей дисков или когда целостность и качество поверхностей формующего состава может ухудшиться при контакте с прессуемым составом, например горячей пластмассы поддавле- нием, возможно применить защитные тонкостенные диски 16 и 17, которые изготавливают отдельно с соответствующими пазами в местах расположения знаковых выступов лопастей. Защитные диски устанавливают между лопастями 8 и вставками 3, 4 перед запрессовкой формовочного состава в междисковую зону. Диски могут быть изготовлены штамповкой из тонколистового материала, например стали или латуни, или из пластмассы литьем под давлением. При этом возможно использовать более износостойкую и прочную пластмассу, чем та, которая применяется для формовки дисков 5 и 6.

Использование изобретения позволит изготавливать рабочие органы гидромашин, состоящие из лопастей и дисков, выполненных из различных материалов, например с

пластмассовыми дисками и металлическими лопастями, или лопастями из высокопрочной наполненной пластмассы. Одновременная запрессовка обоих повышает производительность и точность изготовления.

Формующий состав возможно вымывать в проточной воде без затрат ручного труда. При использовании термостойких пластмасс, не теряющих своих свойств и

конфигурации при повышенных температурах, возможно применение выплавляемых стержневых составов из легкоплавких металлических сплавов, таких, например, как сплав Вуда. Такой сплав возможно выплавлять из пластмассового рабочего органа в горячем глицерине. В качестве удаляемого формующего состава возможно также использовать керамические материалы, разрушаемые механическим путем.

Формула изобретения

1. Способ изготовления рабочих органов гидромашин, включающий изготовление и сборку лопастей и дисков в пресс-формах, выполненных с учетом усадочных размеров деталей, отличающийся тем, что, с целью расширения технологических возможностей, повышения надежности и производительности, при сборке в пресс-форме используют кольцевые дисковые вставки со знаковыми пазами, а лопасти изготавливают со знаковыми выступами, устанавливая их в зоне между

вставками в соответствующих пазах последних и заполняя указанную зону разрушаемым формующим материалом, затем пресс-форму разбирают для удаления вставок, собирают пресс-форму и формуют диски, образующие с лопастями неразъемное соединение, снова разбирают пресс-форму для удаления готового изделия вместе с формующим составом, затем удаляют формующий состав с изделия.

2. Способ по п. 1,отличающийся

тем, что лопасти изготавливают из более прочных и износостойких материалов, чем материал дисков.

3. Способ по п. 1,отличающийся

тем, что для повышения качества внутренних поверхностей дисков, изготавливают отдельно тонкостенные защитные диски и устанавливают их между лопастями и вставками перед запрессовкой формующего состава в зону между вставками.

р

8

Лг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочих органов гидроагрегатов | 1988 |

|

SU1687907A1 |

| Способ изготовления рабочих органов и их моделей | 1980 |

|

SU954633A1 |

| Устройство для изготовления выплавляемых моделей | 1985 |

|

SU1304970A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| КЮВЕТА | 1999 |

|

RU2157142C1 |

| Способ изготовления изделий | 1990 |

|

SU1752518A1 |

| Способ изготовления крупногабаритной восковой модели рабочей лопатки турбины энергоустановки | 2022 |

|

RU2774510C1 |

| Способ изготовления бандажированных матриц | 1977 |

|

SU727276A1 |

| Способ изготовления моделей с керамическими стержнями | 1989 |

|

SU1733182A1 |

| Многошпиндельный копировально-фрезерный станок | 1974 |

|

SU682327A1 |

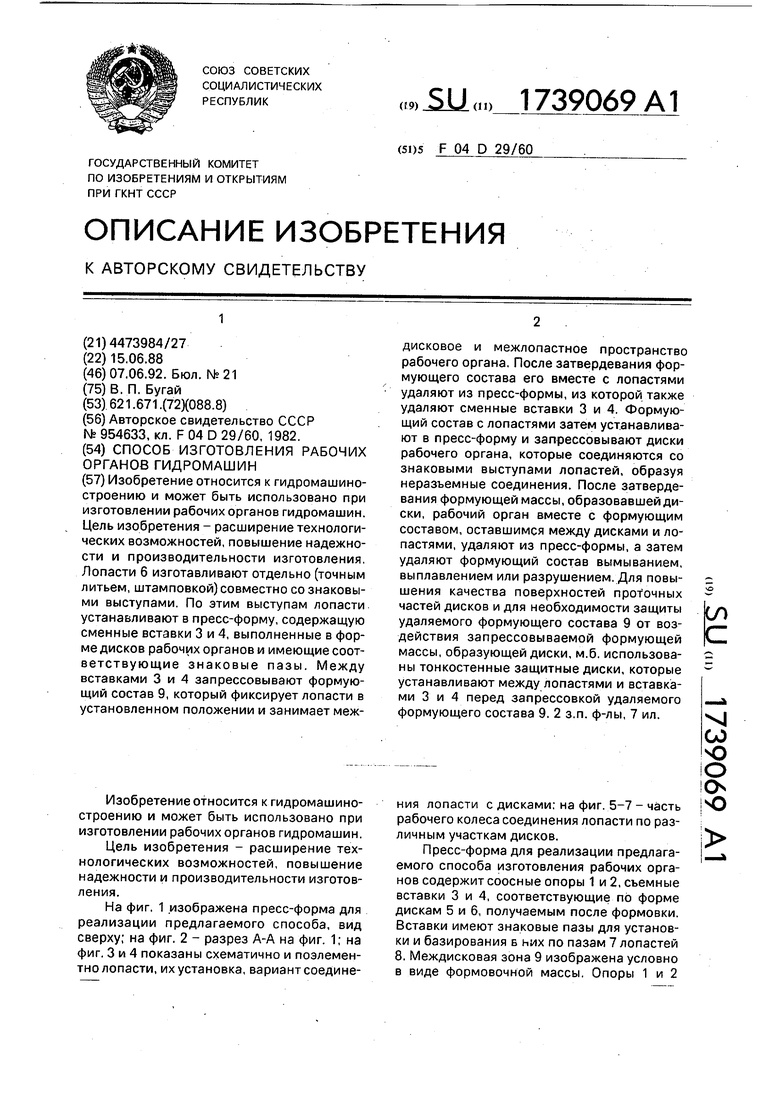

Изобретение относится к гидромашиностроению и может быть использовано при изготовлении рабочих органов гидромашин. Цель изобретения - расширение технологических возможностей, повышение надежности и производительности изготовления Лопасти 6 изготавливают отдельно (точным литьем, штамповкой) совместно со знаковыми выступами. По этим выступам лопасти устанавливают в пресс-форму, содержащую сменные вставки 3 и 4, выполненные в форме дисков рабочих органов и имеющие соответствующие знаковые пазы. Между вставками 3 и 4 запрессовывают формующий состав 9, который фиксирует лопасти в установленном положении и занимает межИзобретение относится к гидромашиностроению и может быть использовано при изготовлении рабочих органов гидромашин. Цель изобретения - расширение технологических возможностей, повышение надежности и производительности изготовления. На фиг. 1 изображена пресс-форма для реализации предлагаемого способа, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 и 4 показаны схематично и поэлементно лопасти, их установка, вариантсоединедисковое и межлопастное пространство рабочего органа. После затвердевания формующего состава его вместе с лопастями удаляют из пресс-формы, из которой также удаляют сменные вставки 3 и 4. Формующий состав с лопастями затем устанавливают в пресс-форму и запрессовывают диски рабочего органа, которые соединяются со знаковыми выступами лопастей, образуя неразъемные соединения. После затвердевания формующей массы, образовавшей диски, рабочий орган вместе с формующим составом, оставшимся между дисками и лопастями, удаляют из пресс-формы, а затем удаляют формующий состав вымыванием, выплавлением или разрушением. Для повышения качества поверхностей проточных частей дисков и для необходимости защиты удаляемого формующего состава 9 от воздействия запрессовываемой формующей массы, образующей диски, м.б. использованы тонкостенные защитные диски, которые устанавливают между лопастями и вставками 3 и 4 перед запрессовкой удаляемого формующего состава 9. 2 з.п. ф-лы, 7 ил. ния лопасти с дисками: на фиг. 5-7 - часть рабочего колеса соединения лопасти по различным участкам дисков. Пресс-форма для реализации предлагаемого способа изготовления рабочих органов содержит соосные опоры 1 и 2, съемные вставки 3 и 4, соответствующие по форме дискам 5 и 6, получаемым после формовки. Вставки имеют знаковые пазы для установки и базирования Б них по пазам 7 лопастей 8. Междисковая зона 9 изображена условно в виде формовочной массы. Опоры 1 и 2 (Л С V4 CJ О О О Ю

Риг 2

А

./J

Риг.З

Риг. 5

Фиг.Ц

Фиг.6

| Способ изготовления рабочих органов и их моделей | 1980 |

|

SU954633A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1988-06-15—Подача