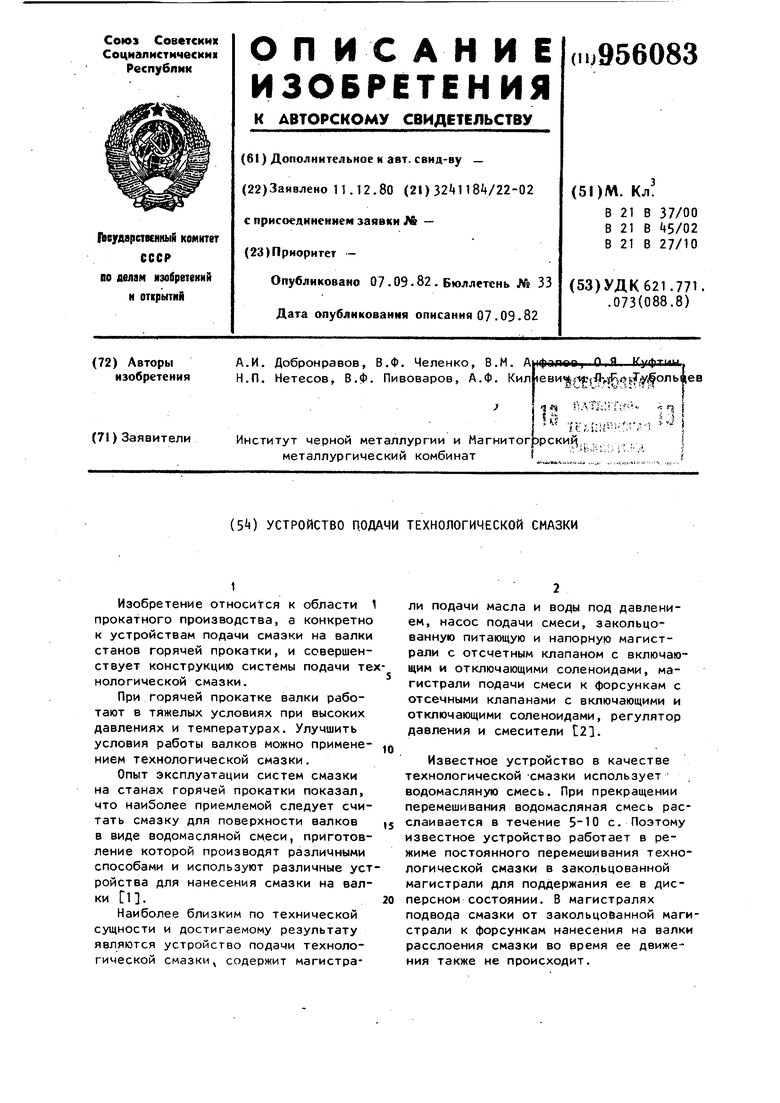

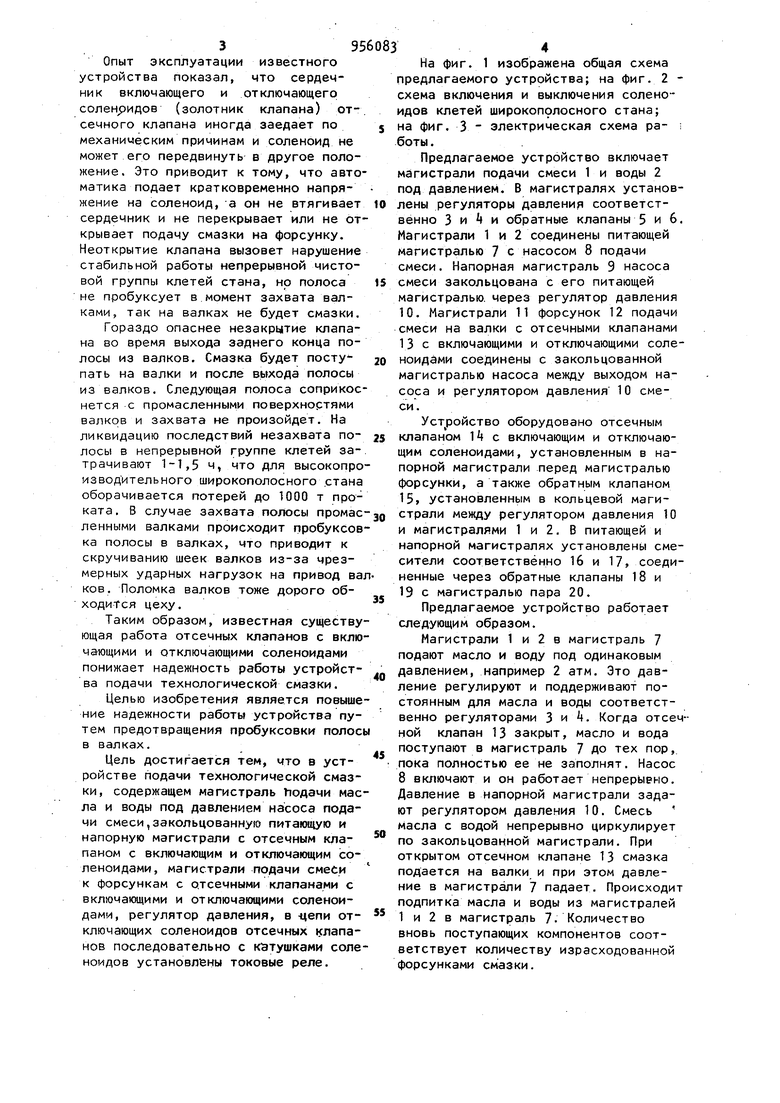

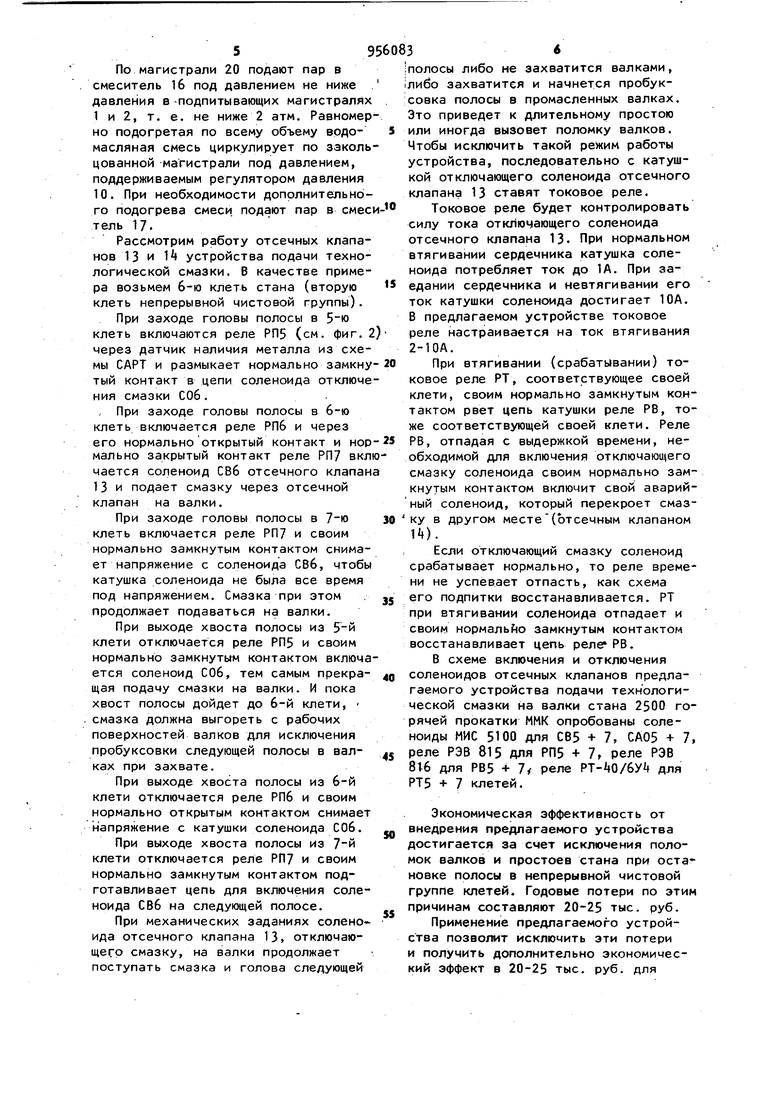

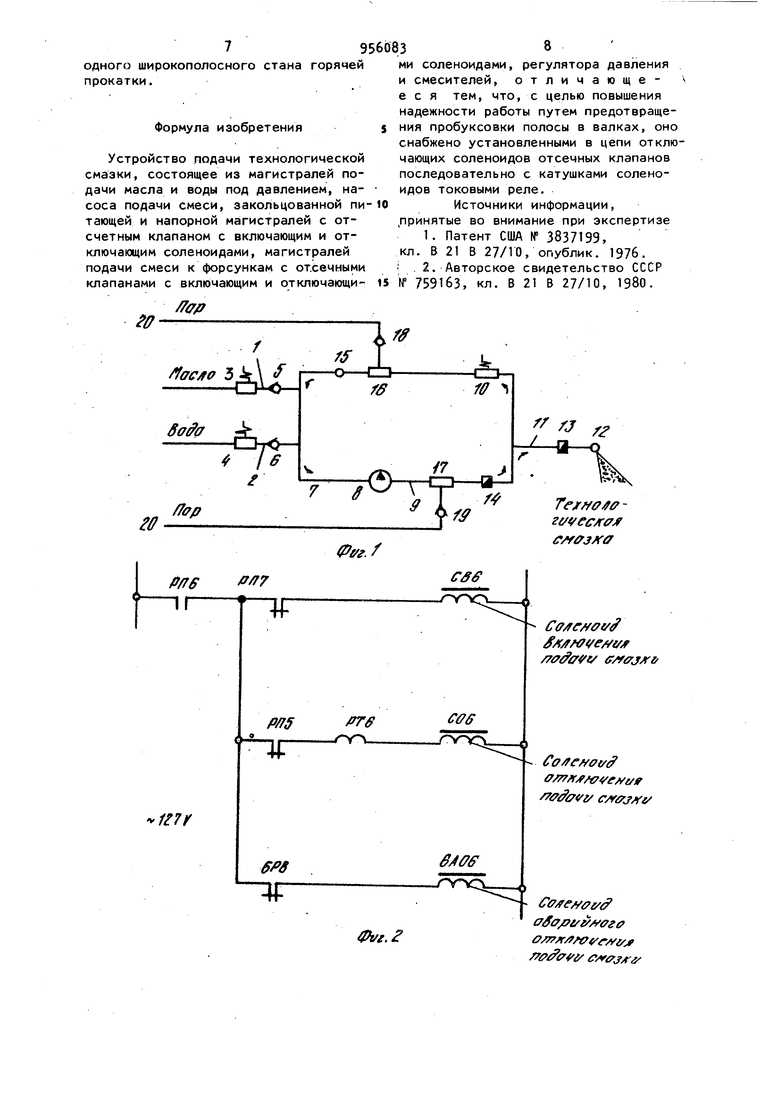

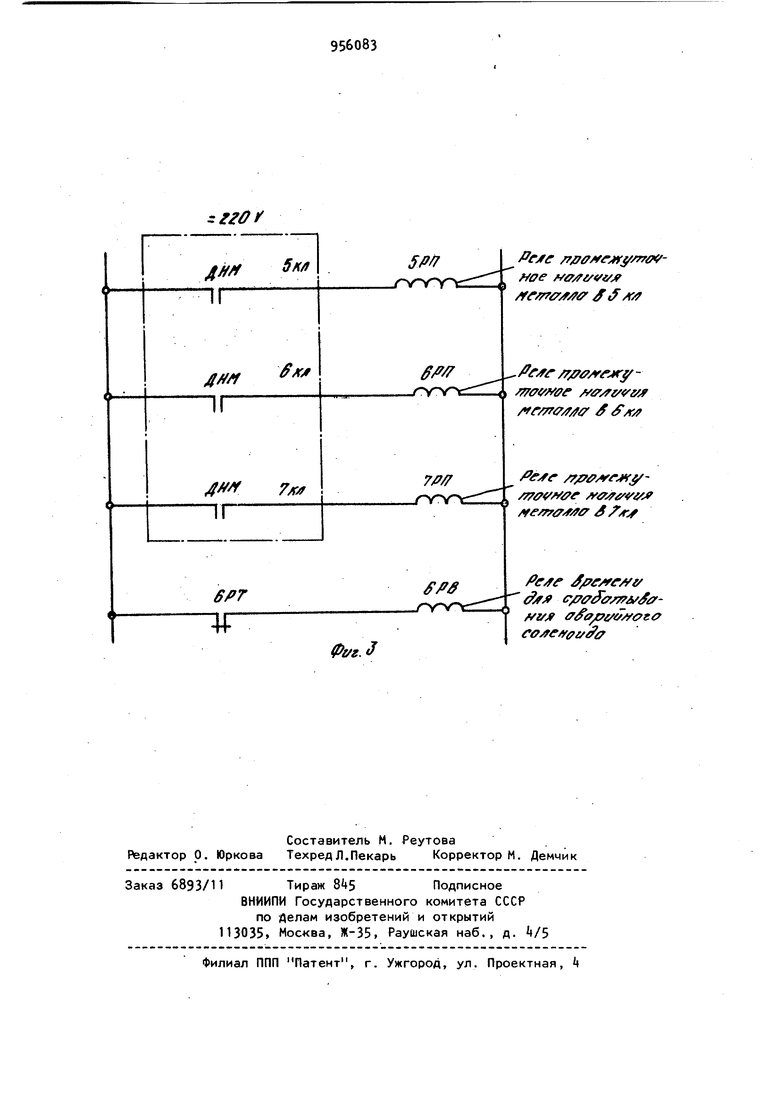

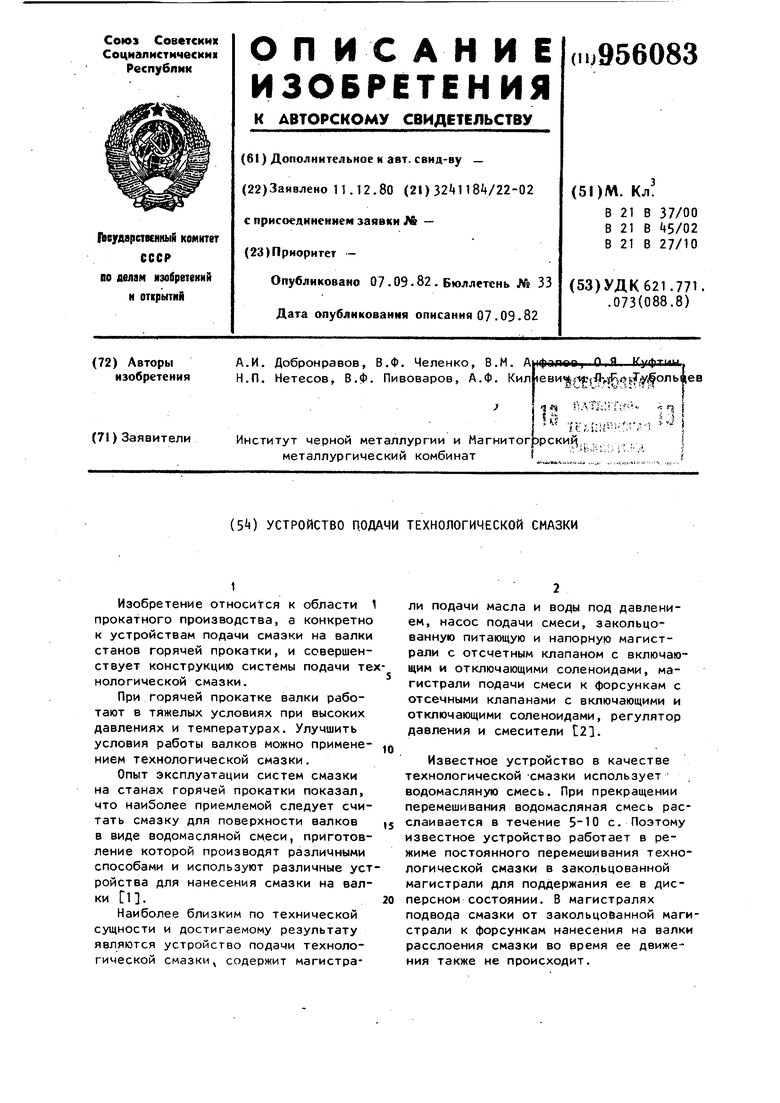

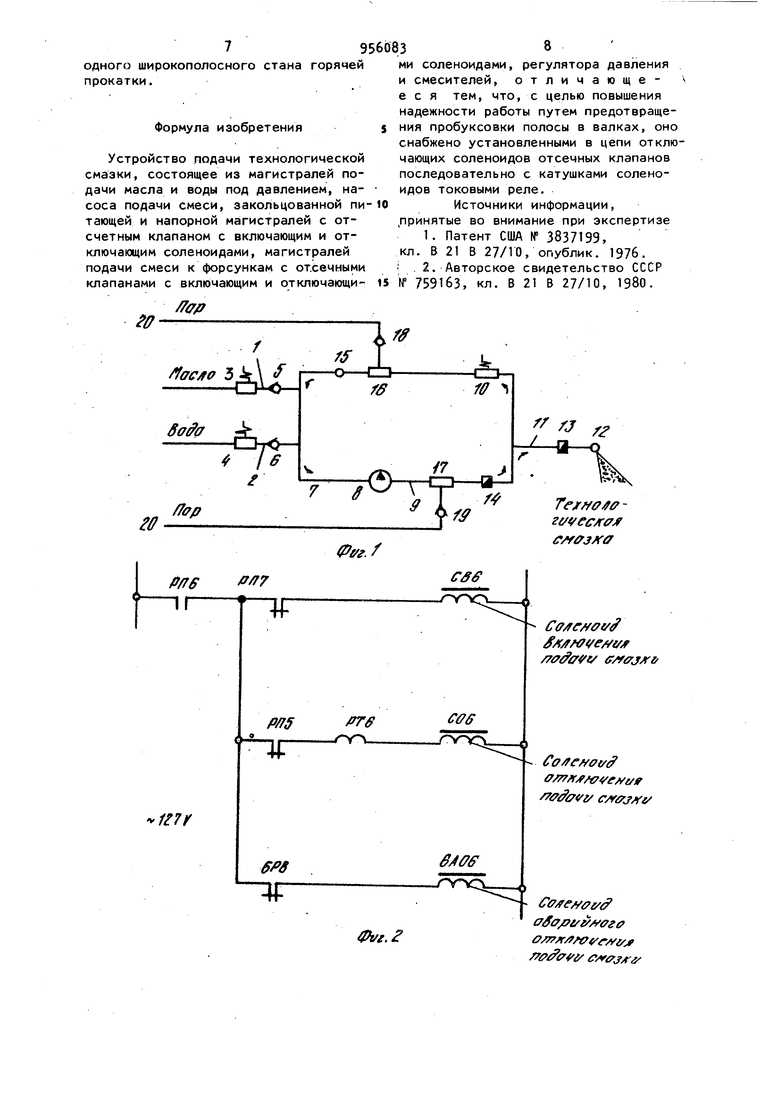

Изобретение относится к области прокатного производства, а конкретно к устройствам подачи смазки на валки станов горячей прокатки, и совершенствует конструкцию системы подачи те нологической смазки. При горячей прокатке валки работают в тяжелых условиях при высоких давлениях и температурах. Улучшить условия работы валков можно применением технологической смазки. Опыт эксплуатации систем смазки на станах горячей прокатки показал, что наиболее приемлемой следует считать смазку для поверхности ваЛков в виде водомасляной смеси, приготовление которой производят различными способами и используют различные уст ройства для нанесения смазки на валки СП. Наиболее близким по технической сущности и достигаемому результату являются устройство подачи технологической смазки, содержит магистраЛИ подачи масла и воды под давлением, насос подачи смеси, закольцованную питающую и напорную магистрали с отсчетным клапаном с включающим и отключающими соленоидами, магистрали подачи смеси к форсункам с отсечными клапанами с включающими и отключающими соленоидами, регулятор давления и смесители t23. Известное устройство в качестве технологической -смазки использует водомасляную смесь. При прекращении перемешивания водомасляная смесь расслаивается в течение 5-10 с. Поэтому известное устройство работает в режиме постоянного перемешивания технологической смазки в закольцованной магистрали для поддержания ее в дисперсном состоянии. В магистралях подвода смазки от закольцованной магистрали к форсункам нанесения на валки расслоения смазки во время ее движения также не происходит. Опыт эксплуатации известного устройства показал, что сердечник включающего и отключающего соленридов (золотник клапана) отсечного клапана иногда заедает по механическим причинам и соленоид не может его передвинуть в другое положение. Это приводит к тому, что автоматика подает кратковременно напряжение на соленоид, а он не втягивает сердечник и не перекрывает или не открывает подачу смазки на форсунку. Неоткрытие клапана вызовет нарушение стабильной работы непрерывной чистовой группы клетей стана, но полоса не пробуксует в момент захвата валками, так на валках не будет смазки. Гораздо опаснее незакрутие клапана во время выхода заднего конца полосы из валков. Смазка будет поступать на валки и после выхода полосы из валков. Следующая полоса соприкос нется с промасленными поверхнортями валков и захвата не произойдет. На ликвидацию последствий незахвата полосы в непрерывной группе клетей затрачивают 1-1,5 ч, что для высокопро изводительного широкополосного стана оборачивается потерей до 1000 т проката. В случае захвата полосы npoMac ленными валками происходит пробуксов ка полосы в валках, что приводит к скручиванию шеек валков из-за чрезмерных ударных нагрузок на привод ва ков. Поломка валков тоже дорого обходится цеху. Таким образом, известная существу ющая работа отсечных клапанов с вклю чающими и отключающими соленоидами понижает надежность работы устройства подачи технологической смазки. Целью изобретения является повыше ние надежности работы устройства путем предотвращения пробуксовки полос в валках. Цель достигается тем, что в устройстве подачи технологической смазки, содержащем магистраль додачи мас ла и воды под давлением насоса подачи смеси,закольцованную питающую и напорную магистрали с отсечным клапаном с включающим и отключающим соленоидами, магистрали подачи смеси к форсункам с отсечными клапанами с включающими и отключающими соленоидами, регулятор давления, в -цепи отключающих соленоидов отсечных клапанов последовательно с катушками соле ноидов установлены токовые реле. 95 4 На фиг. 1 изображена общая схема предлагаемого устройства; на фиг. 2 схема включения и выключения соленоидов клетей широкопрлосного стана; на фиг. 3 - электрическая схема ра- : боты. Предлагаемое устройство включает магистрали подачи смеси 1 и воды 2 под давлением. В магистралях установлены регуляторы давления соответственно 3 и i и обратные клапаны 5 и 6. магистрали 1 и 2 соединены питающей магистралью 7 с насосом 8 подачи смеси. Напорная магистраль 9 насоса смеси закольцована с его питающей магистралью, через регулятор давления 10. Магистрали 11 форсунок 12 подачи смеси на валки с отсечными клапанами 13 с включающими и отключающими соленоидами соединены с закольцованной магистралью насоса между выходом насоса и регулятором давления 10 смеси. Устройство оборудовано отсечным клапаном 1 с включающим и отключающим соленоидами, установленным в напорной магистрали перед магистралью форсунки, а также обратным клапаном 15 установленным в кольцевой магистрали между регулятором давления 10 И магистралями 1 и 2. В питающей и напорной магистралях установлены смесители соответственно 16 и 17, соединенные через обратные клапаны 18 и 19 с магистралью пара 20. Предлагаемое устройство работает следующим образом. Магистрали 1 и 2 в магистраль 7 подают масло и воду под одинаковым давлением, например 2 атм. Это давление регулируют и поддерживают постоянным для масла и воды соответственно регуляторами 3 и 4. Когда отсеч-ной клапан 13 закрыт, масло и вода поступают в магистраль 7 до тех пор, пока полностью ее не заполнят. Насос 8 включают и он работает непрерывно. Давление в напорной магистрали задают регулятором давления 10. Смесь масла с водой непрерывно циркулирует по закольцованной магистрали. При открытом отсечном клапане 13 смазка подается на валки и при этом давление в магистрали 7 падает. Происходит подпитка масла и воды из магистралей 1 и 2 в магистраль 7. Количество вновь поступающих компонентов соответствует количеству израсходованной форсунками смазки. По магистрали 20 подают пар в смеситель 16 под давлением не ниже давления в -подпитывающих магистралях 1 и 2, т. е. не ниже 2 атм. Равномер но подогретая по всему объему водомасляная смесь циркулирует по заколь цованной магистрали под давлением, поддерживаемым регулятором давления 10. При необходимости дополнительного подогрева смеси, подают пар в смес тель 17. Рассмотрим работу отсечных клапанов 13 и Н устройства подачи технологической смазки. В качестве примера возьмем 6-ю кЛеть стана (вторую клеть непрерывной чистовой группы). При заходе головы полосы в 5-ю клеть включаются реле РП5 (см. фиг. через датчик наличия металла из схемы САРТ и размыкает нормально замкну тый контакт в цепи соленоида отключе ния смазки СОб. При заходе головы полосы в 6-ю клеть включается реле РПб и через его нормально открытый контакт и нор мально закрытый контакт реле РП7 вкл чается соленоид СВб отсечного клапан 13 и подает смазку через отсечной клапан на валки. При заходе головы полосы в 7-ю клеть включается реле РП7 и своим нормально замкнутым контактом снимает напряжение с соленоида СВб, чтобы катушка соленоида не была все время под напряжением. Смазка при этом продолжает подаваться на валки. При выходе хвоста полосы из 5-й клети отключается реле РП5 и своим нормально замкнутым контактом включа ется соленоид СОб, тем самым прекращая подачу смазки на валки. И пока хвост полосы дойдет до 6-й клети, смазка должна выгореть с рабочих поверхностей валков для исключения пробуксовки следующей полосы в валках при захвате. При выходе хвоста полосы из 6-й клети отключается реле РПб и своим нормально открытым контактом снимает напряжение с катушки соленоида СОб. При выходе хвоста полосы из 7-й клети отключается реле РП7 и своим нормально замкнутым контактом подготавливает цепь для включения соленоида СВб на следующей полосе. При механических заданиях солено ида отсечного клапана 13, отключающего смазку, на валки продолжает поступать смазка и голова следующей 36 полосы либо не захватится валками, либо захватится и начнется пробуксовка полосы в промасленных валках. Это приведет к длительному простою или иногда вызовет поломку валков. Чтобы исключить такой режим работы устройства, последовательно с катушкой отключающего соленоида отсечного клапана 13 ставят токовое реле. Токовое реле будет контролировать силу тока отключающего соленоида отсечного клапана 13. При нормальном втягивании сердечника катушка соленоида потребляет ток до 1А. При заедании сердечника и невтягивании его ток катушки соленоида достигает 10А. В предлагаемом устройстве токовое реле настраивается на ток втягивания 2-10А. При втягивании (срабатывании) токовое реле РТ, соответствующее своей клети, своим нормально замкнутым контактом рвет цепь катушки реле РВ, тоже соответствующей своей клети. Реле РВ, отпадая с выдержкой времени, необходимой для включения отключающего смазку соленоида своим нормально замкнутым контактом включит свой аварийный соленоид, который перекроет смазку в другом месте (отсечным клапаном I). Если отключающий смазку соленоид срабатывает нормально, то реле времени не успевает отпасть, как схема его подпитки восстанавливается. РТ при втягивании соленоида отпадает и своим нормальйо замкнутым контактом восстанавливает цепь реле РВ. В схеме включения и отключения соленоидов отсечных клапанов предлагаемого устройства подачи технологической смазки на валки стана 2500 горячей прокатки ММК опробованы соленоиды МИС 5100 для СВ5 + 7, СА05 + 7, реле РЭВ 815 для РП5 7, реле РЭВ 816 для РВ5 + li реле РТ-1 0/6У4 для РТ5 + 7 клетей. Экономическая эффективность от внедрения предлагаемого устройства достигается за счет исключения поломок валков и простоев стана при остановке полосы в непрерывной чистовой группе клетей. Годовые потери по этим причинам составляют 20-25 тыс. руб. Применение предлагаемого устройства позволит исключить эти потери и получить дополнительно экономический эффект 8 20-25 тыс. руб. для одного широкополосного стана горячей прокатки. Формула изобретения Устройство подачи технологической смазки, состоящее из магистралей подачи масла и воды под давлением, наcoca подачи смеси, закольцованной питающей и напорной магистралей с отсчетным клапаном с включающим и отключающим соленоидами, магистралей подачи смеси к форсункам с отсечными I HJildMr ГХ ./ч J I ,.- .ч ---, клапанами с включающим и отключающиffffff

ff

fS

/lacАО 3

%Saffff

7 ff

/7ffp

ге

/./ 95

Г

ё

/4

TejTffff ffzt/i/ec/rfff/ ffj/fff 3 ми соленоидами, регулятора давления и смесителей, отличающе- е с я тем, что, с целью повышения надежности работы путем предотвращения пробуксовки полосы в валках, оно снабжено установленными в цепи отключающих соленоидов отсечных клапанов последовательно с катушками соленоидов токовыми реле. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3837199, кл. В 21 В 27/10, опублик. 1976. 2.Авторское свидетельство СССР . . . ... № 759163, кл. В 21 В 27/10, 1980.

ft/re 7

4Г

Cffff

Cff/fC ffv //{ fffi/e i/ ff/fffj ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи технологической смазки | 1982 |

|

SU1061869A2 |

| Устройство подачи технологической смазки | 1983 |

|

SU1138200A2 |

| Устройство для подачи технологической смазки на валки стана горячей прокатки | 1980 |

|

SU900895A1 |

| Устройство для подачи технологической смазки | 1978 |

|

SU759163A1 |

| Устройство для подачи технологической смазки | 1980 |

|

SU954124A1 |

| Устройство для подачи технологической смазки | 1978 |

|

SU730397A1 |

| Система смазки валковых опор прокатной клети | 1988 |

|

SU1643854A1 |

| Форсунка для распыления смазки | 1979 |

|

SU863006A1 |

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

| ЦЕНТРАЛИЗОВАННАЯ РЕГУЛИРУЕМАЯ ИМПУЛЬСНАЯ СИСТЕМА СМАЗКИ "МАСЛО-ВОЗДУХ" | 2001 |

|

RU2202728C2 |

Pff5

4Г

V//7/

if/y

44CffS

.. Co/fe ov ff ff W f//e/if r/KJV/f

ff/iffff

a ff/ ift /iffge o /f/ff e-//f jf

4f/ff

/fjr

4//ff

I

4 Tr/r

M

SflT

41

Фуг.

pff e /ffff 5floe f ff/fe/tif/ tf/K

,

/Vi/7rff/7/fff S/M

/ ff«Лf f

C/ffff ff.&ftfff

f/yjf Cff fffffl/ffff

Авторы

Даты

1982-09-07—Публикация

1980-12-11—Подача