Пар

20

Масло ,/Д JJ

Пар

20

18

05

СХ) 05

Crfff

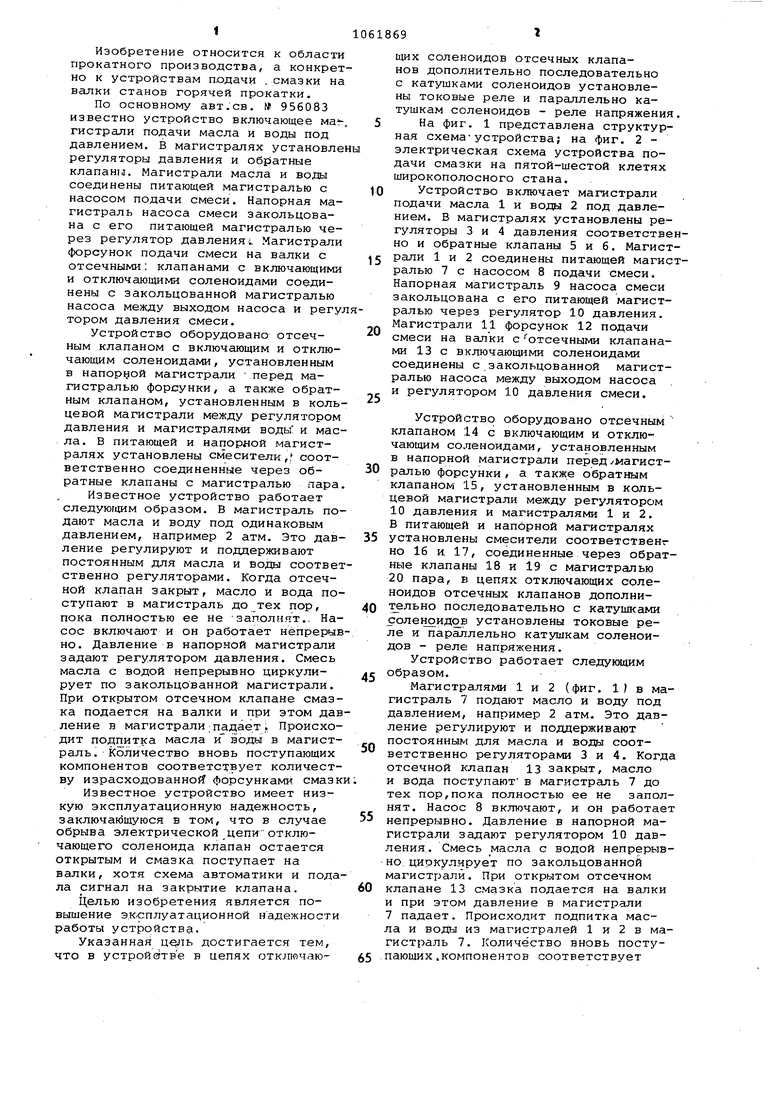

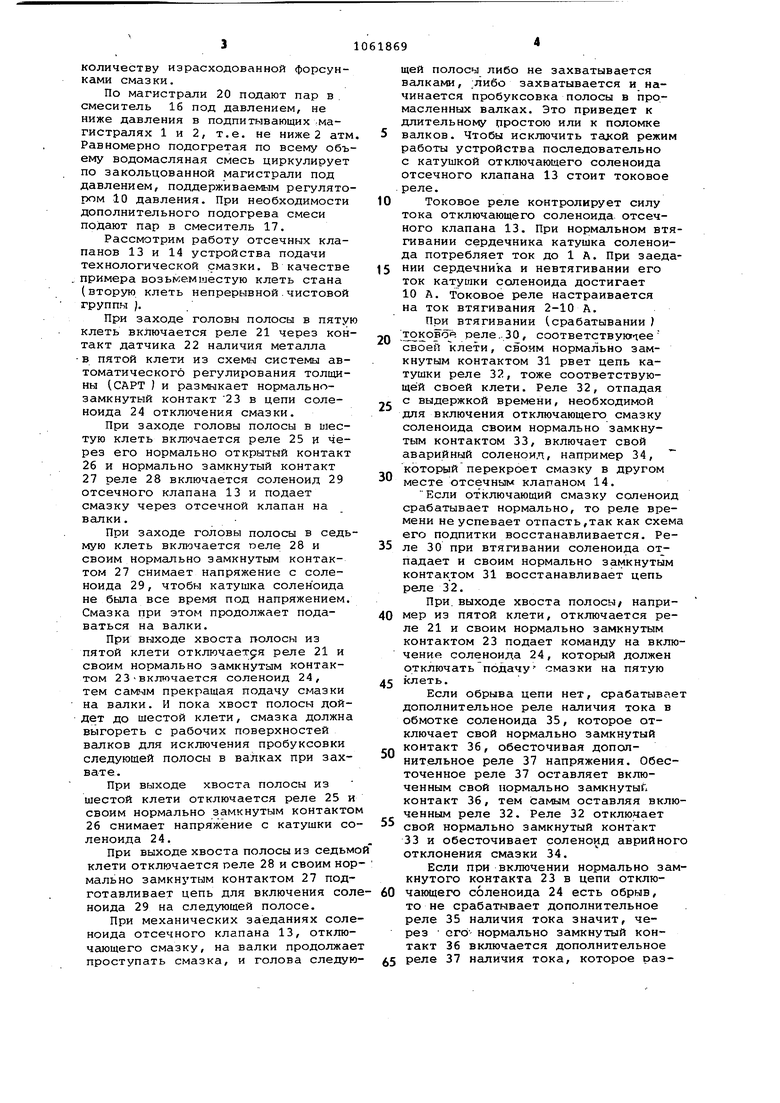

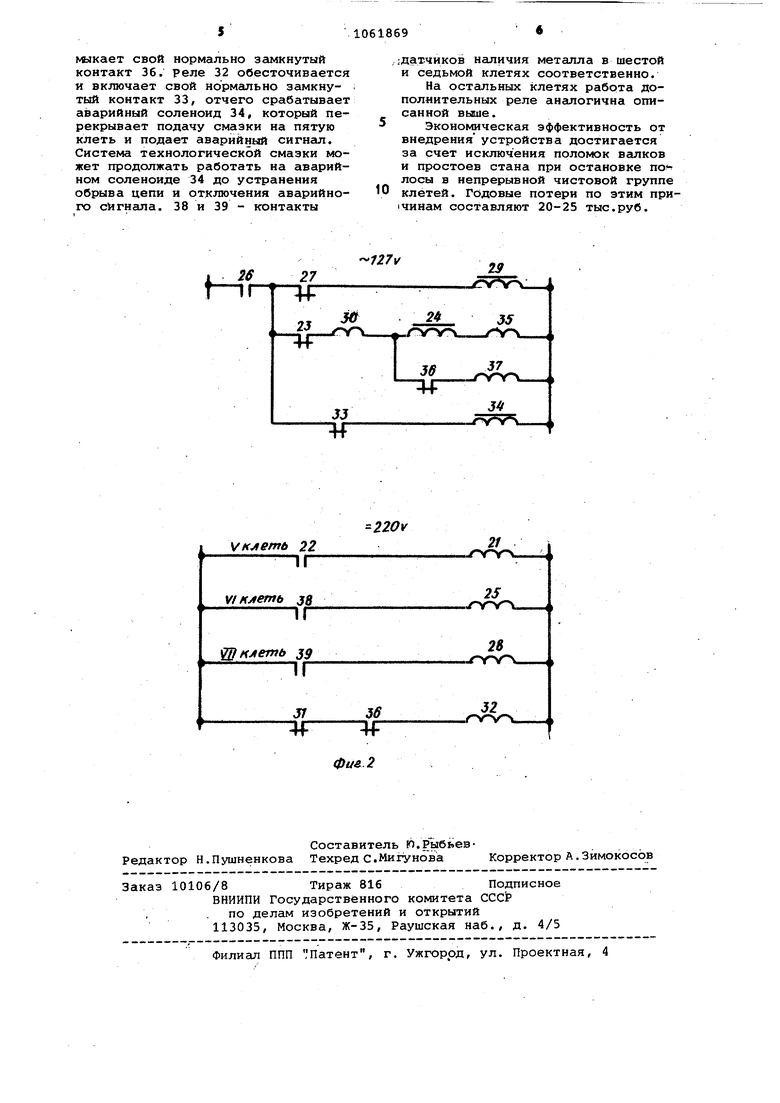

0i/i.f Изобретение относится к области прокатного производства, а конкрет но к устройствам подачи .смазки на валки станов горячей прокатки. По основному авт.св. № 956083 известно устройство включающее мa гистрали подачи масла и воды под давлением. В магистралях установле регуляторы давления и обратные клапаны. Магистрали масла и воды соединены питающей магистралью с насосом подачи смеси. Напорная магистраль насоса смеси закольцована с его питающей магистралью через регулятор давлениям Магистрали форсунок подачи смеси на валки с отсечными; клапанами с включающими и отключающими соленоидами соединены с закольцованной магистралью насоса между выходом насоса и регул тором давления смеси. Устройство оборудовано отсечным клапаном с включающим и отключающим соленоидами, установленным в напорцой магистрали перед магистралью форсунки, а также обратным клапаном, установленным в коль , цевой магистрали между регулятором давления и магистралями воды, и мас ла, в питающей и напорной магистралях установлены смесители, соответственно соединенные через обратные клапаны с магистралью пара Известное устройство работает следуюгдим образом. В магистраль по дают масла и воду под одинаковым давлением, например 2 атм. Это давление регулируют и поддерживают постоянным для масла и воды соответ ственно регуляторами. Когда отсечной клапан закрыт, масло и вода по ступают в магистраль до тех пор, пока полностью ее не -заполнят., Насос включают и он работает непрерыв но. Давление в напорной магистрали задают регулятором давления. Смесь масла с водой непрерывно циркулирует по закольцованной магистрали. При открытом отсечном клапане смазка подается на валки и при этом дав ление в магистрали;падает. Происходит подпитка масла и воды в магистраль. Количество вновь поступающих компонентов соответствует количеству израсходованной форсунками смазк Известное устройство имеет низкую эксплуатационную надежность, заключающуюся в том, что в случае обрыва электрической цепи отключающего соленоида клапан остается открытым и смазка поступает на валки, хотя схема автоматики и пода ла сигнал на закрытие клапана. Целью изобретения является повышение э.ксплуатационной надежности работы устройства. Указанная достигается тем, что в устройегтве в цепях отключающих соленоидов отсечных клапанов дополнительно последовательно с катушками соленоидов установлены токовые реле и параллельно катушкам соленоидов - реле напряжения. На фиг. 1 представлена структурная схемаустройства; на фиг. 2 электрическая схема устройства подачи смазки на пятой-шестой клетях широкополосного стана. Устройство включает магистрали подачи масла 1 и воды 2 под давлением. В магистралях установлены регуляторы 3 и 4 давления соответственно и обратные клапаны 5 и 6. Магистрали 1 и 2 соединены питгиощей магистралью 7 с насосом 8 подачи смеси. Напорная магистраль 9 насоса смеси закольцована с его питающей магистралью через регулятор 10 давления. Магистрали 11 форсунок 12 подачи смеси на валки с отсечными клапанами 13 с включающими соленоидами соединены с закольцованной магистралью насоса между выходом насоса и регулятором 10 давления смеси. Устройство оборудовано отсечным клапаном 14 с включающим и отключающим соленоидами, установленным в напорной магистрали перед магистралью форсунки, а также обратным клапаном 15, установленным в кольцевой магистрали между регулятором 10 давления и магистралями 1 и 2. В питающей и напорной Магистралях установлены смесители соответствен но 16 и 17, соединенные через обратные клапаны 18 и 19 с магистралью 20 пара, в цепях отключающих соленоидов отсечных клапанов дополнительно последовательно с катушками :Соленоидо11 установлены токовые реле и параллельно катушкам соленоидов - реле напряжения. Устройство работает следующим образом. Магистралями 1 и 2 (фиг. 1) в магистраль 7 подают масло и воду под давлением, например 2 атм. Это давление регулируют и поддерживают постоянным для масла и воды соответственно регуляторами 3 и 4. Когда отсечной клапан 13 закрыт, масло и вода поступают в магистраль 7 до тех пор,пока полностью ее не заполнят. Насос 8 включают, и он работает непрерывно. Давление в напорной магистрали задают регулятором 10 давления. Смесь масла с водой непрерывно циркулирует по закольцованной магистрали. При открытом отсечном клапане 13 смазка подается на валки и при этом давление в магистрали 7 падает. Происходит подпитка масла и воДы из магистралей 1 и 2 в магистраль 7. Количество вновь поступающих .компонентов соответствует

количеству израсходованной форсунками смазки.

По магистрали 20 подают пар в смеситель 16 под давлением, не ниже давления в подпитывающих :Магистралях 1 и 2, т.е. не ниже 2 атм Равномерно подогретая по всему объему водомасляная смесь циркулирует по закольцованной магистрали под давлением, поддерживаемым регулятором 10 давления. При необходимости дополнительного подогрева смеси подают пар в смеситель 17.

Рассмотрим работу отсечных клапанов 13 и 14 устройства подачи технологической смазки. В качестве примера возьмемшестую клеть стана (вторую клеть непрерывной.чистовой группы ).

При заходе головы полосы в пятую клеть включается реле 21 через контакт датчика 22 наличия металла в пятой клети из схемы системы автоматического регулирования толщины (САРТ ) и размыкает нормальнозамкнутый контакт 23 в цепи соленоида 24 отключения смазки.

При заходе головы полосы в шестую клеть включается реле 25 и через его нормально открытый контакт

26и нормально замкнутый контакт

27реле 28 включается соленоид 29 отсечного клапана 13 и подает смазку через отсечной клапан на валки.

При заходе головы полосы в седьмую клеть включается гаеле 28 и своим нормально замкнутым контактом 27 снимает напряжение с соленоида 29, чтобы катушка соленоида не была все время под напряжением. Смазка при этом продолжает подаваться на валки.

При выходе хвоста полосы из пятой клети отключается реле 21 и своим нормально замкнутым контактом 23-включается соленоид 24, тем самым прекращая подачу смазки на валки. И пока хвост полосы дойдет до шестой клети, смазка должна выгореть с рабочих поверхностей валков для исключения пробуксовки следующей полосы в валках при захвате.

При выходе хвоста полосы из шестой клети отключается реле 25 и своим нормально замкнутым контакто 26 снимает напряжение с катушки соленоида 24.

При выходе хвоста полосы из седьм клети отключается реле 28 и своим нормально замкнутым контактом 27 подготавливает цепь для включения солноида 29 на следующей полосе.

При механических заеданиях соленоида отсечного клапана 13, отключающего смазку, на валки продолжае проступать смазка, и голова следующей полосы либо не захватывается валками, :либо захватывается и начинается пробуксовка полосы в промасленных валках. Это приведет к длительному простою или к поломке валков. Чтобы исключить режим работы устройства последовательно с катушкой отключающего соленоида отсечного клапана 13 стоит токовое реле.

Токовое реле контролирует силу тока отключающего соленоида отсечного клапана 13. При нормальном втягивании сердечника катушка соленоида потребляет ток до 1 А. При заедании сердечника и невтягивании его ток катушки соленоида достигает 10 А. Токовое реле настраивается на ток втягивания 2-10 А.

При втягивании (срабатывании реле ..30, соответству1ст1ее своей клети, своим нормально замкнутым контактом 31 рвет цепь катушки реле 32, тоже соответствующей своей клети. Реле 32, отпадая с выдержкой времени, необходимой для включения отключающего смазку соленоида своим нормально замкнутым контактом 33, включает свой аварийный соленоил, например 34, которыйперекроет смазку в другом месте отсечным клапаном 14.

Если отключающий смазку соленоид срабатывает нормально, то реле времени не успевает отпасть,так как схем его подпитки восстанавливается. Реле 30 при втягивании соленоида отпадает и своим нормально замкнутым контактом 31 восстанавливает цепь реле 32.

При. выходе хвоста полосы/ например из пятой клети, отключается реле 21 и своим нормально замкнутым контактом 23 подает команду на вклчение соленоида 24, который должен отключать подачу смазки на пятую клеть.

Если обрыва цепи нет, срабатыва дополнительное реле наличия тока в обмотке соленоида 35, которое отключает свой нормально замкнутый контакт 36, обесточивая дополнительное реле 37 напряжения. Обесточенное реле 37 оставляет включенным свой нормально замкнутый, контакт 36, тем самым оставляя вклченным реле 32. Реле 32 отключает свой нормально замкнутый контакт 33 и обесточивает соленоид аврийно отклонения смазки 34.

Если при включении нормально закнутого контакта 23 в цепи отключающего соленоида 24 есть обрыв, то не срабатывает дополнительное реле 35 наличия тока значит, через его- нормально замкнутый контакт 36 включается дополнительное реле 37 наличия тока, которое разкыкает свой нормально згилкнутый контакт 36. реле 32 обесточивается я включает свой нормально замкнутый контакт 33, отчего срабатывает аварийный соленоид 34, который перекрывает подачу смазки на пятую клеть и подает аварийный сигнал. Система технологической смазки может продолжать работать на аварийном соленоиде 34 до устранения обрыва цепи и отключения аварийного сигнала. 38 и 39 - контакты

;датчиков наличия металла в шестой и седьмой клетях соответственно.

На остальных клетях работа дополнительных реле аналогична описанной выше.

Эконокшческая эффективность от внедрения устройства достигается за счет исключения поломок вгшков и простоев стана при остановке по лосы в непрерывной чистовой группе клетей, годовые потери по этим приIчинам составляют 20-25 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи технологической смазки | 1980 |

|

SU956083A1 |

| Устройство подачи технологической смазки | 1983 |

|

SU1138200A2 |

| Устройство для подачи технологической смазки на валки стана горячей прокатки | 1980 |

|

SU900895A1 |

| Устройство для подачи технологической смазки | 1978 |

|

SU759163A1 |

| Устройство для подачи технологической смазки | 1980 |

|

SU954124A1 |

| Устройство для подачи технологической смазки | 1978 |

|

SU730397A1 |

| Система смазки двигателя внутреннего сгорания с сухим картером | 1987 |

|

SU1574848A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1111943A1 |

| Электрогидравлическая судовая рулевая машина | 1980 |

|

SU937269A1 |

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ по:авт. св. 956083, о тл ичающё ее я тем, что, с целью повышения эксплуатационной надежности устройства, в цепях отключающих соленоидов отсечных клапанов дополнительно последовательно с катушками соленоидов установлены токовые реле и параллельно катушкам соленоидов - реле напряжения. (Л

фи&2

220У

21

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство подачи технологической смазки | 1980 |

|

SU956083A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-07-08—Подача