(5) ИНСТРУМЕНТ ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Инстумент для прессования полых профилей | 1979 |

|

SU804051A1 |

| Инструмент для прессования полых изделий | 1974 |

|

SU533417A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

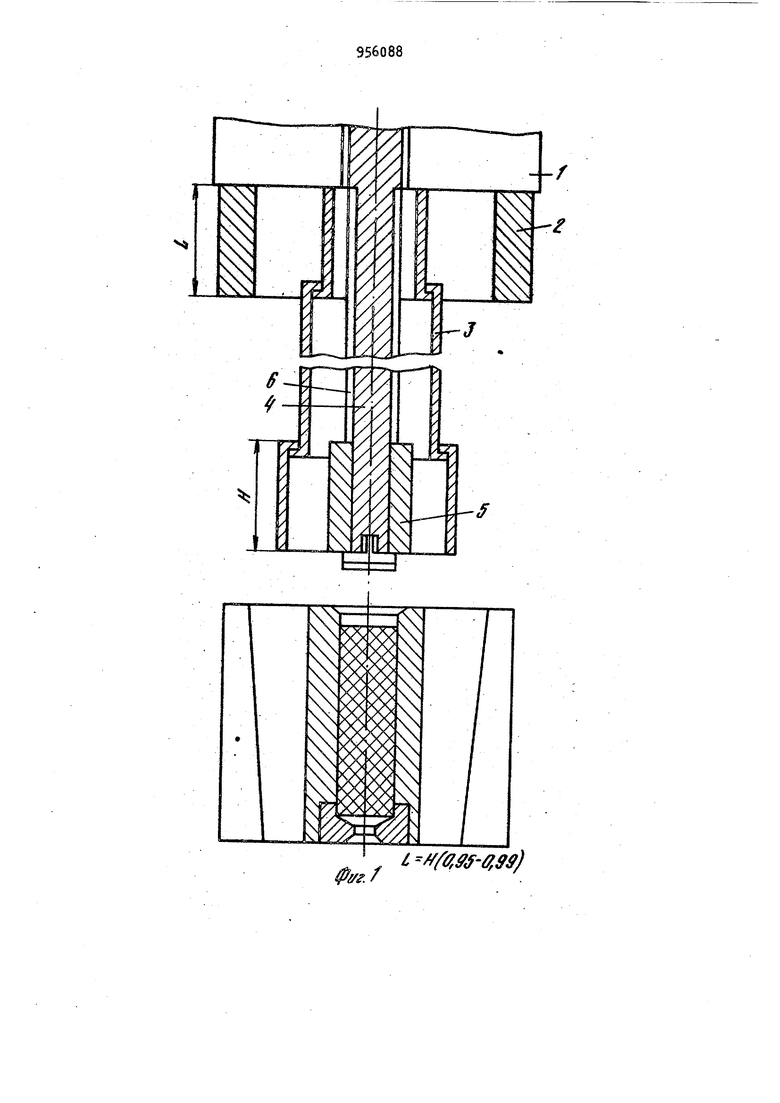

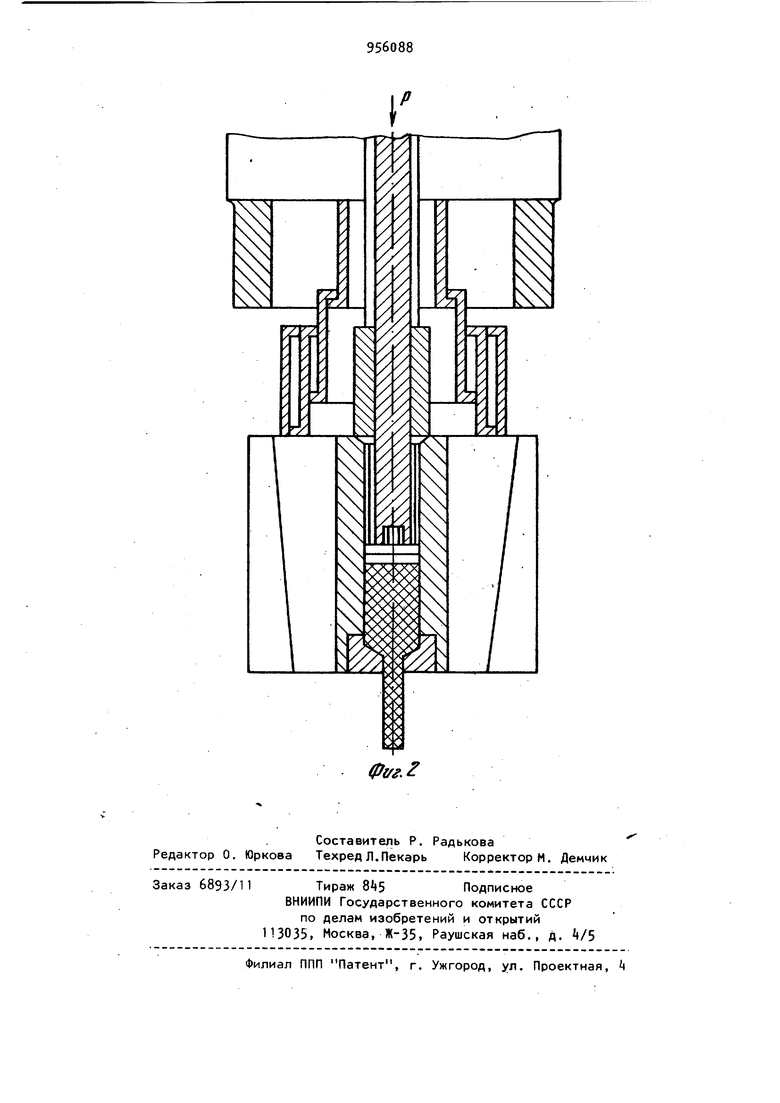

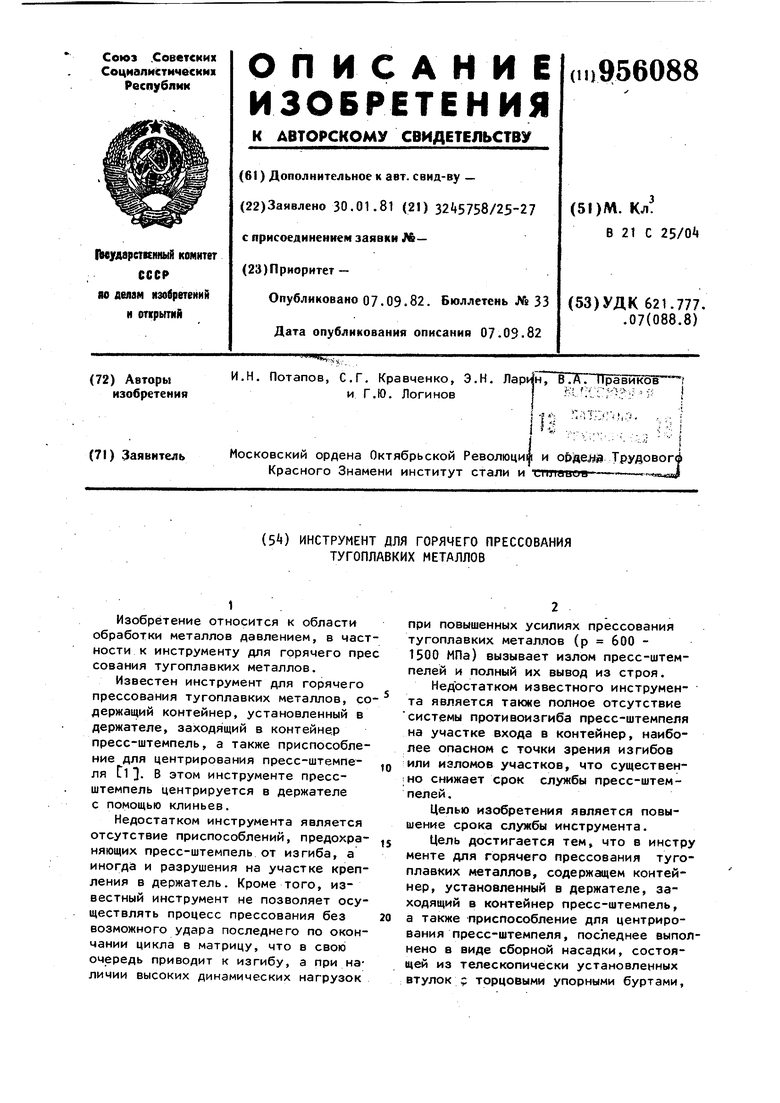

Изобретение относится к области обработки металлов давлением, в част ности к инструменту для горячего пре сования тугоплавких металлов. Известен инструмент для горячего прессования тугоплавких металлов, со держащий контейнер, установленный в держателе, заходящий в контейнер пресс-штемпель, а также приспособление для центрирования пресс-штемпеля L1 3. В этом инструменте прессштемпель центрируется в держателе с помощью клиньев. Недостатком инструмента является отсутствие приспособлений, предохраняющих пресс-штемпель от изгиба, а иногда и разрушения на участке крепления в держатель. Кроме того, известный инструмент не позволяет осуществлять процесс прессования без возможного удара последнего по окончании цикла в матрицу, что в свою очередь приводит к изгибу, а при наличии высоких динамических нагрузок при повышенных усилиях прессования тугоплавких металлов (р 600 1500 МПа) вызывает излом пресс-штемпелей и полный их вывод из строя. Недостатком известного инструмента является также полное отсутствие системы противоизгиба пресс-штемпеля на участке входа в контейнер, наиболее опасном с точки зрения изгибов или изломов участков, что существенно снижает срок службы пресс-штемпелей. Целью изобретения является повышение срока службы инструмента. Цель достигается тем, что в инстру менте для горячего прессования тугоплавких металлов, содержащем контейнер, установленный в держателе, заходящий в контейнер пресс-штемпель, а также приспособление для центрирования пресс-штемпеля, последнее выполнено в виде сборной насадки, состоящей из телескопически установленных втулок торцовыми упорными буртами. 395 обеспечивающими их взаимное сцепление, при этом внутренняя из втулок жестко закреплена на держателе, а также--надетой на пресс-штемпель по скользящей посадке, входящей в по-.. лесть насадки, втулки, а инструмент снабжен жестко прикрепленной к держателю концентримно с насадкой упорной шайбой. Высота втулки пресс-штемпеля должна соответствовать высоте насадки и составляет 0,,99 от высоты упорной шайбы. На фиг. 1 представлен инструмент для горячего прессования тугоплавких металлов в исходном состоянии; на фиг. 2 - то же, в процессе прессования. Инструмент содержит держатель пресс-штемпеля 1, который снабжен упорной шайбой 2 и насадкой 3, пресс штемпель 4 имеющий скользящую .втулку .5, перемещающуюся в пазах 6, выполненных, например, на пресс-штемпеле. Инструмент работает следующим образом. . В исходном состоянии до начала цикла прессования (см. фиг. 1) насад ка 3, укрепленная на держателе пресс штемпеля 1 охватывает пресс-штемпель k на длине, задаваемой исходя из условий прессования, в частности из длины заготовок. Целесообразно выбрать длину насадки, равную длине пресс-штемпеля, чтобы исключить изгиб последнего независимо от длины заготовки (чуть меньшей, либо равной высоте контейнера). Скользящая втулка 5, имеющая возможность свободного перемещения вдоль пресс-штемпеля 1 . в пазах 6, в исходном состоянии удерживается пресс-шайбой 7, выполненной с большим по сравнению с прес штемпелем k диаметром. В процессе прессования при движении пресс-штемпеля k скользящая втул ка 5 движется по пресс-штемпелю в противоположную относительно его перемещения сторону, предохраняя от изгиба участки пресс-штемпеля,-контактирующие с верхней плоскостью кон тейнера, наиболее часто подвергающиеся излому из-за высоких усилий прес сования, при этом длину втулки, исхо дя из данных полученных экспериментальным путем, рекомендуется выбират равной 0,2-0,3 от длины пресс-штемпе ля. Одновременно с движением прессштемпеля t происходит перемещение насадки 3 в противоположную сторону. В предлагаемом конкретном исполнении инструмента насадка выполнена в виде заходящих друг в друга концентрических колец с уменьшающимся диаметром, убирающихся друг в друга по мере продвижения пресс-штемпеля, верхние из которых предохраняют пресс-штемпель на участках, свободных от действия скользящей втулки, от изгиба, приводящего к разрушению пресс-штемпеля. По окончании цикла прессования при выпрессовке изделия из матрицы держатель пресс-штемпеля упирается в верхнюю плоскость контейнера упорной шайбой 2, жестко закрепленной на держателе пресс-штег«1пеля 1. Скользящая втулка 5 и насадка 3 в этом положении находятся в полости, образованной упорной шайбой 2 и пресс-штемпелем k, причем их высоты при окончании цикла прессования в крайнем нижнем (в данном случае) положении составляют 0,95-0,99 от высоты упорной шайбы 2, которая в свою очередь превышает высоту пресс-штемпеля и составляет 1,02-1,05 (см. фиг. 2). Описываемая конструкция инструмента, предохраняющая пресс-штемпель от изгиба и служащая одновременно центрирующим приспособлением, включающая скользящую втулку и насадку, позволяет на начальных стадиях ведения процесса предохранить опасные с точки зрения зарождения и развития дефектов участки пресс-штемпеля. Насадка, высоту которой рекомендуется выбирать не меньшей высоты пресс-штемпеля, служит против изгиба пресс-штемпеля в основном в месте сочленения последнего с держателем, а также при возникновении изгиба в нижней части пресс-штемпеля приводящего к изгибу всего пресс-штемпеля . Выполнение насадки в виде концентрических колец , свободно перемещающих ся относительно друг друга и сопрягающихся попарно с помощью торцовых буртов, позволяет применять данный центрователь для всех типоразмеров контейнеров, и следовательно прессштемпелей. В данном случае концентрические элементы сборной насадки по мере движения пресс-штемпеля относительно контейнера, свободно пepeмeщJясь, устанавливаются одна в друго, их высота задается параметрами Е соты упорной шайбы. Данная насадка удобна в эксплуатации (после окончания цикла прессования- и отвода пресс-штемпеля , без дополнительных операций занимает исходное положение). Насадка в исходном состоянии, имеющая место в конкретном исполнении инструмента (см. фиг. 1), может быть как конической так и цилиндрической, если вместо, как это показано на фиг. 1, цилиндрических втулок их выполнять коническими сужающимися книзу Скользящая втулка предохраняет главным образом участки пресс-штемпеля, находящиеся в непосредственной близости от места входа пресс-штемпеля в контейнер пресса, находясь там во время всего цикла-прессования Необходимость перемещения насадки в направлении, обратном движению пресс-штемпеля, вызвана тем, что в данном случае насадка убирается постепенно в процессе прессования в полость, образованную шайбой и прессштемпелем, и нет надобности в применении специальных устройств для того чтобы убирать данную насадку, не мешая ведению процесса, что технически весьма сложно. Применение упорной шайбы, предохра няет втулку и насадку от ударов о плоскость контейнера, при окончании процесса, а кроме того, образует естественную полость, куда при выпрессовке изделий избирается и насадка и втулка. Кроме этого, динамические удары при окончании процесса прессования и выпрессовке изделий из матрицы прини мает на себя упорная шайба, жестко закрепленная на держателе пресс-штемпеля. Высота ее выбирается таким образом, чтобы исключить контакт с плос костью контейнера не только центрирующей насадки и втулки, но главным образом пресс-штемпеля с матрицей, что является основ1Чой причиной выхода Пресс-штемпелей из строя. Выбор высоты скользящей втулки, совпадающей с высотой насадки в сборе в крайнем положении при выпрессовке изделий из матрицы и составляющей 0, от высоты упорной шайбы обусловлен тем, что при (НнНд)0,9 происходит динамический удар насадки и втулки о плоскость контейнера, что может привести к их разрушению. При (Нц : Н) 0,95 участок пресс-штемпеля, находящийся непосредственно у держателя пресс-штемпеля не предохраняется от изгиба, что особенно важно при окончании процесса, отличающемся резким возрастанием усилий прессования и увеличивающимися динамическими нагрузками. Длину пресс-штемпеля с пресс-шайбой рекомендуется выбирать равной 0,95-0,99 от суммы высот упорной шайбы и длины контейнера до верхнего торца матрицы с тем, что при (1 к+ + Н,и) 7 0,98 происходит удар прессштемпеля о матрицу, смятие его торца, изгиб, либо излом. При (Н . + H) 0,95 остается пресс-остаток, удале-ние которого из контейнера или матрицы (даже при наличии графитовых шайб поверх заготовок) вызывает значительные трудности. Таким образом, изобретение позволяет существенно повысить срок службы одного из наиболее дорогостоящих прессовых инструментов. Формула изобретения 1.Инструмент для горячего прессования тугоплавких металлов, содержащий контейнер, установленный в держателе, заходящий в контейнер прессштемпель, а также приспособление для центрирования пресс-штемпеля, отличаю щи и с я тем, что, с целью повышения срока службы, приспособление для центрирования пресс-штемпеля выполнено в виде сборной насадки, состоящей из телескопически установленных втулок с торцовыми упорными буртами, обеспечивающими их взаимное сцепление, при этом внутренняя из втулок жестко закреплена на держателе, а также надетой на пресс-штемпель по скользящей насадке, входящей в полость насадки, втулки, а инструмент снабжен жестко прикрепленной к держателю концентричное насадкой упорной шайбой. 2.Инструмент по п. 1, отличающийся тем, что высота втулки пресс-штемпеля соответствует высоте насадки и составляет 0,95-0,99 от высоты упорной шайбы. Источники информации, принятые во внимание при экспертизе 1. Жалобов В. В. и Зверев Г. И. Инструмент для горячего прессования металлов. М„, Машиностроение, 1965, с. 92 (прототип).

Авторы

Даты

1982-09-07—Публикация

1981-01-30—Подача