Изобретение относится к накатке зубьев.

Известно устройство для накатки резьбы на тонкостенной заготовке, устанавливаемой на вращающейся онравке, имеющей поверхность, профилированную соответственно с накатываемым профилем. Такое устройство содержит корпус и накатный инструмент.

Для повышения точности профиля изделия инструмент предлагаемого приспособления выполнен в виде расположенных по обе стороны оправки параллельных реек. Одна рейка неподвижно закреплена в корпусе, а другая установлена с возможностью возвратнопоступательного перемещения вдоль первой и снабжена механизмом синхронизации ее перемещения с вращением оправки. Механизм синхронизации выполнен в виде рейки, жестко связанной с подвижной рейкой - инструментом, и шестерни, жестко связанной с оправкой.

Приспособление может быть снабжено, по меньшей мере, одним дополнительным накатным инструментом с механизмом синхронизации.

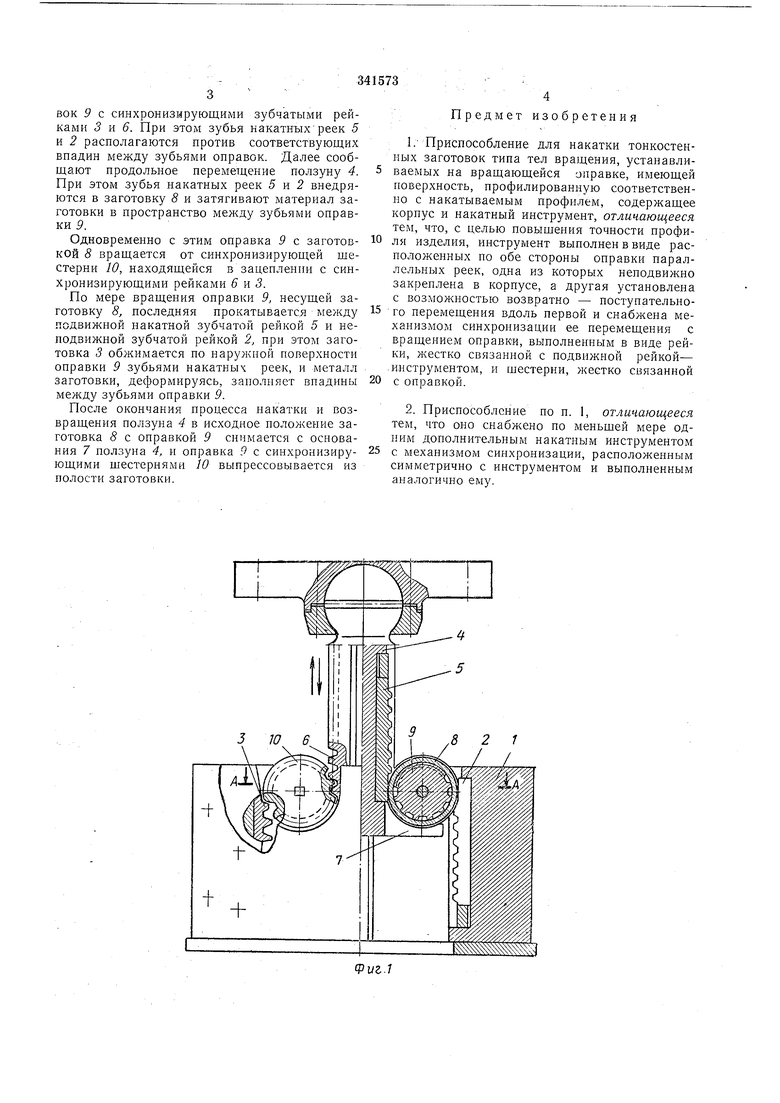

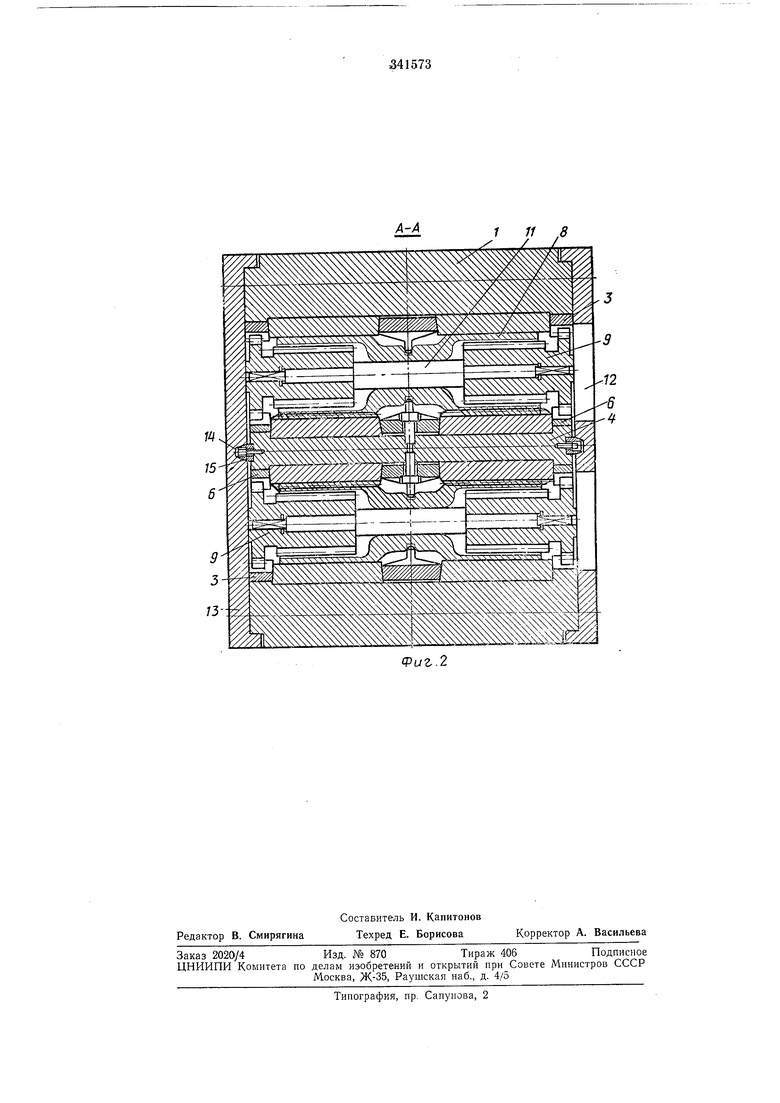

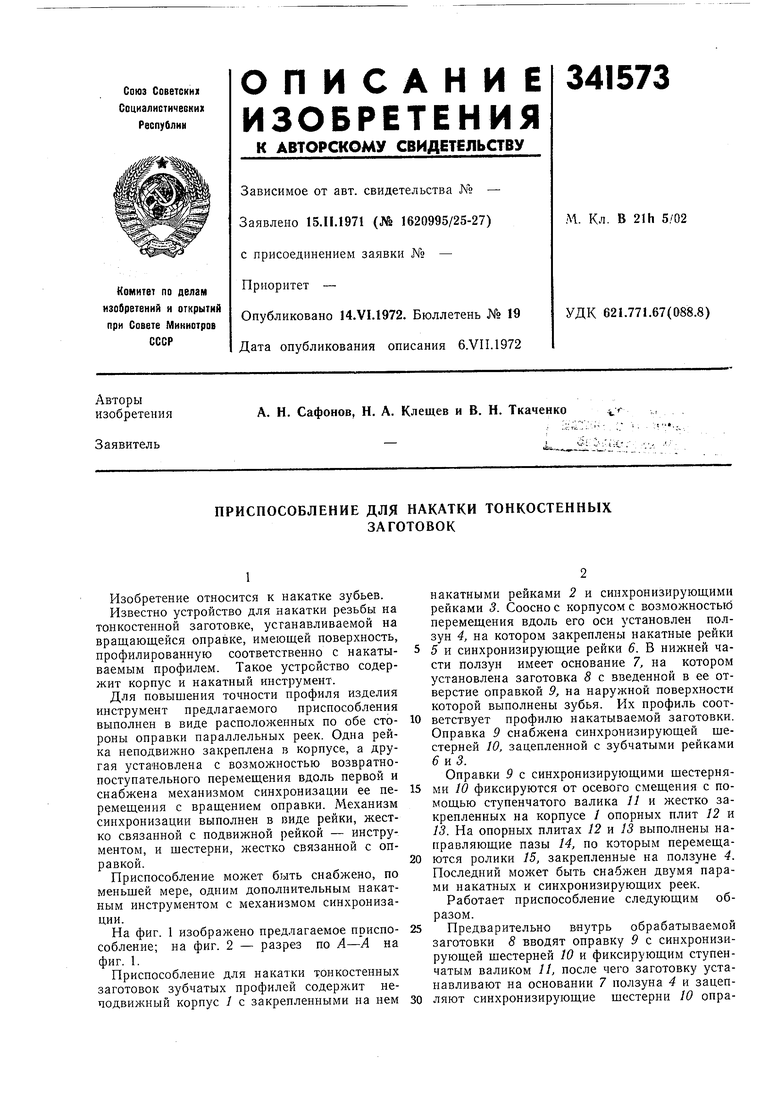

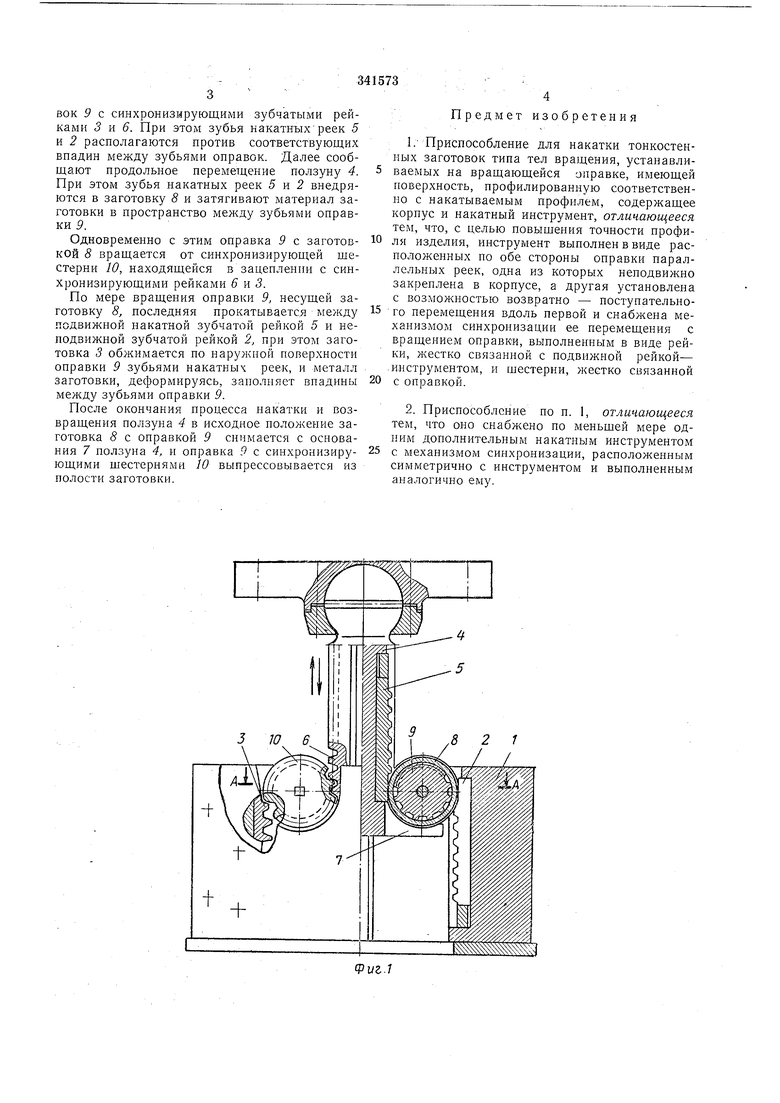

На фиг. 1 изображено предлагаемое приспособление; на фиг. 2 - разрез по А-А на фиг. 1.

накатными рейками 2 и синхронизирующими рейками 3. Соосно с корпусом с возможностью перемещения вдоль его оси установлен ползун 4, на котором закреплены накатные рейки 5 и синхронизирующие рейки 6. В нижней части ползун имеет основание 7, на котором установлена заготовка 8 с введенной в ее отверстие оправкой 9, на наружной поверхности которой выполнены зубья. Их профиль соответствует профилю накатываемой заготовки. Оправка 9 снабжена синхронизирующей шестерней 10, зацепленной с зубчатыми рейками 6 кЗ. Оправки 9 с синхронизирующими шестернями 10 фиксируются от осевого смещения с помощью ступенчатого валика 11 и жестко закрепленных на корпусе / опорных плит 12 и 13. На опорных плитах 12 и 13 выполнены направляющие пазы 14, по которым перемещаются ролики 15, закрепленные на ползуне 4. Последний может быть снабжен двумя парами накатных и синхронизирующих реек.

Работает приспособление следующим образом.

Предварительно внутрь обрабатываемой заготовки 8 вводят оправку 9 с синхронизирующей шестерней 10 и фиксирующим ступенчатым валиком 11, после чего заготовку устанавливают на основании 7 ползуна 4 и зацепвок 9 с синхронизирующими зубчатыми рейками 3 и 6. При этом зубья накатныхреек 5 и 2 располагаются против соответствующих впадин между зубьями оправок. Далее сообщают продольное перемещение ползуну 4. При этом зубья накатных реек 5 и 2 внедряются в заготовку 8 и затягивают материал заготовки в пространство между зубьями оправки Э.

Одновременно с этим оправка 9 с заготовкой 8 вращается от синхронизирующей шестерни 10, находящейся в зацеплении с синхронизирующими рейками 6 VL 3.

По мере вращения оправки Я несущей заготовку 8, последняя прокатывается между подвижной накатной зубчатой рейкой 5 и неподвижной зубчатой рейкой 2, при этом заготовка 3 обжимается по наружной поверхности оправки 9 зубьями накатных реек, и металл заготовки, деформируясь, заполняет впадины между зубьями оправки 9.

После окончания процесса накатки и возвращения ползуна 4 в исходное положение заготовка 8 с оправкой 9 снимается с основания 7 ползуна 4, и оправка 9 с синхронизирующими шестернями 10 выпрессовывается из полости заготовки.

Предмет изобретения

. Приспособление для накатки тонкостенных заготовок типа тел вращения, устанавливаемых на вращающейся оправке, имеющей поверхность, профилированную соответственно с накатываемым профилем, содержащее корпус и накатный инструмент, отличающееся тем, что, с целью повыщения точности профиля изделия, инструмент выполнен в виде расположенных по обе стороны оправки параллельных реек, одна из которых неподвижно закреплена в корпусе, а другая установлена с возможностью возвратно - поступательного перемещения вдоль первой и снабжена механизмом синхронизации ее перемещения с вращением оправки, выполненным в виде рейки, жестко связанной с подвижной рейкой- -инструментом, и щестерни, жестко связанной

с оправкой.

2. Приспособление по п. 1, отличающееся тем, что оно снабжено по меньщей мере одним дополнительным накатным инструментом с механизмом синхронизации, расположенным симметрично с инструментом и выполненным аналогично ему.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| Стан для накатки зубчатых колес | 1982 |

|

SU1183264A1 |

| Стан для накатки и обкатки зубчатых колес | 1980 |

|

SU956115A1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| Устройство для накатывания зубьевНА цилиНдРАХ C ТОНКиМи СТЕНКАМи | 1979 |

|

SU821005A1 |

| УСТРОЙСТВО для НАКАТКИ ПРОФИЛЕЙ | 1973 |

|

SU380384A1 |

| Устройство для накатывания зубчатых колес | 1973 |

|

SU479552A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ПОСРЕДСТВОМ ВАЛЬЦЕВАНИЯ ГОРЯЧИХ ЗАГОТОВОК | 1946 |

|

SU69665A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1981 |

|

SU988434A1 |

Xl-Л

Фиг.2

Даты

1972-01-01—Публикация