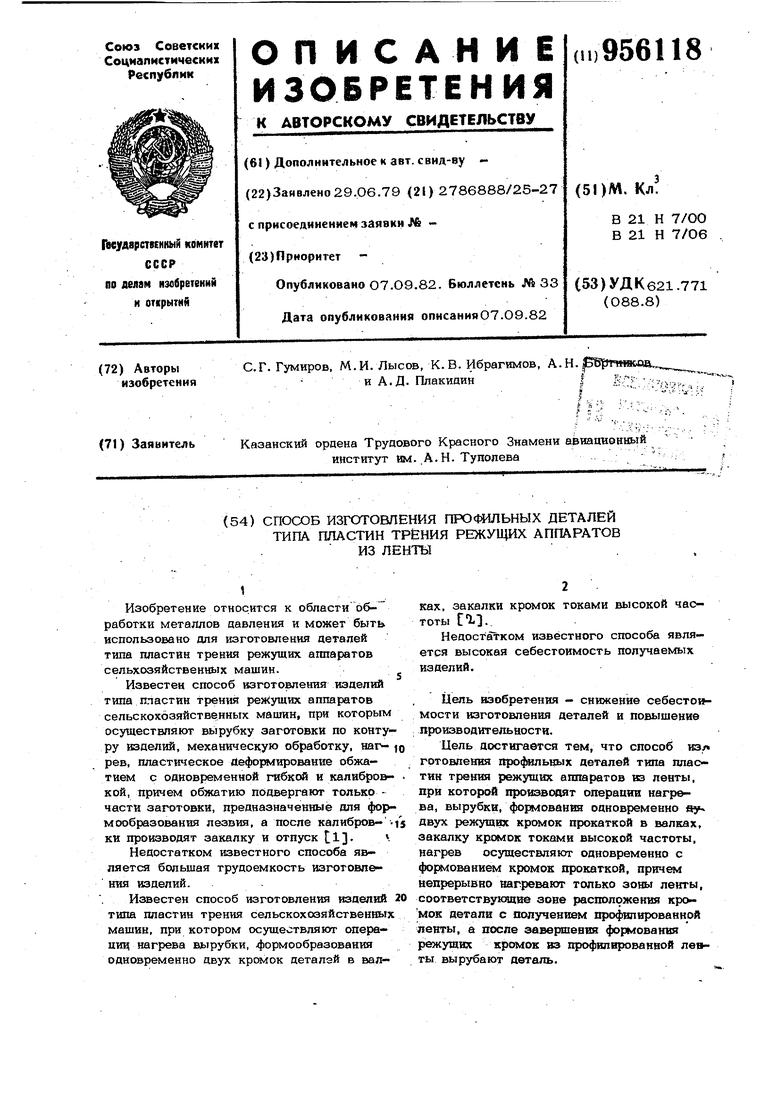

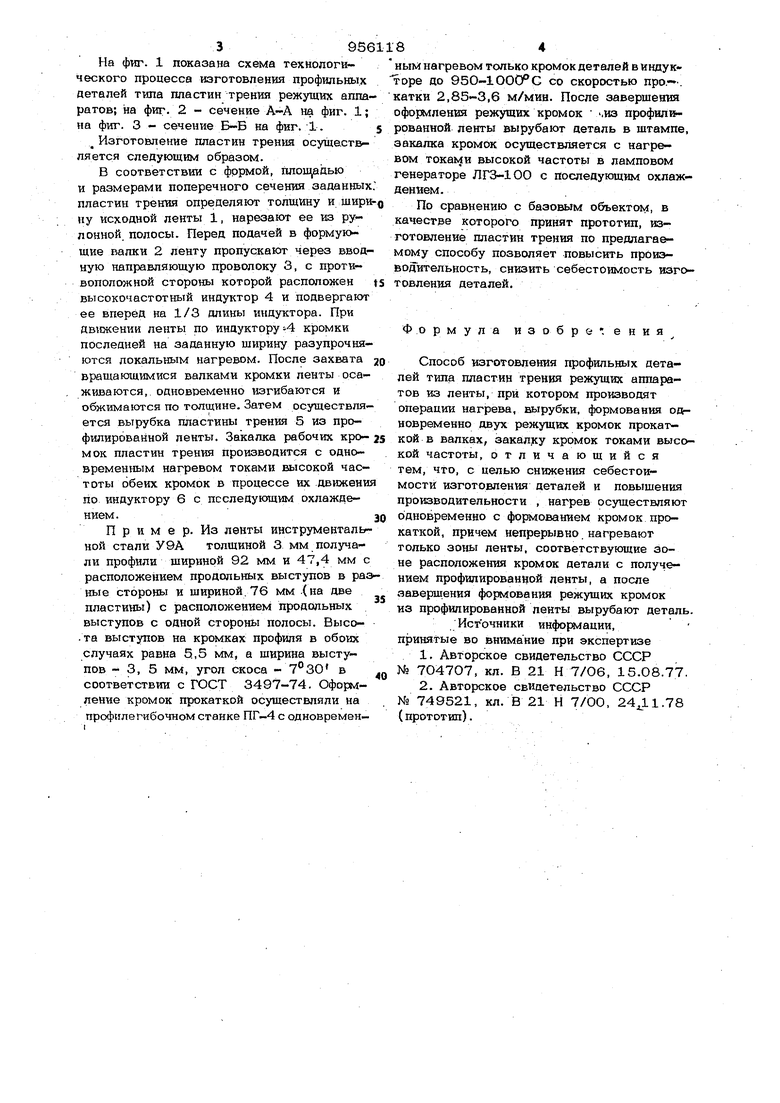

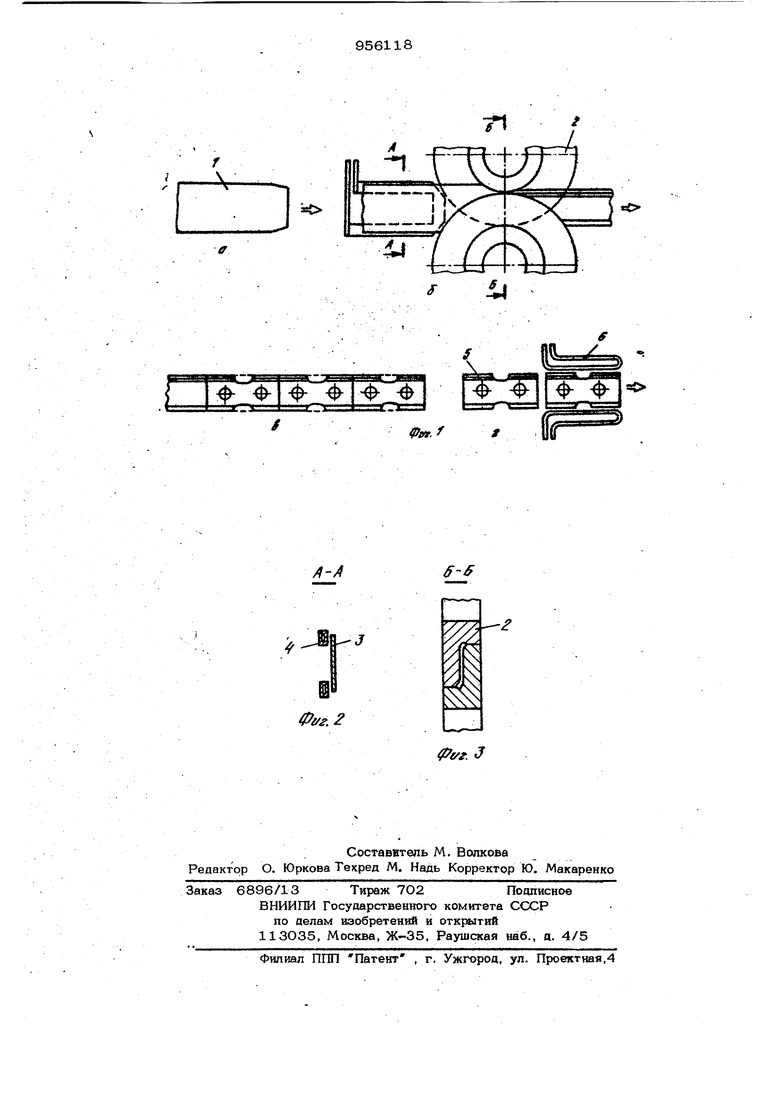

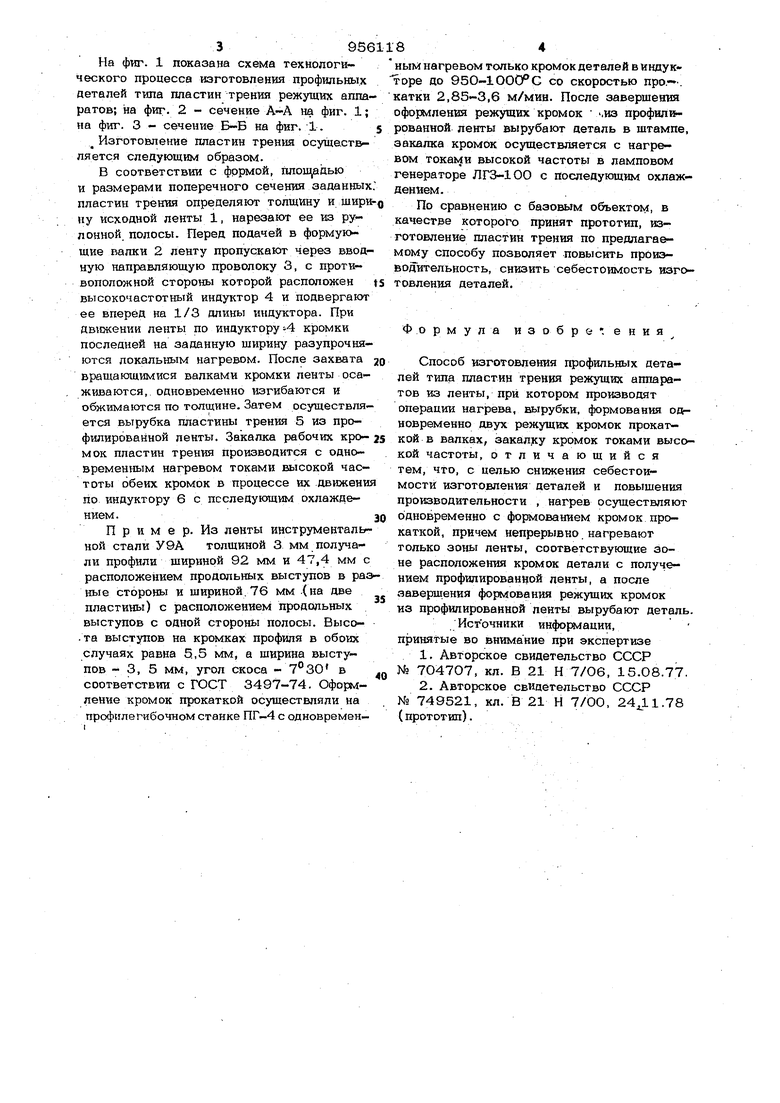

3956 На фиг. 1 показана схема технологического процесса изготовления профильных деталей типа пластин трения режущих аппаратов; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение на фиг. 1. Изготовление пластин трения осуществляется следующим образом. В соответствии с формой, 1шо1цадыо и размерами поперечного сечения заданных пластин трешга определяют толщину и шири ну исходной ленты 1, нарезают ее из рулонной, полосы. Перед подачей в формукмщие валки 2 ленту пропускают через вводную направляющую проволоку 3, с противоположной стороны которой расположен высокочастотный индуктор 4 и подвергают ее вперёд на 1/3 длины индуктора. При двvIжeнии ленты по индуктору4 кромки последней на заданную щирину разупрочняются локальным нагревом. После захвата вращающимися валками кромки ленты осаживаются, одновременно изгибаются и обжимаются по толщине. Затем осуществляется вырубка пластины трения 5 из профилированной ленты. Закалка рабочих кромок пластин трения производится с одновременным нагревом токами высокой частоты обеих кромок в процессе их -движени по индуктору 6 с последующим охлаждением. П р и м е р. Из ленты инструментальной стали У9А толщиной 3 мм получали профили щириной 92 мм и 47,4 мм с расположением продольных выступов в раз ные стороны и щириной. 76 мм (на две пластины) с расположением продольных выступов с одной сторонь полосы. Высо. та выступов на кромках профиля в обоих случаях равна 5,5 мм, а щирина выступов - 3, 5 мм, угол скоса - 7°30 в соответствии с ГОСТ 3497-74. Оформление кромок прокаткой осуществляли на профиле гибочном станке ПГ-4 с одновремен84ным нагревом только кромок деталей в индукторе до 95O-1OOO G со скоростью про., катки 2,85-3,6 м/мин. После заверщения оформления режущих кромок -.из профилин рованной ленты вырубают деталь в щтампе, закалка кромок осуществляется с нагревом токами высокой частоты в ламповом генераторе ЛГЗ-100 с последующим охлаждением. По сравнению с базовым объектом, в качестве которого принят прототип, изготовление пластин трения по предлагаемому способу позволяет повысить производительность, снизить себестоимость изготовления деталей. Формула и 3 о б р & - е н и я Способ изготовления профильных деталей типа пластин трения режущих аппаратов из ленты, при котором производят операции нагрева, вырубки, формования одновременно двух режущих кромок прокаткой в валках, закал.ку кромок токами высокой частоты, отличающийся тем, что, с целью снижения себестоимости изготовления деталей и повыщения производительности , нагрев осуществляют одновременно с формованием кромок прокаткой, причем непрерывно. нагревают только зоны ленты, соответствующие зоне расположения кромок детали с получением профилированной ленты, а после заверщения формования режущих кромок из профилированной ленты вырубают деталь. Источники инфо{ыации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 704707, кл. В 21 Н 7/06, 15.08.77. 2.Авторское свидетельство СССР №749521, кл. В 21 Н 7/00, .78 {прототип).

/

;ч

J

iO

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ изготовления профилей из полосовых заготовок | 1978 |

|

SU774682A1 |

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ЛЕЗВИЙ НОЖЕЙ | 1996 |

|

RU2098214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 1991 |

|

RU2025181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО МОЛОТКА КОРМОДРОБИЛКИ | 2014 |

|

RU2563696C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЬЕВ ПИЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2312744C2 |

| Способ закалки | 1981 |

|

SU971893A1 |

ipyt.f

A-A

&-ff

Авторы

Даты

1982-09-07—Публикация

1979-06-29—Подача