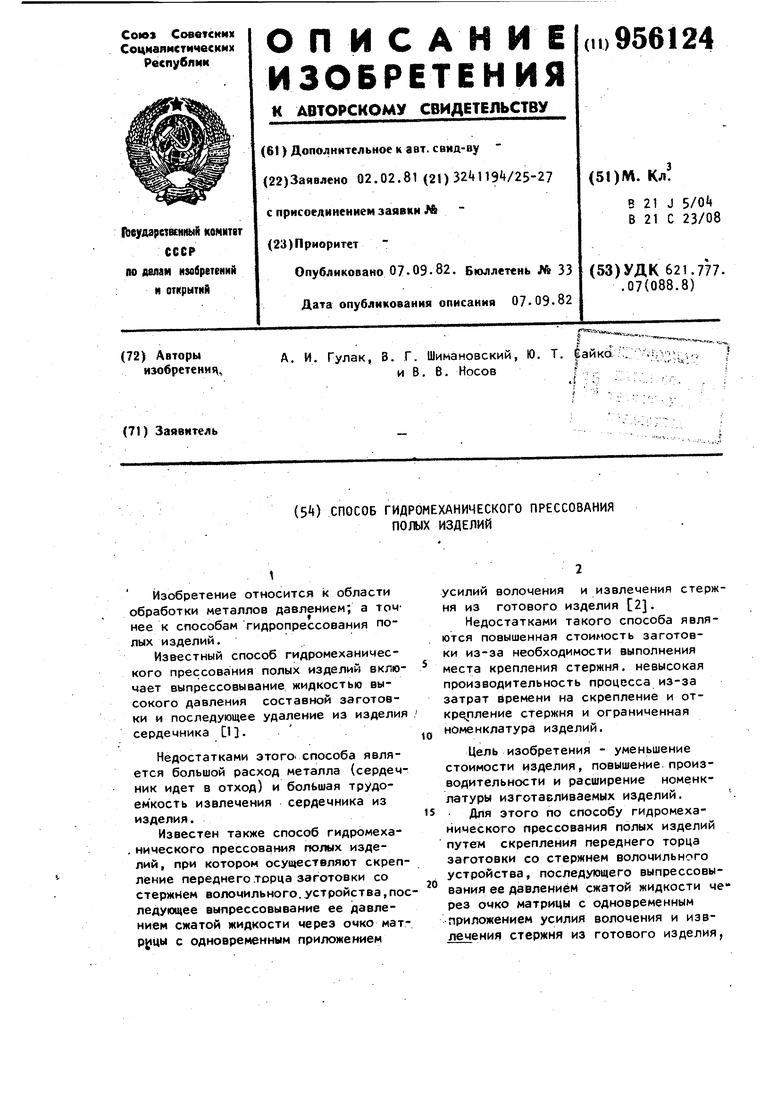

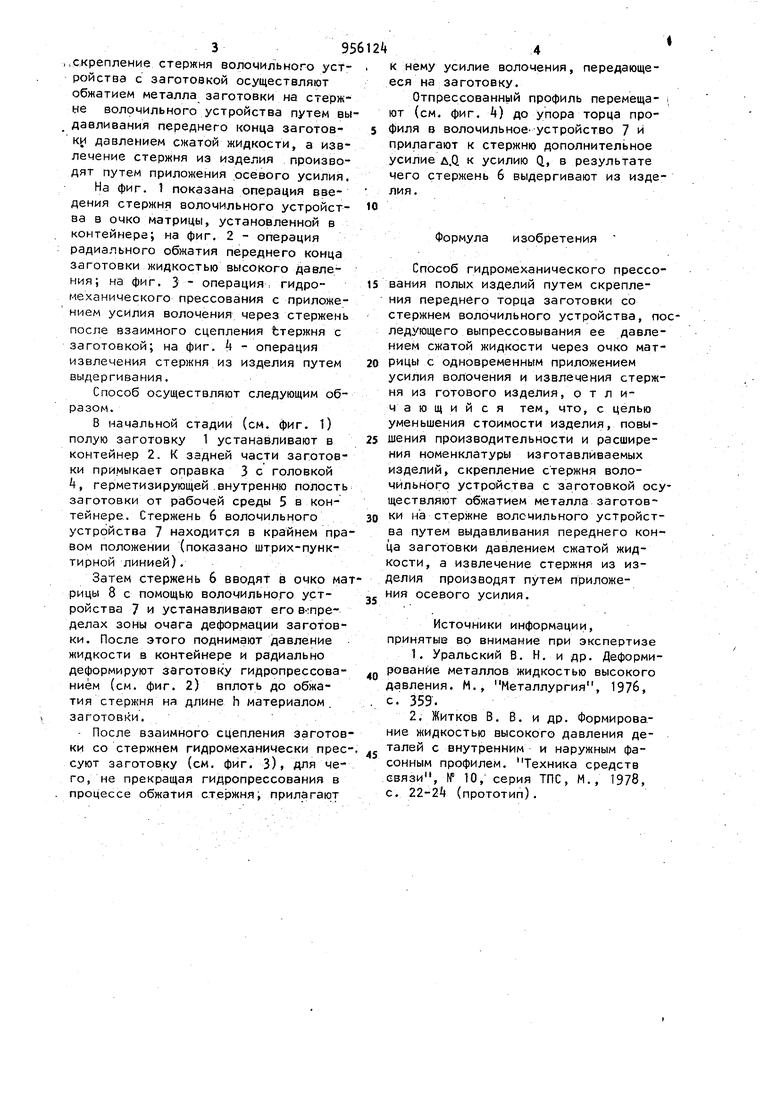

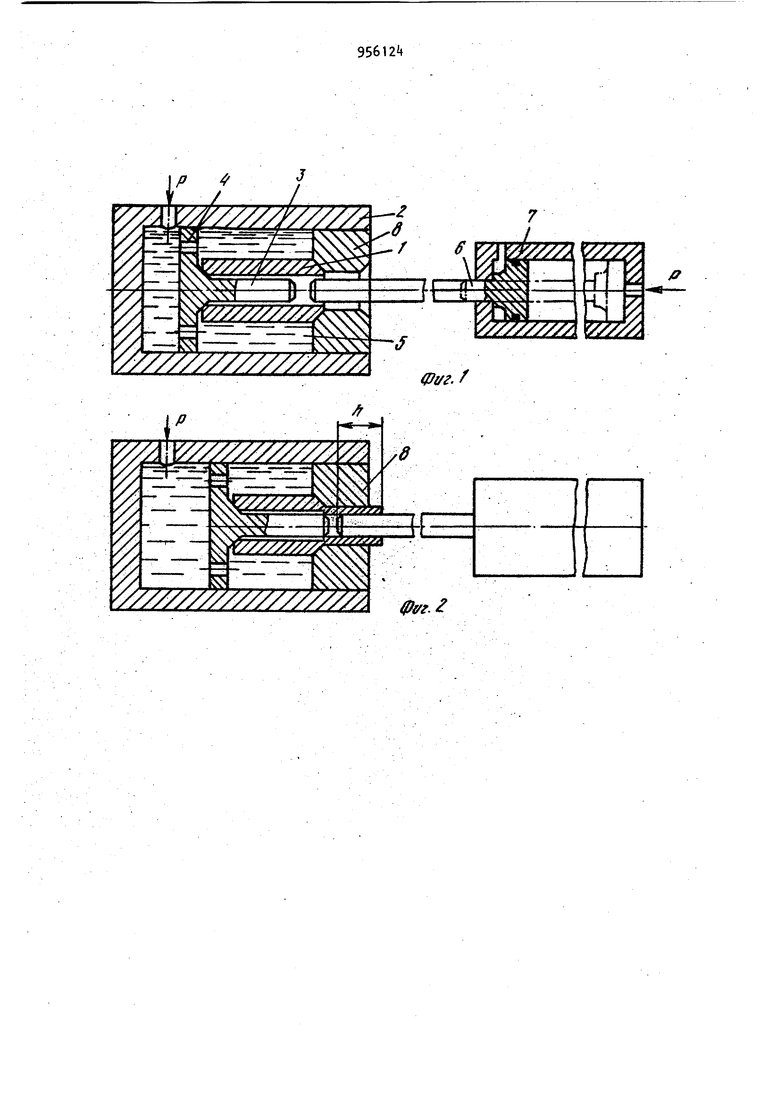

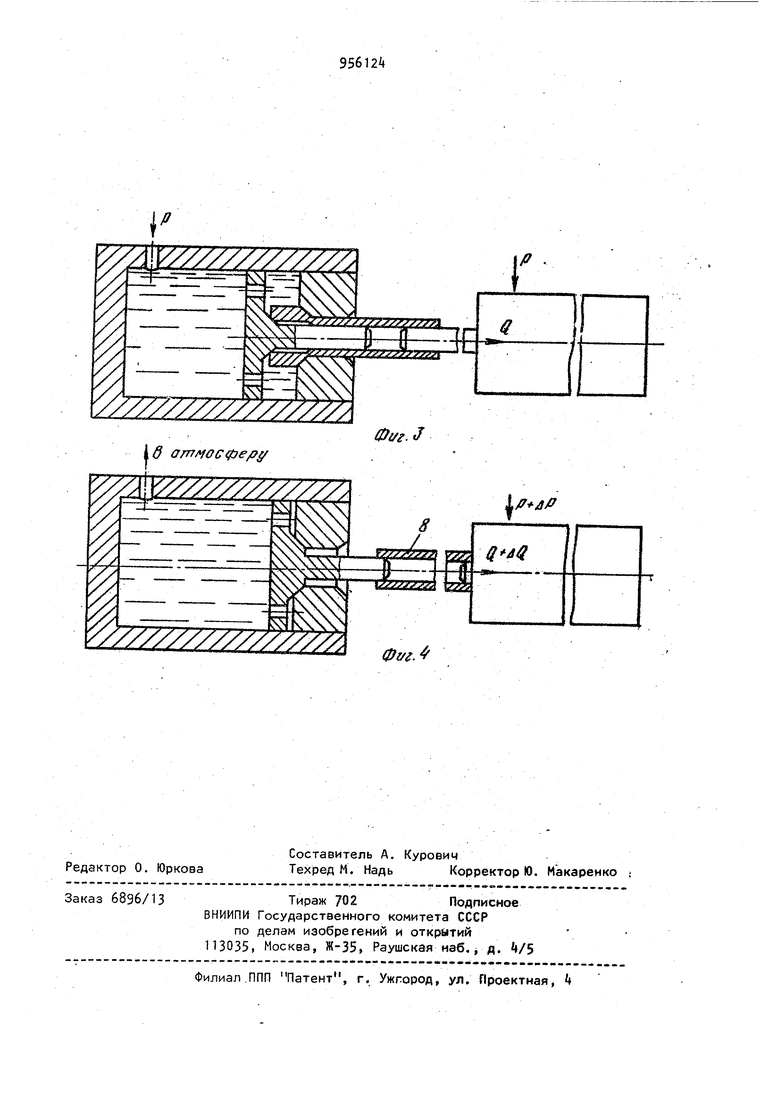

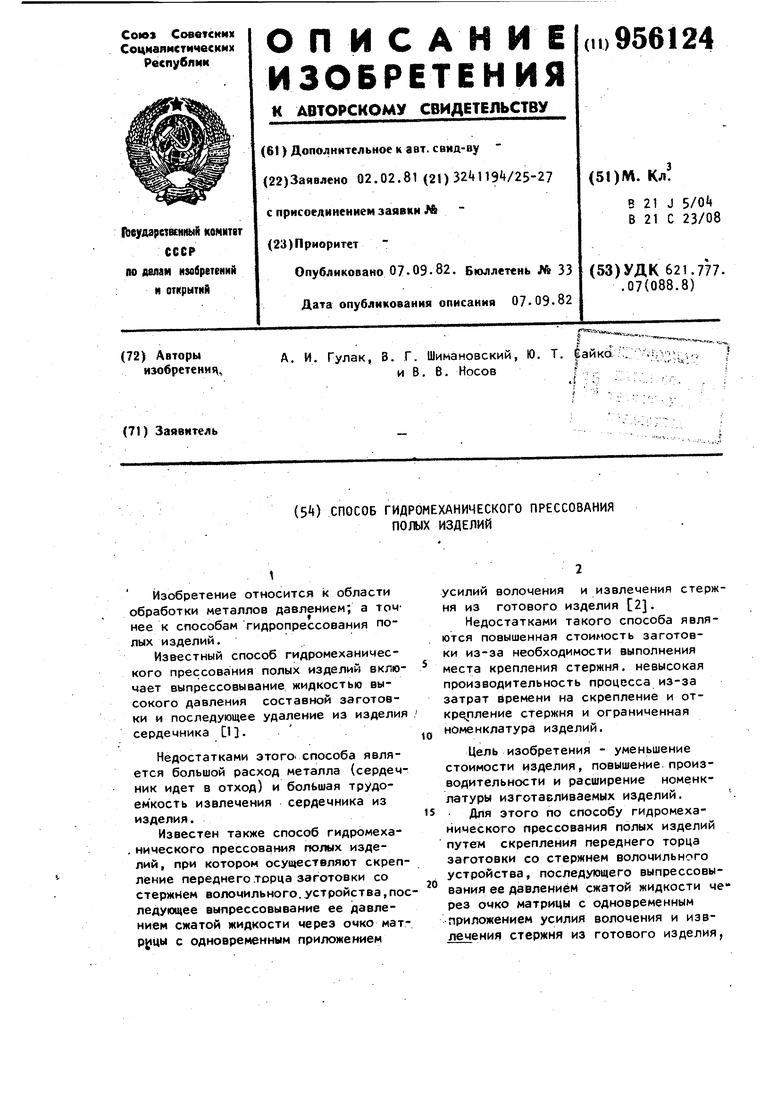

Изобретение относится к области обработки металлов давлением; а точ нее к способам гидропрессования полых изделий. Известный способ гидромеханического прессования полых изделий вклю чает выпрессовывание жидкостью высокого давления составной заготовки и последующее удаление из издели сердечника D. Недостатками этого способа является большой расход металла {сердеч ник идет в отход) и большая трудоемкость извлечения сердечника из изделия. Известен также способ гидромеха, нического прессования полых изделий , при котором осуществляют скреп ление переднего торца заготовки со стержнем волочильного.устройства,по ледующее выпрессовывание ее давлением сжатой жидкости через очко мат с одновременным приложением усилии волочения и извлечения стержня из готового изделия 2. Недостатками такого способа являются повышенная стоимость заготовки из-за необходимости выполнения места крепления стержня, невысокая производительность процесса из-за затрат времени на скрепление и открепление сТержня и ограниченная номенклатура изделий. Цель изобретения - уменьшение стоимости изделия, повышение производительности и расширение номенклатуры изготасливаемых изделий. Для этого по способу гидромеханического прессования полых изделий путем скрепления переднего торца заготовки со стержнем волочильного устройства, последующего выпрессовывания ее давлением сжатой жидкости через очко матрицы с одновременным приложением усилия волочения и извлечения стержня из готового изделия, 395 .скрепление стержня волочильного устройства с заготовкой осуществляют обжатием металла заготовки на стержне волочильного устройства путем вы давливания переднего конца заготовки давлением сжатой жидкости, а извлечение стержня из изделия производят путем приложения осевого усилия, На фиг. 1 показана операция введения стержня волочильного устройства 8 очко матрицы, установленной в контейнере; на фиг. 2 - операция радиального обжатия переднего конца заготовки жидкостью высокого давления; на фиг. 3 - операция, гидромеханического прессования с приложением усилия волочения через стержень после взаимного сцепления Ътержня с заготовкой; на фиг. - операция извлечения стержня из изделия путем выдергивания. Способ осуществляют следующим образом. В начальной стадии (см. фиг. 1) полую заготовку 1 устанавливают в контейнер 2. К задней части заготовки примыкает оправка 3 с головкой 4, герметизирующей .внутренню полость заготовки от рабочей среды 5 в контейнере. Стержень 6 волочильного устройства 7 находится в крайнем пра вом положении (показано штрих-пунктирной линией). Затем стержень 6 вводят а очко ма рицы 8 с помощью волочильного устройства 7 и устанавливают его в-:пределах зоны очага деформации заготовки. После этого поднимают давление жидкости в контейнере и радиально деформируют заготовку гидропрессованием (см. фиг. 2) вплоть до обжатия стержня на длине h материалом, заготовки. , После взаимного сцепления заготов ки со стержнем гидромеханически прес суют заготовку (см. фиг. 3), для чего, не прекращая гидропрессования в процессе обжаТия сте1эжня i прилагают К нему усилие волочения, передающееся на заготовку. Отпрессованный профиль перемеща- i ют (см. фиг. h) до упора торца профиля в волочильноб устройство 7 и прилагают к стержню дополнительное усилие дД к усилию Q., в результате чего стержень 6 выдергивают из изделия. Формула изобретения Способ гидромеханического прессования полых изделий путем скрепления переднего торца заготовки со стержнем волочильного устройства, последующего выпрессовывания ее давлением сжатой жидкости через очко матрицы с одновременным приложением усилия волочения и извлечения стержня из готового изделия, отличающийся тем, что, с целью уменьшения стоимости изделия, повышения производительности и расширения номенклатуры изготавливаемых изделий, скрепление стержня волочильного устройства с заготовкой осуществляют обжатием металла заготовки на стержне волочильного устройства путем выдавливания переднего конца заготовки давлением сжатой жидкости, а извлечение стержня из изделия производят путем приложения осевого усилия. Источники информации, принятые во внимание при экспертизе 1.Уральский В. Н. и др. Деформирование металлов жидкостью высокого давления. М., Металлургия, 1976, с. 359. 2.Житков В. В. и др. Формирование жидкостью высокого давления деталей с внутренним и наружным фасонным профилем. Техника средств связи, № 10, серия ТПС, М., 1978, с. 22-2 (прототип) . Щ-/ vvvv x vV4V /////7////УЛ - /y//Z ////////// Фуг s w/л /z/zzzz/z .

Iff атгг/ осфе/у /////////////////A

ф1/г. Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Устройство для гидропрессования | 1983 |

|

SU1117124A1 |

| Устройство для гидростатического прессования | 1978 |

|

SU791441A2 |

| Устройство для гидропрессования с волочением | 1982 |

|

SU1098122A2 |

| Устройство для гидропрессования труб | 1987 |

|

SU1456274A1 |

| Способ гидростатического прессования заготовки с отрывной законцовкой | 1986 |

|

SU1461551A1 |

| Устройство для гидропрессования винтообразных профилей | 1982 |

|

SU1067668A1 |

| Устройство для прямого нагревазАгОТОВОК пРи гидРОпРЕССОВАНии | 1978 |

|

SU799887A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-02—Подача