Изобретение относится к оборудовани для литейного производства, в частности к машинам для изготовления выплавляемых моделей тз солевых составов, например карбамида. Устройство для заливки модельного состава является неотъемлемой частью литейной машины, позволяющей осуществить, полный технологический цикл в по лучении полой модели. Известны заливочные устройства, в которых форма стыкуется с заливочной емкостью и при совместном повороте заполняется расплавом ClliC Недостатком таких устройств является большой расход заливаемого расплава. Наиболее близким к изобретению по технической сущности и достигаемому р& зультату является устройство, содержа- шее поворотную вокруг горизонтальной ос станину с установленной на ней формой с прибылью, заливочную емкость с захватом и непрагляющими для ее перемеще ния и механизмы установки заливочной емкости относительно формы и фиксаиии 3. Недостатками этого устройства явпя.г ются плохие условия для заливки иэ-за разрыва струи заливаемого модельного состава, а также его большой расход. Целью изобретения является улучшение условий заливки и экономия модельного состава. Поставленная цель достигается тем, что в устройстве, содержащем поворотную вокруг горизонтальной оси станину с установленной на ней формой с при-г былью, залтшочную емкость с захватомВ направляющими для ее перемещения и механизмы установки заливочной екпсости. относительно формы и фиксации, зaливoч ная емкость снабжена полуфланцем, выполненным с сечением, соответствующим сечению стыкуемой прибыльной части а полуфланец ковша снабжен упругим уплотняющим элементом, расположенным в пазу, причем на сливной поверх- ности дюлуфланца выполнена канавка.

395

Механизм фиксации выполнен в виде гндроципиндра, шток которого через рычаг взаимодействует с захватом заливочной емкости.

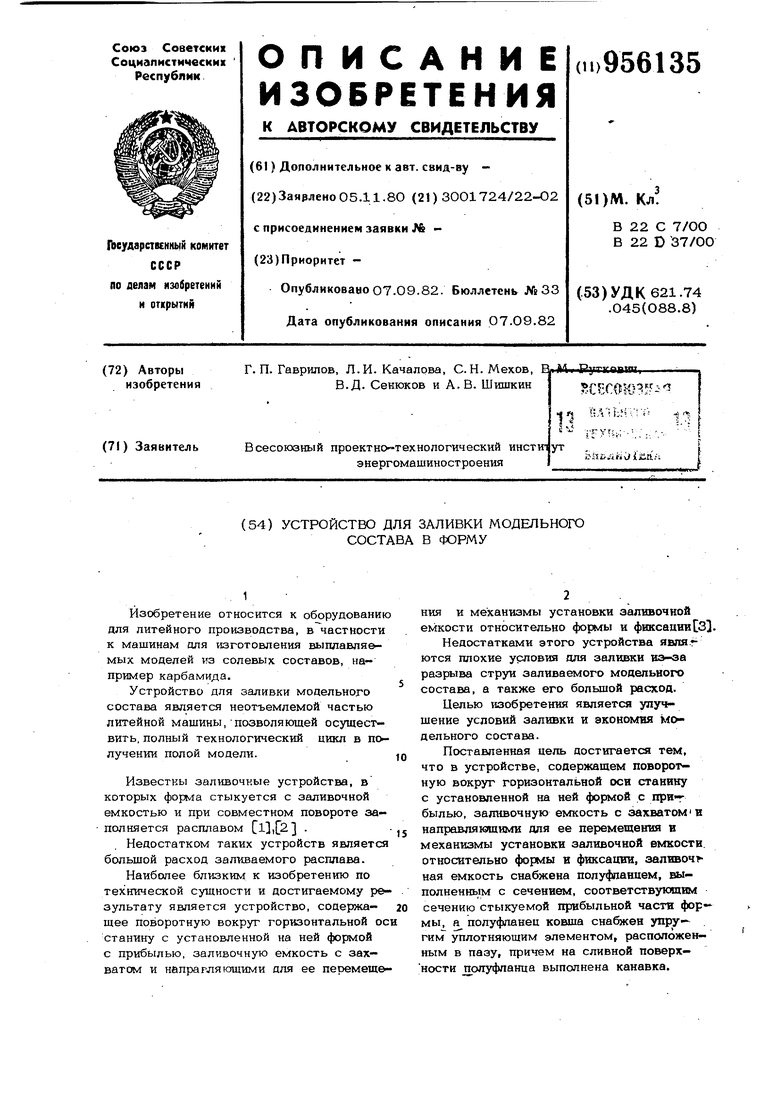

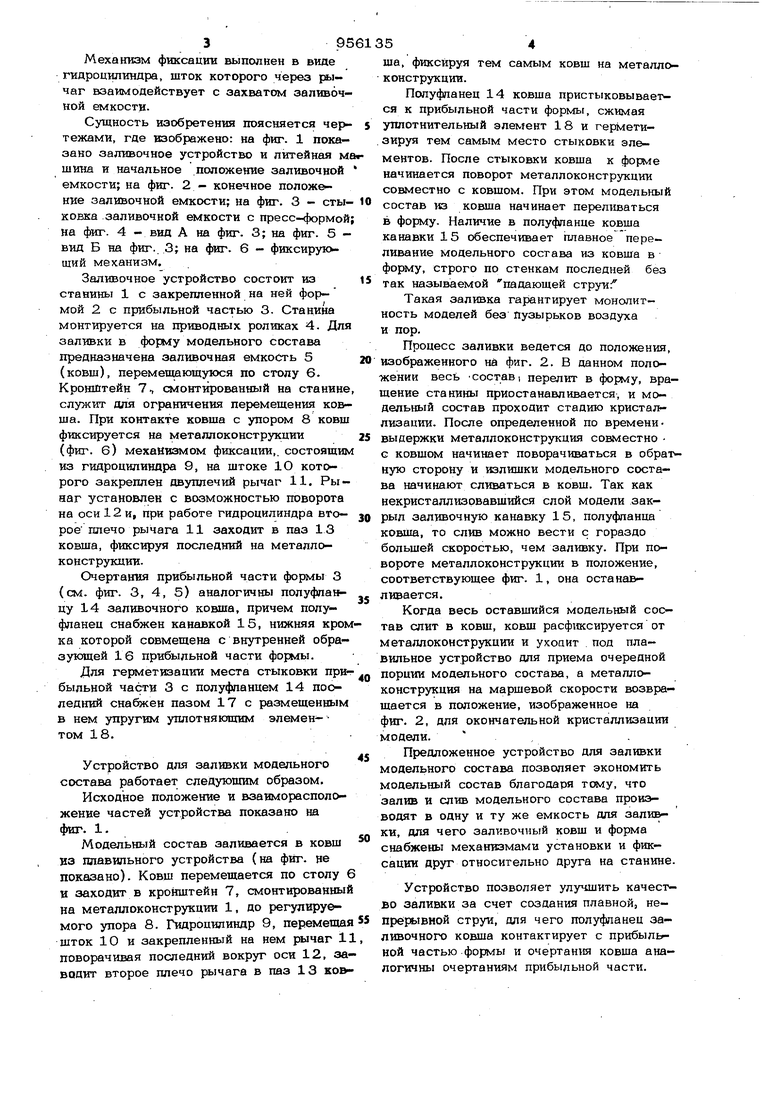

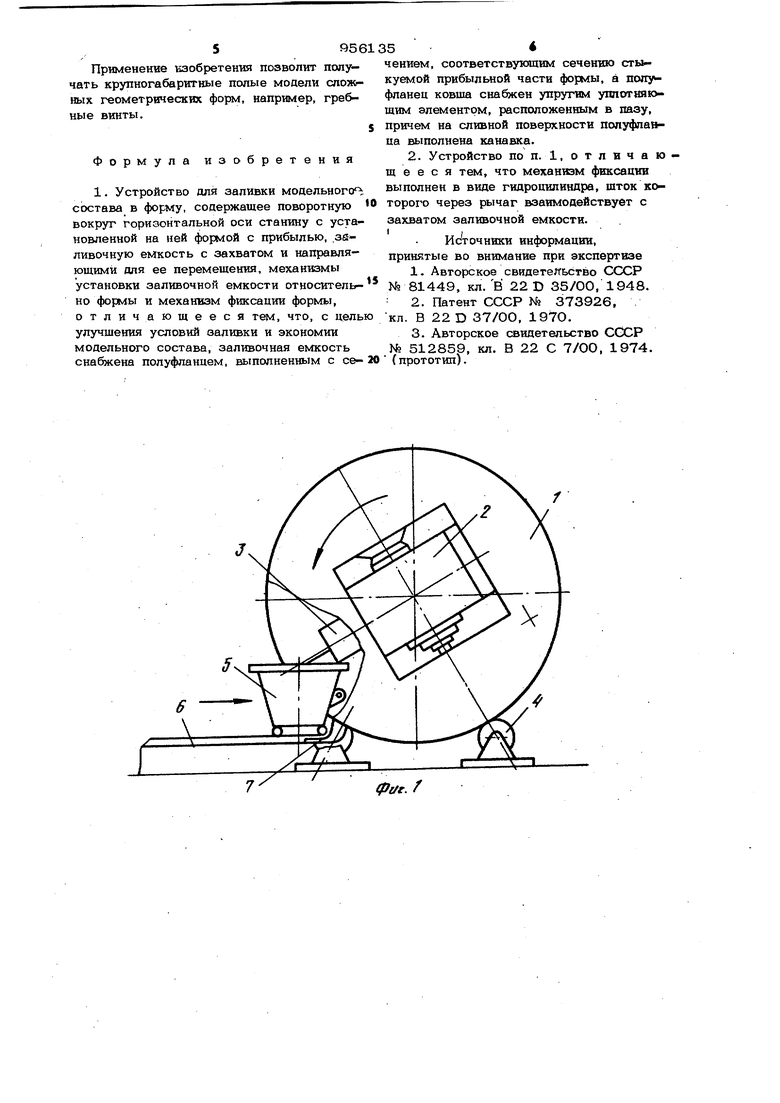

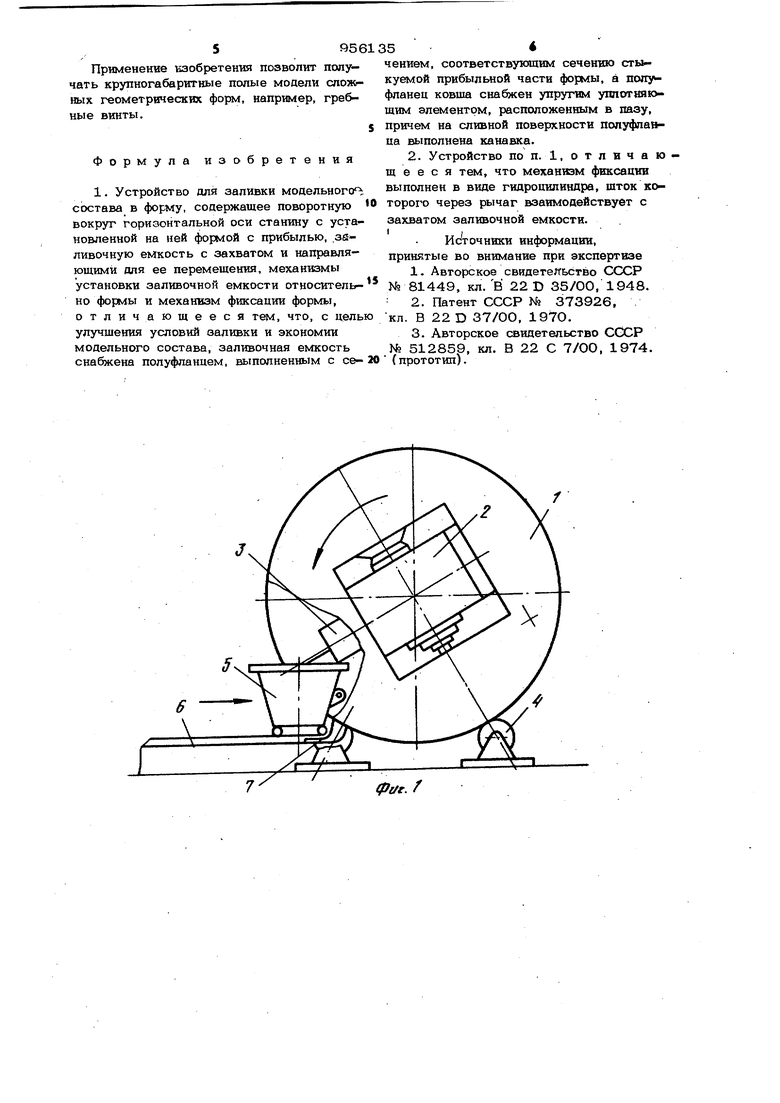

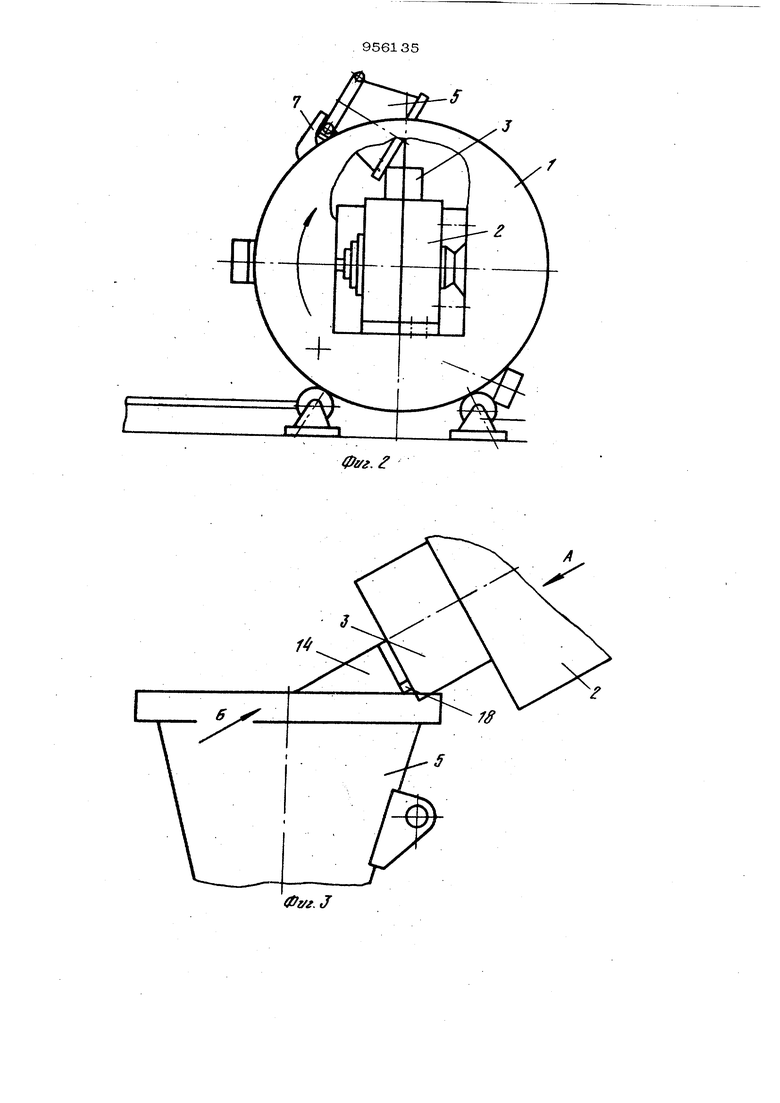

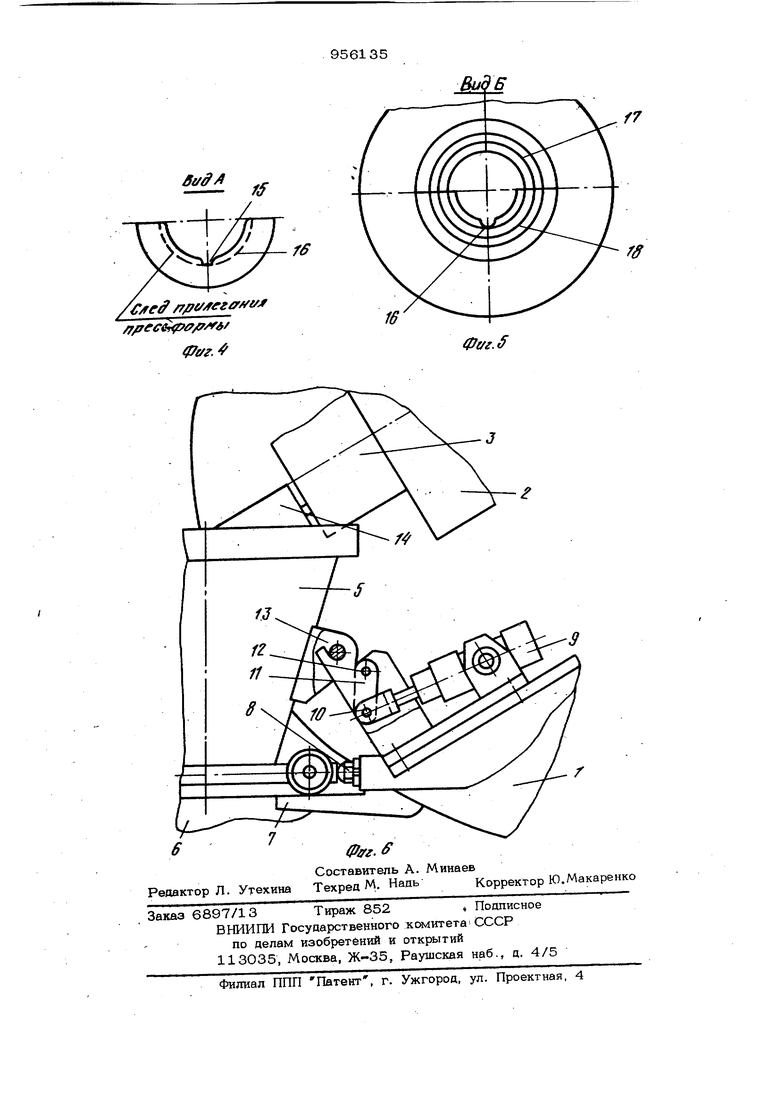

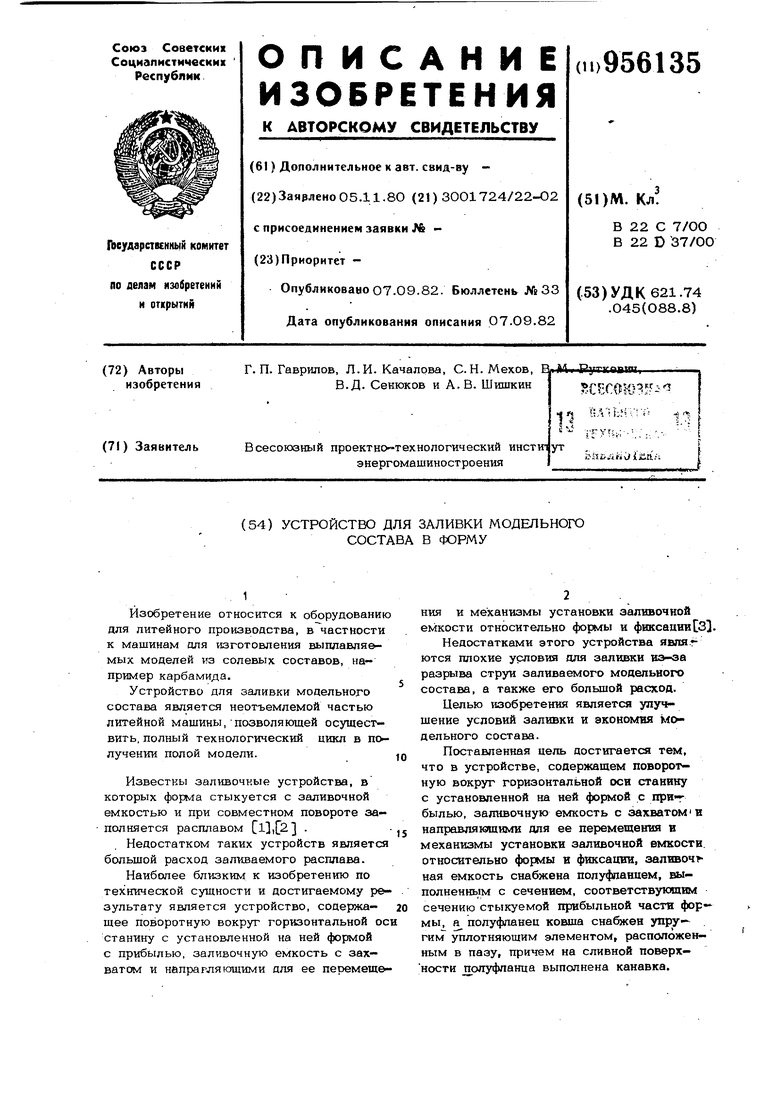

Сущность изобретения поясняется 4ej тежами, где изображено: на фиг. 1 показано заливочное устройство и литейная ма шина и начальное положение заливочной емкости; на фиг. 2 - конечное положение заливочной емкости; на фиг. 3 - стыковка заливочной емкости с пресс-формой; на фиг. 4 - вид А на фиг. 3; на фиг. 5 вид Б на фиг.. 3; на фиг. б - фиксирук щий механизм.

Заливочное устройство состоит из

станины 1 с закрепленной на ней формой 2 с прибыльной частью 3. Станина монтируется на приводных роликах 4. Для заливки в форму модельного состава предназначена заливочная емкость 5

(ковш), перемещающуюся по столу 6. Кронштейн 7 смонтированный на станине служит для ограничения перемещения ковша. При контакте ковша с упором 8 ковш фиксируется на металлоконструкции

(фиг. б) механизмом фиксации,, состоящим из гидроцилиндра 9, на штоке 1О которого закреплен двуплечий рычаг 11. Рыааг установлен с возможностью поворота на оси 12 и, при работе гидроцилиндра вгорое плечо рычага 11 заходит в паз 13 ковша, фиксируя последний на металлоконструкции.

Очертания прибыльной части формы 3 (см. фиг. 3, 4, 5) аналогичны полуфла цу 14 заливочного ковша, причем полуфланец снабжен канавкой 15, нижняя кромка которой совмещена с внутренней образующей 16 прибыльной части формы.

Для герметизации места стыковки прибыльной части 3 с полуфланцем 14 последний снабжен пазом 17с размещенным в нем упругим уплотняющим элемен- том 18,

Устройство для заливки модельного состава работает следующим образом.

Исходное положение и взаиморасположение частей устройства показано на фиг. 1.

Модельный состав заливается в ковш иэ плавильного устройства (на фиг. не показано). Ковш перемещается по столу 6 и заходит в кронштейн 7, смонтированный на металлоконструкции 1, до регулируемого упора 8. Гидроцилиндр 9, перемещая шток 10 и закрепленный на нем рычаг 11 поворачивая последний вокруг оси 12, заводит второе плечо рычага в паз 13 ков354

ша, фиксируя тем самым ковш на металлоконструкции.

Полуфланец 14 ковша пристыковывает ся к прибыльной части формы, сжимая уплотнительный элемент 18 и герМети. зируя тем самым место стыковки элементов. После стыковки ковша к форме начинается поворот металлоконструкции совместно с ковшом. При этом модельный состав из ковша начинает переливаться в форму. Наличие в полуфпанце ковша канавки 15 обеспечивает плавное переливание модельного состава из ковша в форму, строго по стенкам последней без так называемой падающей струи:

Такая заливка гарантирует монолитность моделей без Пузырьков воздуха и пор.

Процесс заливки ведется до положения изображенного на фиг. 2. В данном положении весь Состав перелит в форму, вращение станины приостанавливается, и модельный состав проходит стадию кристаллизации. После определенной по временивыдержки металлоконструкция совместно с ковшом начинает поворачиваться в обраную сторону и излишки модельного состава начинают сливаться в ковш. Так как некристаллизовавшийся слой модели закрыл заливочную канавку 15, полуфланца ковша, то слив можно вести с гораздо большей скоростью, чем заливку. При повороте металлоконструкции в положение, соответствующее фиг. 1, она останавливается.

Когда весь оставшийся модельный состав слит в ковш, ковш расфиксируется от металлоконструкции и ухоаит под плавильное уст.ройство для приема очередной порции модельного состава, а металлснконструкция на маршевой скорости возвращается в положение, изображенное на фиг. 2, для окончательной кристаллизации модели.

Предложенное устройство для заливки модельного состава позволяет экономить модельный состав благодаря тому, что залив и слив модельного состава производят в одну и ту же емкость для заливки, для чего заливочный ковш и форма снабжены механизмами установки и фиксации друг относительно друга на станине

Устройство позволяет улучшить качество заливки за счет создания плавной, непре рывной струи, для чего полуфпанец заливочного ковша контактирует с прибыльной частью формы и очертания ковша аналогичны очертаниям прибыльной части. 595 Применение 13обретения позволит получать крупногабаритные полые модели слозкг ных геометричесжих форм, например, гребные винты. Формула изобретения 1. Устройство для заливки модельного состава в форму, содержащее поворотную вокруг горизонтальной оси станину с установленной на ней формой с прибылью, заливочную емкость с захватом и направляющими для ее перемещения, механизмы установки заливочной емкости относительно формы и механизм фиксации формы, отличающееся тем, что, с цель улучшения условий заливки и экономии модельного состава, заливочная емкость снабжена полуфланцем, выполненным с се54чением, соответствующим сечению стыкуемой прибыльной части формы, а полуфланец ковша снабжен упругим уплагняющим элементом, расположенным в пазу, причем на сливной поверхности попуфланца выполнена канавка. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что механизм фвксаднв выполнен в виде гидроцилиндра, шток которого через рычаг взаимодействует с захватом заливочной емкости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетеяьство СССР № 81449, кл.В 221) 35/ОО, 1948. 2.Патент СССР № 373926, кл. В 22D 37/00, 1970. 3.Авторское свидетельство СССР № 512859, кл. В 22 С 7/00, 1974. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухпозиционная заливочная машина | 1976 |

|

SU725808A1 |

| Заливочная машина | 1990 |

|

SU1785802A1 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Литейная машина | 1974 |

|

SU512859A1 |

| Заливочно-дозирующее устройство для жидкой штамповки | 1986 |

|

SU1404173A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Литейная машина для полученияРАСТВОРиМыХ МОдЕлЕй | 1979 |

|

SU822972A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1986 |

|

SU1438090A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314892C1 |

фуг. I

/

Авторы

Даты

1982-09-07—Публикация

1980-11-05—Подача