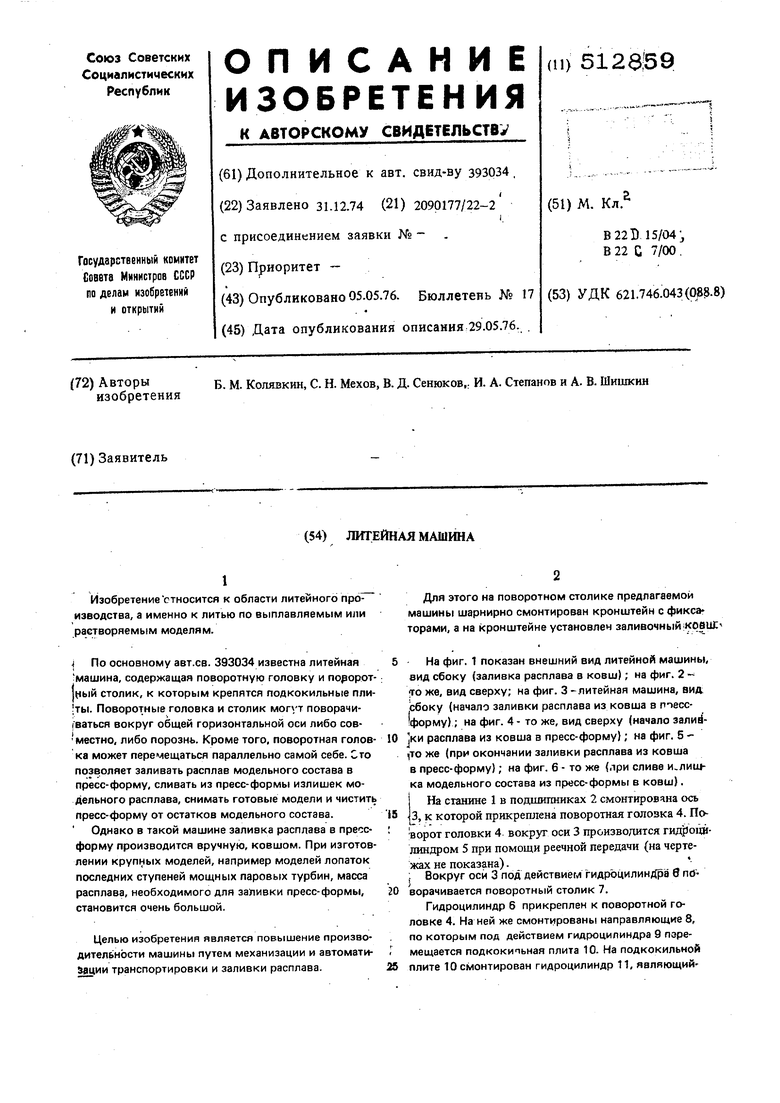

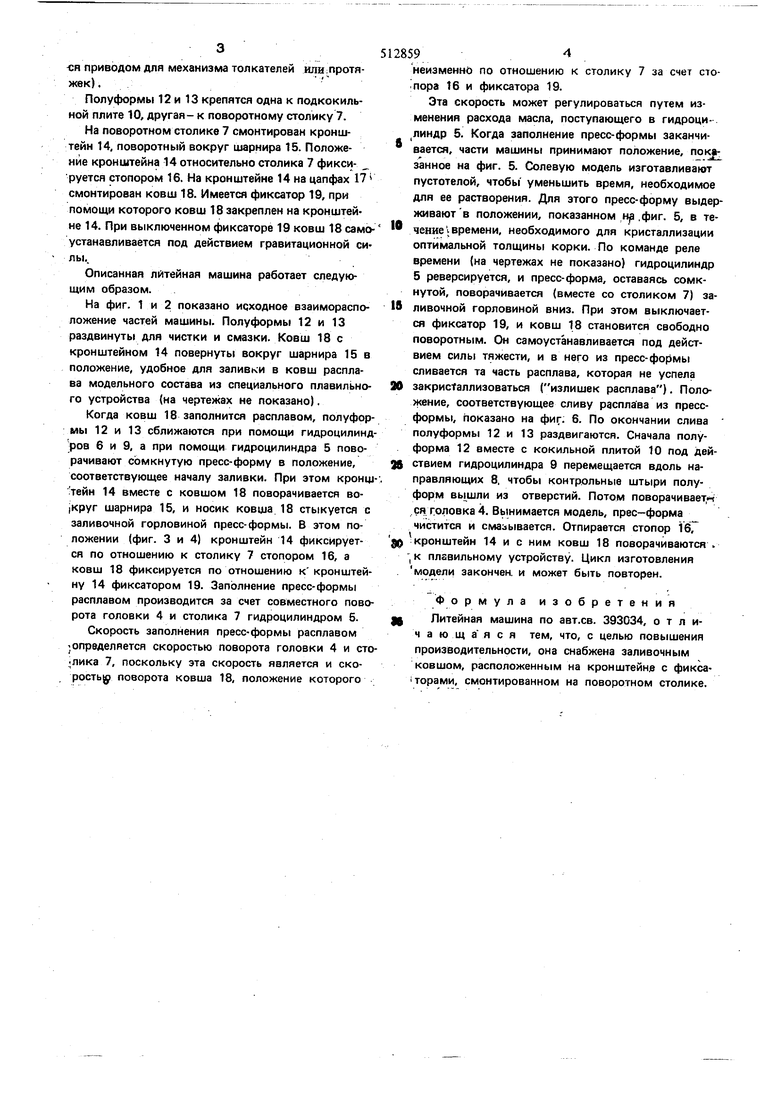

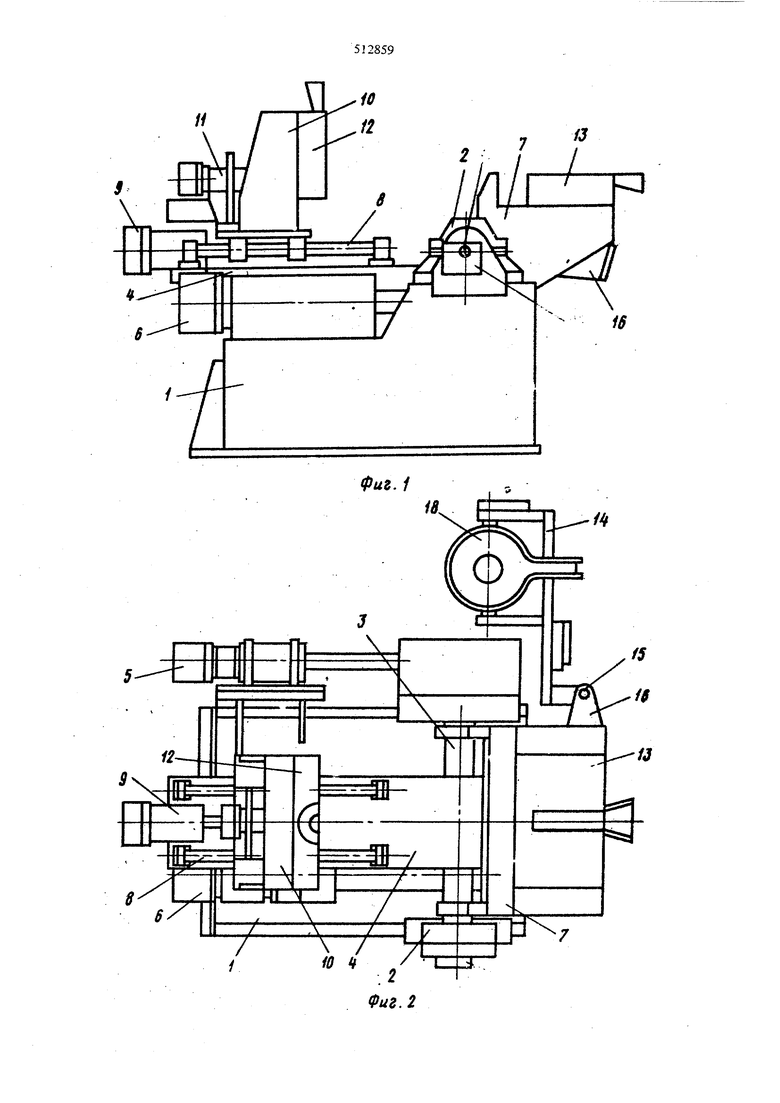

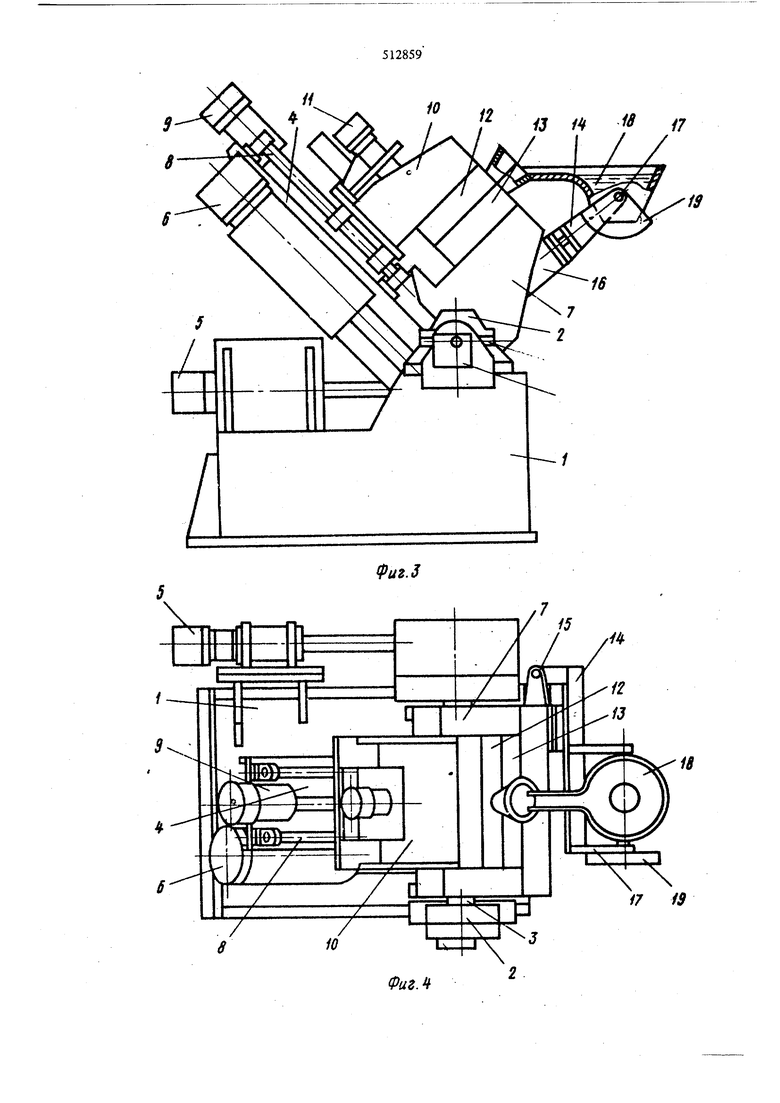

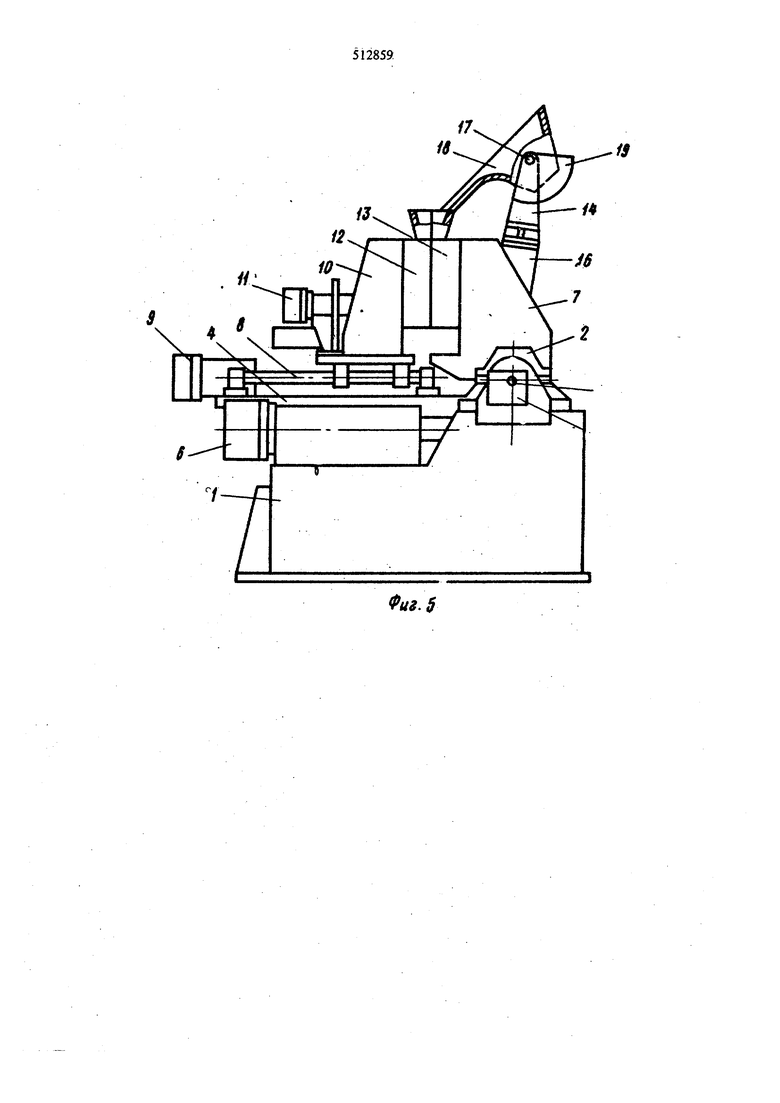

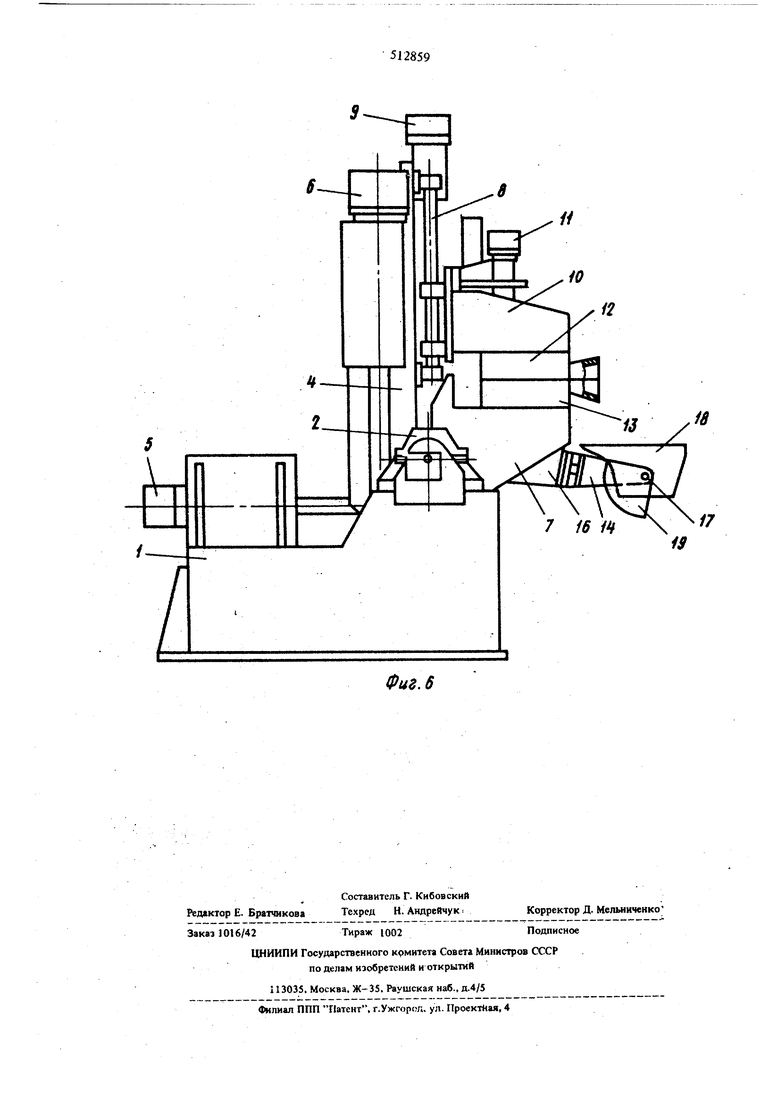

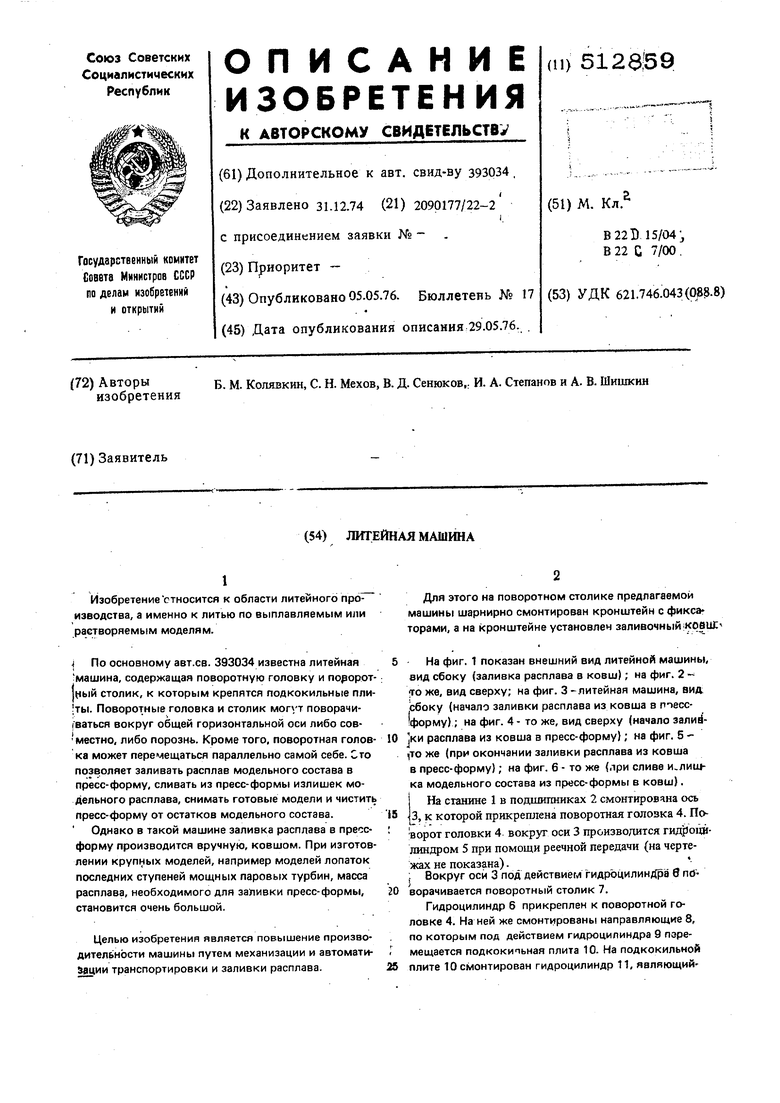

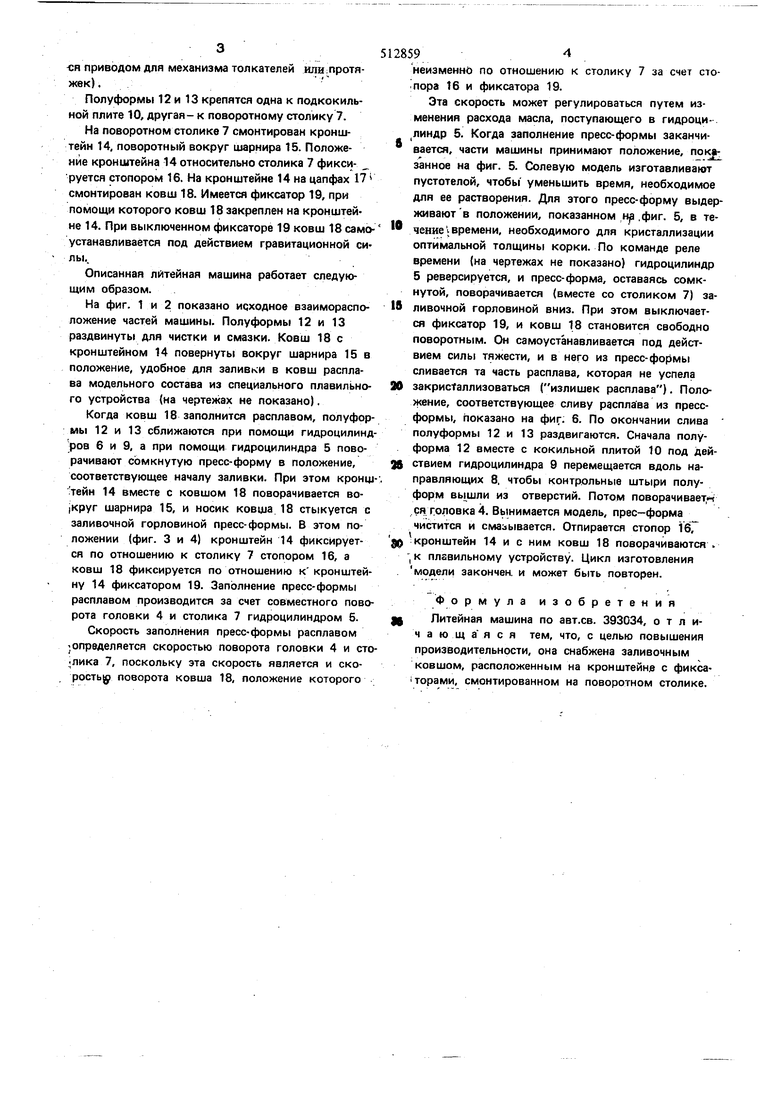

(54) ЛИТЕЙНАЯ МАШИНА :я приводом для механизма толкателей или:Протяжвк). Полуформы 12 и 13 крепятся одна к подкокильной плите 10, другая- к поворотному столику 7. На поворотном столике 7 смонтирован кронштейн 14, поворотный вокруг шарнира 15. Положение кронштейна 14 относительно столика 7 фикси- руется стопором 16. На кронштейне 14 на цапфах П смонтирован ковш 18. Имеется фиксатор 19, при помощи которого ковш 18 закреплен на кронштейне 14. При выключенном фиксаторе 19 ковш 18 само устанавливается под действием гравитационной си лы,. Описанная литейная машина работает следующим образом. На фиг. 1 и 2 показано исходное взаиморасположение частей машины. Полуформы 12 и 13 раздвинуты для чистки и смазки. Ковш 18 с кронштейном 14 повернуты вокруг шарнира 15 в положение, удобное для заливки в ковш расплава модельного состава из специального плавильно го устройства (на чертежах не показано). Когда ковш 1В заполнится расплавом, полуфор : мы 12 и 13 сближаются при помощи гидроцилин ров 6 и 9, а при помощи гидроцилиндра 5 поворачивают сомкнутую пресс-форму в положение, соответствующее началу заливки. При этом крон теин 14 вместе с ковшом 18 поворачивается во|круг шарнира 15, и носик ковша 18 стыкуется заливочной горловиной пресс-формы. В этом положении (фиг. 3 и 4) кронштейн 14 фиксируется по отношению к столику 7 стопором 16, а ковш 18 фиксируется по отношению ккронштей ну 14 фиксатором 19. Заполнение пресс-формы расплавом производится за счет совместного пов рота головки 4 и столика 7 гидроцилиндром 5. Скорость заполнения пресс-формы расплавом определяется скоростью поворота головки 4 и ст лика 7, поскольку эта скорость является и скорость поворота ковша 18, положение которого 9 . неизменно по отношению к столику 7 за счет стопора 16 и фиксатора 19. Эта скорость может регулироваться путем изменения расхода масла, поступающего в гидроцилиндр 5. Когда заполнение пресс-формы заканчивается, части машины принимают положение, пока,.гЛзанное на фиг. 5. Солевую модель изготавливают пустотелой, чтобы уменьшить время, необходимое для ее растворения. Для зтого пресс-форму выдерживаютв положении, показанном н .фиг. 5, в течение времени, необходимого для кристаллизации оптимальной толщины корки. По команде реле времени (на чертежах не показано) гидроцилиндр 5 реверсируется, и пресс-форма, оставаясь сомкнутой, поворачивается (вместе со столиком 7) заливочной горловиной вниз. При этом выключается фиксатор 19, и ковш 18 становится свободно поворотным. Он самоустанавливается под действием силы тяжести, и в него из пресс-формы сливается та часть расплава, которая не успела закристаллизоваться (излишек расплава). Положение, соответствующее сливу расплава из прессформы, показано на фиг. 6. По окончании слива полуформы 12 и 13 раздвигаются. Сначала полуформа 12 вместе с кокильной плитой 10 под действием гидроцилиндра 9 перемещается вдоль направляющих 8, чтобы контрольные штыри полуформ вьшли из отверстий. Потом поворачивает. ся головка 4. Вьжимается модель, прес-форма чистится и сма:9ывается. Отпирается стопор 16, кронштейн 14 и с ним ковш 18 поворачиваются . к плавильному устройству. Цикл изготовления модели закончен, и может быть повторен. Формула изобретения Питейная машина по авт.св. 393034, о т л ич а ю щ ая с я тем, что, с целью повышения производительности, она снабжена заливочным ковшом, расположенным на кронштейне с фиксаторами, смонтированном на поворотном столике. Фиг. 1

Фиг.З / ФигЛ «

Фиг. $ 13

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная машина для полученияРАСТВОРиМыХ МОдЕлЕй | 1979 |

|

SU822972A1 |

| Устройство для заливки модельного состава в форму | 1980 |

|

SU956135A1 |

| Машина заливочная магнитодинамическая | 1981 |

|

SU954175A1 |

| Пресс-форма | 1973 |

|

SU440206A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ РОТАЦИОННОГО ЛИТЬЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЛИТЕЙНАЯ УСТАНОВКА (ВАРИАНТЫ) | 2001 |

|

RU2205091C2 |

| Установка для изготовления плит | 1986 |

|

SU1416455A1 |

| ФИКСИРУЮЩЕЕ ПРИСПОСОБЛЕНИЕ ДЛЯ РАБОЧИХ ОРГАНОВ | 1971 |

|

SU320960A1 |

| Заливочная машина | 1990 |

|

SU1785802A1 |

| Кокильная машина | 1981 |

|

SU1016053A1 |

Авторы

Даты

1976-05-05—Публикация

1974-12-31—Подача