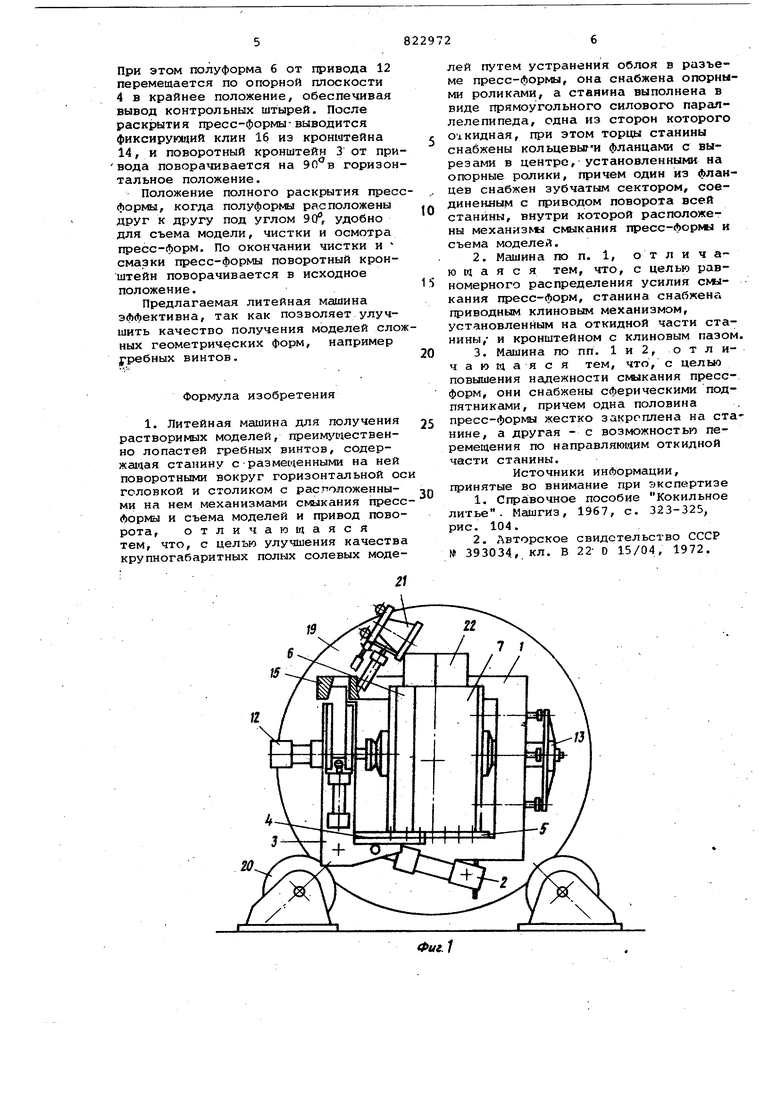

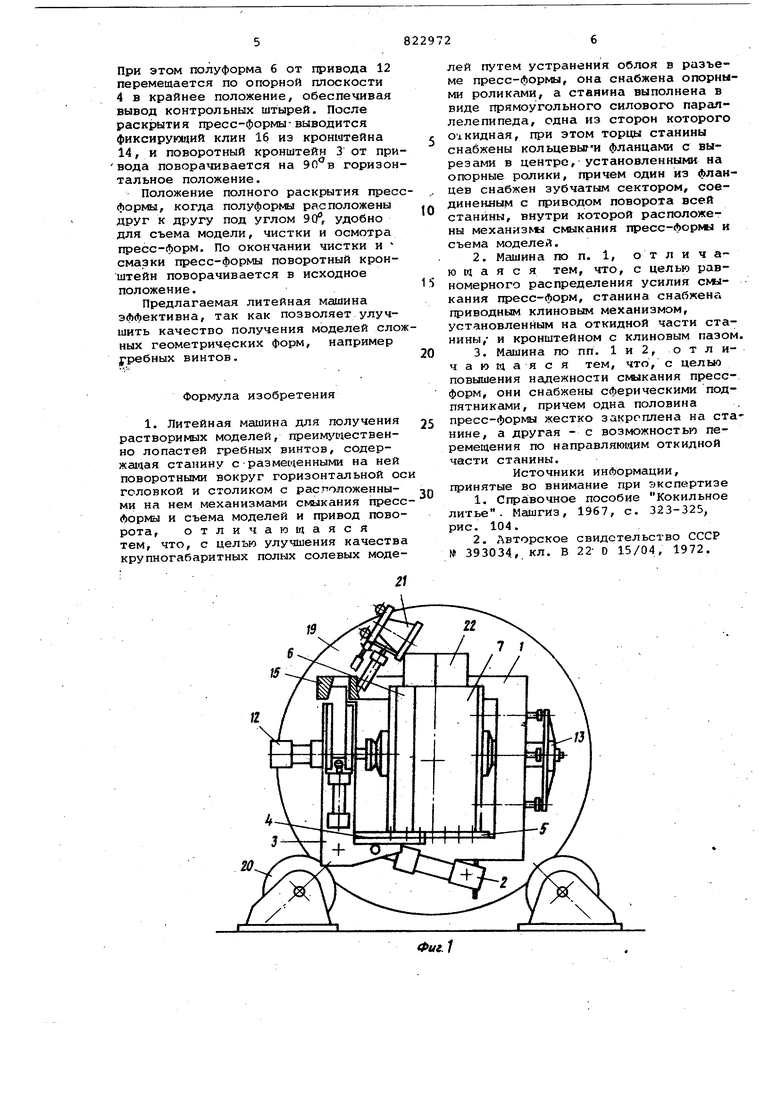

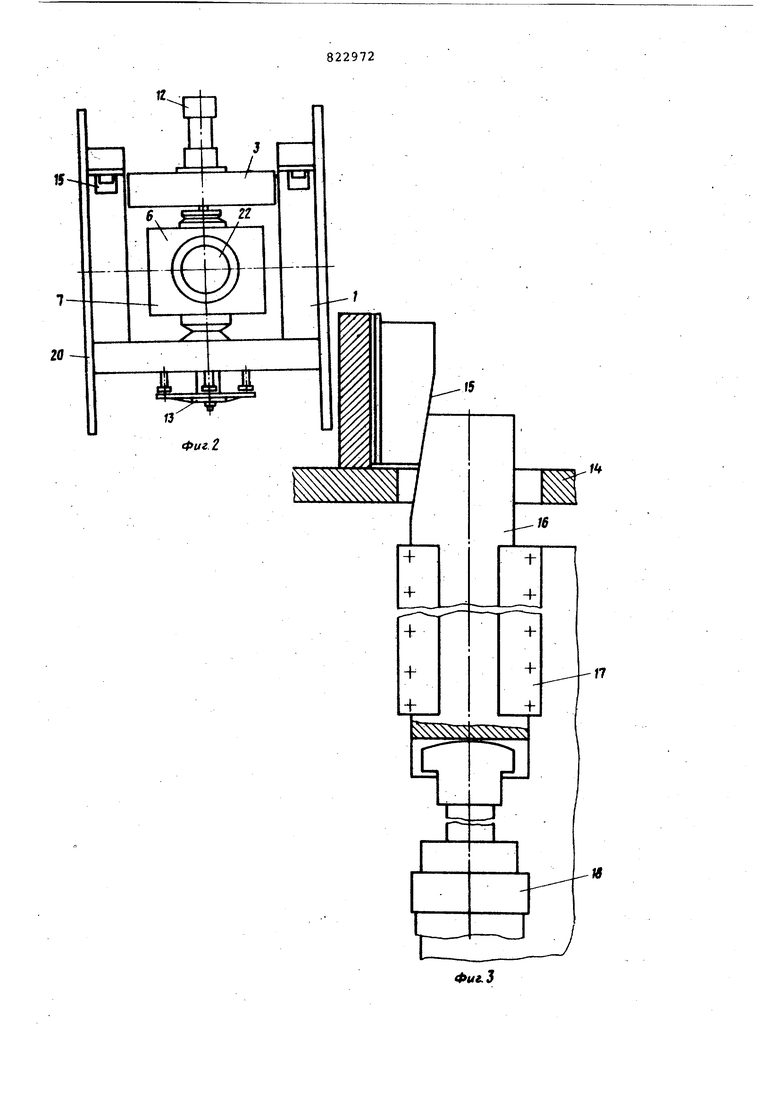

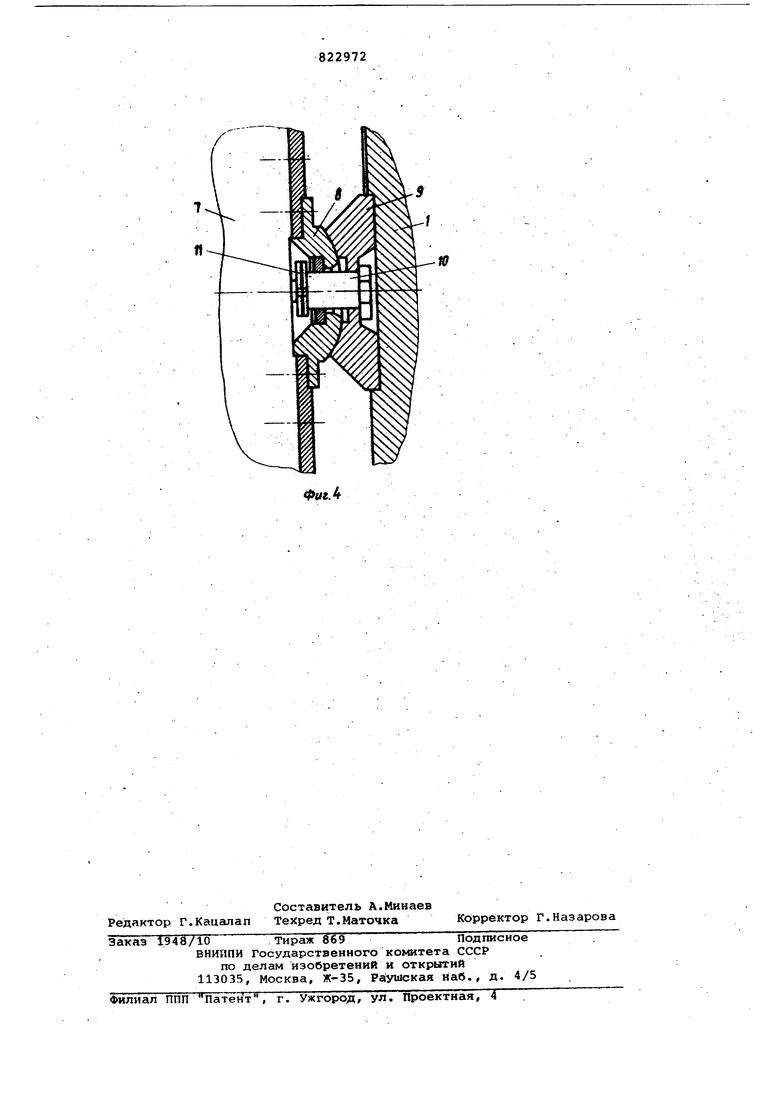

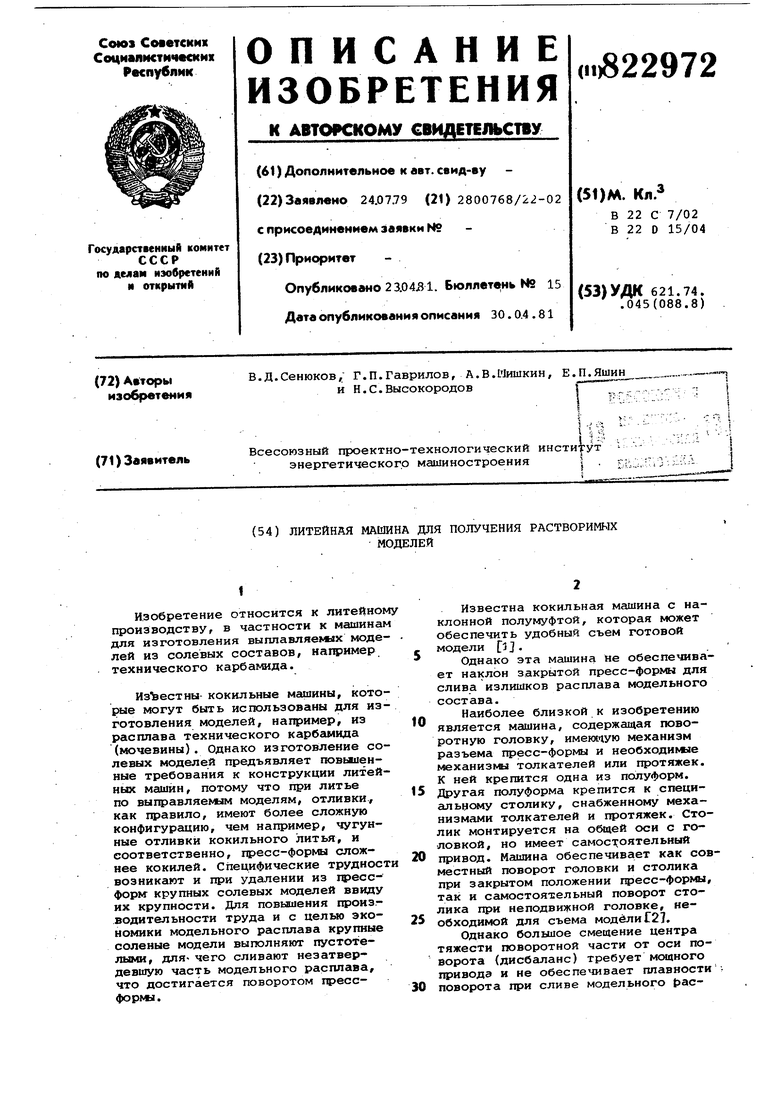

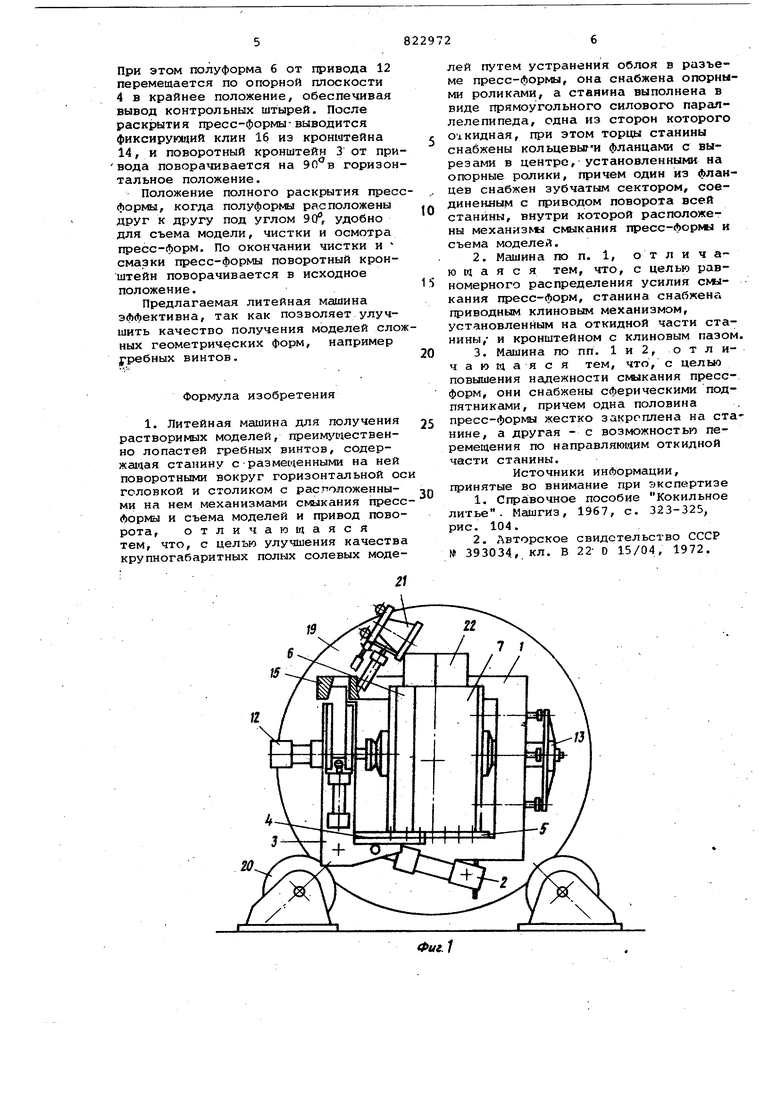

(54) ЛИТЕЙНДЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРИМЫХ МОДЕЛЕЙ плава, так как в момент перехода центра тяжести поворачивающейся головки через линию оси поворота наблюдается разный рывок поворотной части, что приводит к расш1еск,иванию расплава и ухудшению качества модели. Кроме того, для слива расплава при получении крупногабаритных полых солевых моделей сложных конфигураций с неравномерным распределением массы по длине, например лопастей гребных винтов, угол поворота голов ки оказывается недостаточным, а дл съема модели требуется большое раскрытие полуформ. Цель изобретения - улучшение качества крупногабаритных полых солевых моделей путем устранения облоя в разъеме пресс-формы. Цель достигается тем, что станина машины выполнена в виде прямоугольного параллелепипеда, одна из сторон которого откиднаяi а торцы е снабжены кольцевыми фланцами с выре зами в центре, причем фланцы опираются на опорные ролики, а один из фланцев снабжен зубчатым сектором, соединенным с приводом поворота все станины, внутри которой смонтированы мexaниr 1ы, обеспечивающие смыкание пресс-формы и съема модели, при чем последние сгруппированы вокруг центра поворота станины. Кроме того, для восприятия стани ной усилия омывания пресс-форм, ста нина снабжена кронштейном с клиновы пазом, а на откидной части станины смонтирован приводной клиновой меха низм. Для качественного смыкания пресс-формы размещены между сферическими подпятниками, причем одна из половин пресс-формы жестко закре плена на станине, а другая имеет во можность свободного перемещения по . направляющим откидной части станины На фиг. 1 изображена литейная ма шина, общий вид; на фиг. 2 - то же вид сверху; на фиг. 3 - клиновой за жим станины; на фиг. 4 - установка полуформ. Литейная машина состоит из стаНИНЫ 1, откидного от привода 2 кро шт(Эйна 3. В нижней части станины 1 и откидного кронштейна 3 смонтиров ны опорные плиты 4 и 5 для размеще ния половин пресс-формы 6 и 7. Поло на пресс-формы 7 крепится на опорно плите 5 жестко, а между боковыми ст ками пресс-формы 7 и станины 1 смо тирован опорный шаровой шарнир (фиг состоящий из сферического вкладыша 8, закрепленного на пресс-форме 7, и чашки 9, закрепленной на станине 1. Вкладыш 8 и гайки 9 соединены с возможностью поворота друг относительно друга посредством стяжного болта 10 и гаек 11., Половина пресс-формы 6 смонтироваа по опорной плите 4 откидного кронтейна 3 с возможностью перемещения т привода 12. Между приводом 12 и оловиной пресс-формы 6 также смонирован ш-аровой шарнир. Механизмы олкателей и протяжек 13, необходиых для съема модели, крепятся, соотетственно, к станине и поворотному ронштейну. Для фиксации поворотного ронштейна 3 и восприятия усилия мыкания пресс-формы станина снабжеа .кронштейном 14 с-клиновым пазом 15,а поворотный кронштейн 3-клином 16,перемещающимся в направляющих 17 от привода 18. По торцам станины монтированы кольцевые фланцы 19, опирающиеся на ролики 20, один из которых приводной. Заливка пресс-формы производится из ковша 21, а слив излишнего расплава производится обратно в ковш 21. работа литейной машины осуществляется следукя им образом. В исходном положении литейной машины прибильная часть 22 пресс-формы расположена сверху вертикально. Поворотный кронштейн 3 от привода 2 повернут до момента контакта его со станиной 1. Клин 16 перемещается от привода. 18 по направляющим на станине 1. Таким образом, станина 1 и поворотный кронштейн 3 составляют единое целое, и от привода 12 перемещением половины пресс-формы 6 по опорной плите 4 производится смыкание г ессформ 6 и 7. Усилие смыкания прессформ через шаровые опоры передаются на станки станины и поворотного кронштейна. Наличие шаровых опор, жестко закрепленной и подвижной частей пресс-формы 7 позволяет максимально выбрать зазоры при смыкании последних. После подготовки пpecc-фop 1Ы производится запивка модельным составом из ковша 21. После частичной кристаллизации модельного состава и образования стенки модели произво- дится слив излишка модельного состава для получения пустотелой модели. Для слива излишка осу1чествляют поворот машины.путем вращения ролика |20. При этом поворачиваются кольцевые фланцы 19, опираю1чиеся на ролики 20, и излишек состава сливается обратно в ковш 21. Возможный угол поворота - 180° Благодаря тому, что все механизмы и основная масса литейной машины расположена в районе центра вращения, поворот производится плавно без рывков, что гарантирует монолитность моделей. После слива излишка модельного состава литейная машина поворачивается в исходное положение. Обеспечивается выдержка для охлаждения модели, затем срабатывают протяжки 13, и пресс-форма раскрывается. При ЭТОМ полуформа 6 от привода 12 перемешается по опорной плоскости 4 в крайнее положение, обеспечивая вывод контрольных штырей. После раскрытия пресс-формы-выводится фиксирующий клин 16 иэ кронштейна 14, и поворотный кронштейн 3 от при вода поворачивается на горизон тальное положение. Положение полного раскрытия прес формы, когда полуформы расположены друг к другу под углом 90, удобно для съема модели, чистки и осмотра пресс-форм. По окончании чистки и смазки пресс-формы поворотный кронштейн поворачивается в исходное положение. Предлагаемая литейная машина эффективна, так как позволяет улучшить качество получения моделей сло ных геометрических форм, например урюбных винтов. Формула изобретения 1. Литейная машина для получения растворимых моделей, преим чпественно лопастей гребных винтов, содержащая станину сразмещенными на ней поворотными вокруг горизонтальной о головкой и столиком с расголоженными на нем механизмами смыкания пресс формы и съема моделей и привод пово рота, отличающаяся тем, что, с целью улучшения качеств крупногабаритных полых солевых моде19

ts

/2 лей путем устранения облоя в разъеме пресс-формы, она снабжена опорными роликами, а стаяина выполнена в виде прямоугольного силового параллелепипеда, одна из сторон которого откидная, при этом торцы станины снабжены кольцевыги фланцами с вырезами в центре, установленными на опорные ролики. Причем один из фланцев снабжен зубчатым сектором, соединенным с приводом поворота всей станины, внутри которой расположены MexaHHBNw смыкания пресс-формы и съема моделей. 2.Машина по п. 1, отличающаяся тем, что, с целью равномерного распределения усилия смыкания пресс-форм, станина снабжена приводным клиновым механизмом, установленным на откидной части станины,- и кронштейном с клиновым пазом. 3.Машина по пп. 1 и 2, отличающаяся тем, что, с целью повышения надежности с1«ыкания прессформ, они снабжены сферическими подпятниками, причем одна половина пресс-формы жестко закреплена на станине, а другая - с возможностью перемещения по направляющим откидной части станины. Источники инЛормации, принятые во внимание при экспертизе 1.Спра:вочное пособие Кокильное литье. Машгйз, 1967, с. 323-325, рис. 104. 2.Авторское свидетельство СССР № 393034,.кл. В 22- О 15/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки модельного состава в форму | 1980 |

|

SU956135A1 |

| Пескодувная установка карусельного типа | 1981 |

|

SU1006043A1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Литейная машина | 1974 |

|

SU512859A1 |

| Пресс-форма для изготовления модельного блока | 1983 |

|

SU1144758A1 |

| Пескометная формовочная машина | 1980 |

|

SU982842A1 |

| Формовочная машина | 1978 |

|

SU740385A1 |

| Пескометная формовочная машина | 1981 |

|

SU1007825A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ| БН5ЛИО»?ПйПОЛУФОРМ'^' | 1972 |

|

SU331840A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-24—Подача