(54) МНОГОРЕЗЦОВАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| Способ расточки внутренней фасонной поверхности детали и устройство для его осуществления | 1989 |

|

SU1779473A1 |

| Алмазно-расточной станок | 1976 |

|

SU654357A2 |

| Приспособление к токарному станку для нарезания резьбы | 1987 |

|

SU1546216A1 |

| Головка для токарной обработки наружных фасонных поверхностей | 1986 |

|

SU1437151A1 |

| Гидравлический люнет | 1984 |

|

SU1175652A1 |

| МНОГОРЕЗЦОВАЯ ГОЛОВКА | 1994 |

|

RU2069606C1 |

| Устройство для обработки дисков | 1982 |

|

SU1021569A1 |

| Многорезцовая головка для обточки валов на токарных и т.п. станках | 1958 |

|

SU119416A2 |

1

Изобретение относится к области металлообработки, в частности к многорезцовым головкам, предназначенным для обточки по копиру деталей типа тел вращения на токарных автоматах и других токарных и специальных станках.

Известна многорезцовая головка, содержащая корпус, установленный с возможностью осевого перемещения подпружиненный копир, связанный с упором, предназначенным для взаимодействия с обрабатываемой деталью, и резцедержатели, установленные в корпусе с возможностью перемещения по дуге окружности и контактирующие с копиром 1.

Известная головка образует риски на обработанной поверхности деталей и обладает недостаточной жесткостью, так как резцедержатели выполнены в виде двуплечих рычагов и при отводе в исходное положение резцы остаются в постоянном контакте с обработанной поверхностью, что приводит к ухудщению качества обработки.

Целью изобретения является устранение образования рисок на обработанной поверхности и повышение жесткости головки.

Эта цель достигается тем, что в предложенной головке резцедержатели выполнены в виде ползунов, установленных в направляющих, выполненных в корпусе, а копир выполнен за одно целое с упором и в виде щтока,введенного в головку цилиндра с порщнем. Цоршень размещен между пружиной копира и щтоком, а на щтоке выполнен буртик, образующий с поверхностью камеры зазор, предназначенный для перетекания находящегося в цилиндре масла.

10

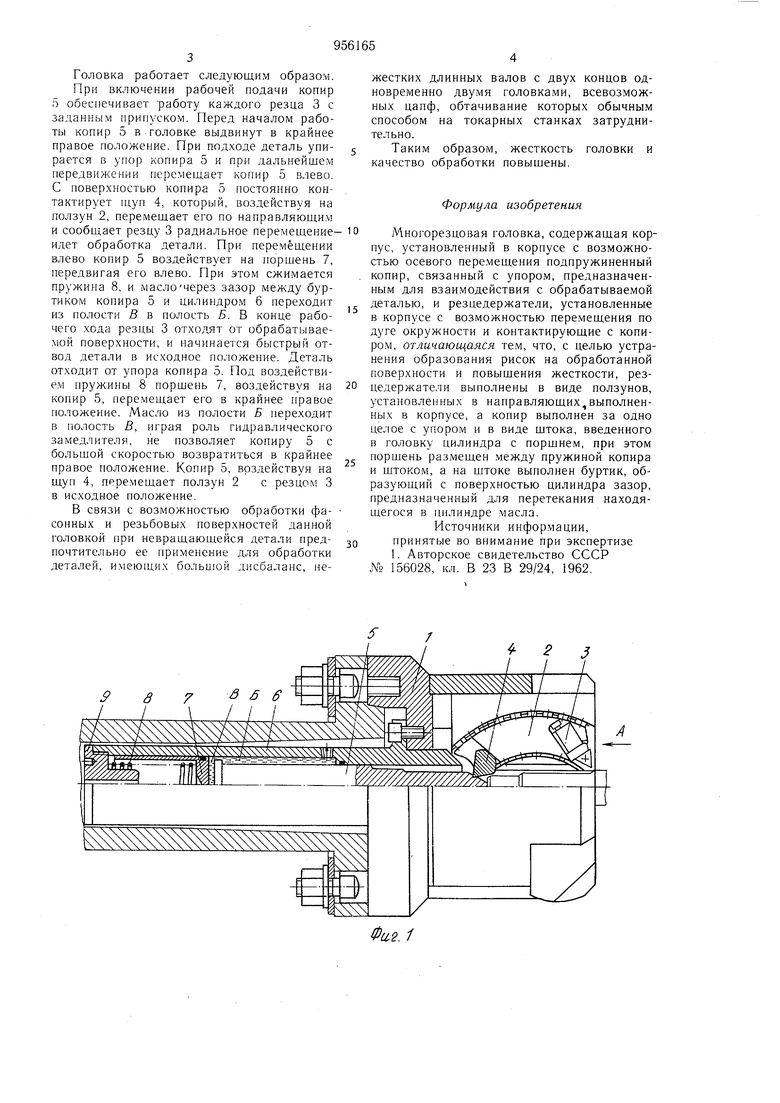

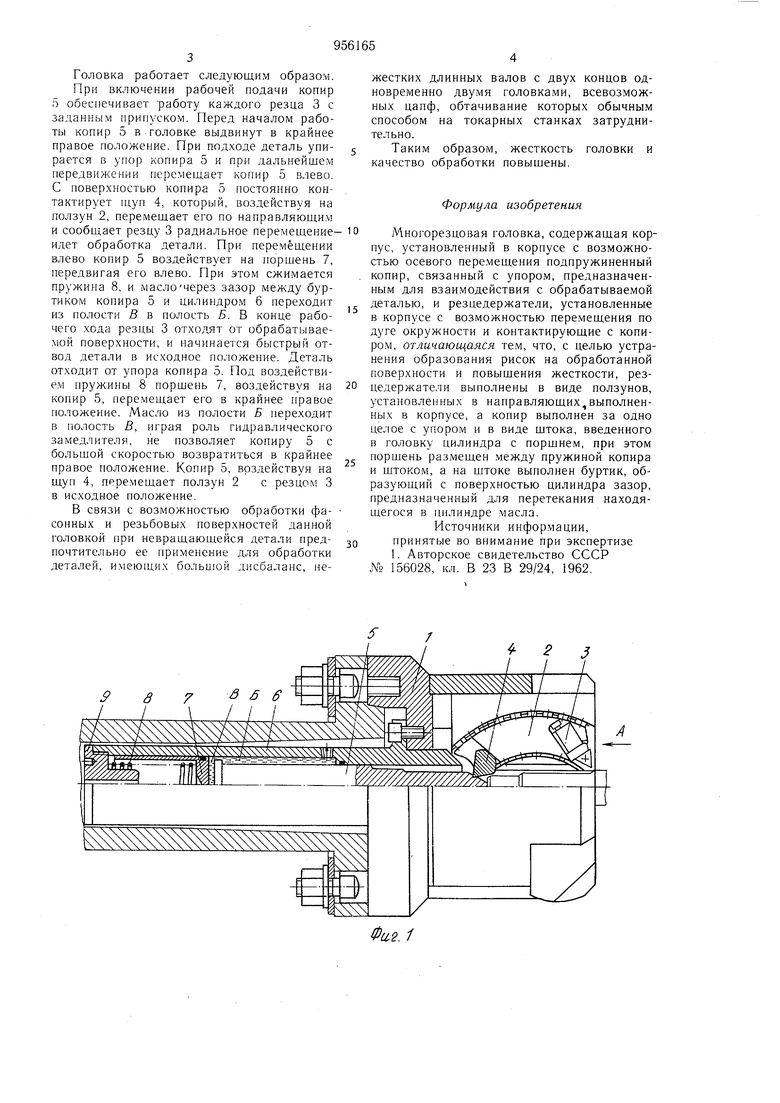

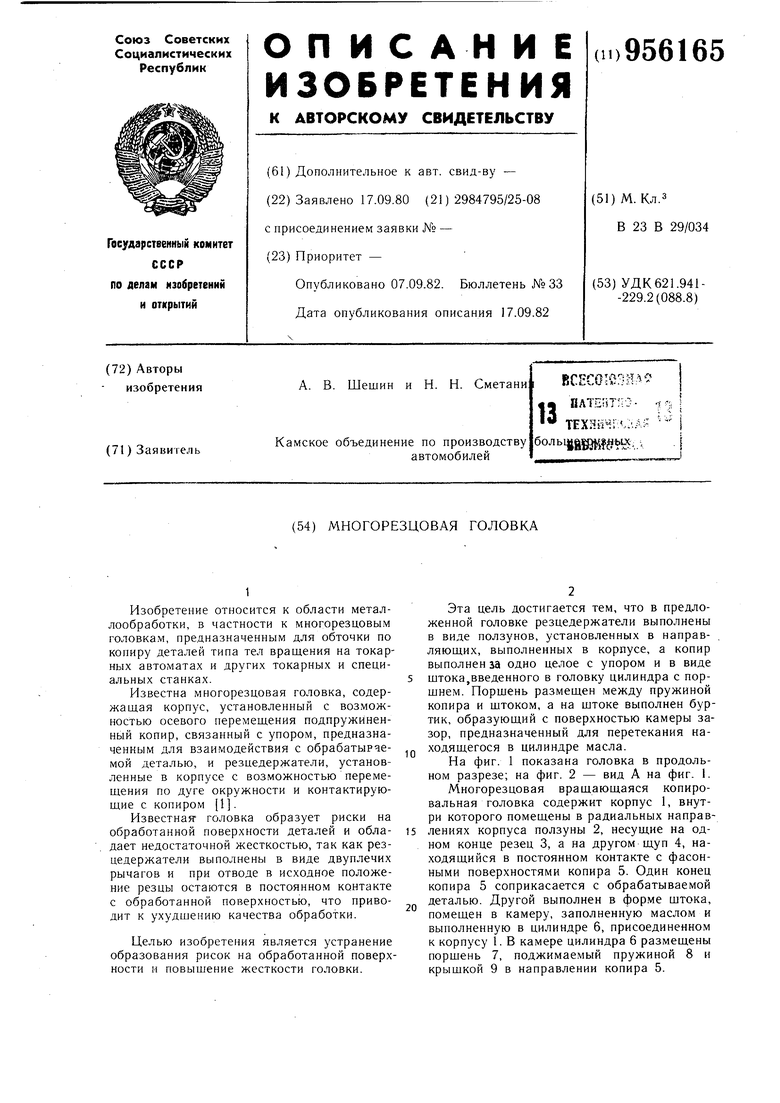

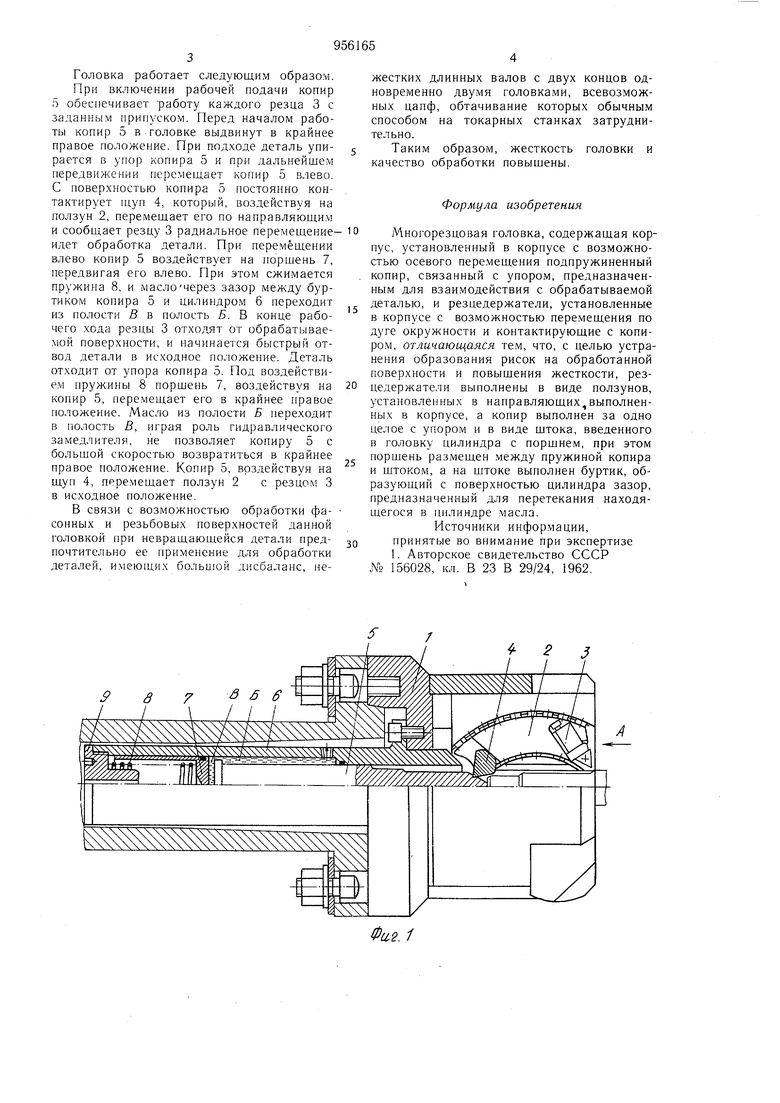

На фиг. 1 показана головка в продольном разрезе; на фиг. 2 - вид А на фиг. 1.

Многорезцовая вращающаяся копировальная головка содержит корпус 1, внутри которого помещены в радиальных направлениях корпуса ползуны 2, несущие на одном конце резец 3, а на другом щуп 4, находящийся в постоянном контакте с фасонными поверхностями копира 5. Один конец копира 5 соприкасается с обрабатываемой деталью. Другой выполнен в форме щтока, помещен в камеру, заполненную маслом и выполненную в цилиндре 6, присоединенном к корпусу 1. В камере цилиндра 6 размещены поршень 7, поджимаемый пружиной 8 и крышкой 9 в направлении копира 5. Головка работает следующим образом. При включении рабочей подачи копир 5 обеспечивает работу каждого резца 3 с заданным припуском. Перед началом работы копир 5 в головке выдвинут в крайнее правое положение. При подходе деталь упирается в упор копира 5 и при дальнейшем передвижении перемещает копир 5 влево. С поверхностью копира 5 постоянно контактирует н;уп 4, который, воздействуя на ползун 2, перемещает его по направляющим и сообщает резцу 3 радиальное перемещениеидет обработка детали. При перемещении влево копир 5 воздействует на порщень 7, передвигая его влево. При этом сжимается пружина 8, и маслочерез зазор между буртиком копира 5 и цилиндром 6 переходит из полости В в полость Б. В конце рабочего хода резцы 3 отходят от обрабатываемой поверхности, и начинается быстрый отвод детали в исходное положение. Деталь отходит от упора копира 5. Под воздействием пружины 8 порщень 7, воздействуя на копир 5, пере.мещает его в крайнее правое положение. Масло из полости Б переходит в полость В, играя роль гидравлического замедлителя, не позволяет копиру 5 с большой скоростью возвратиться в крайнее правое положение. Копир 5, воздействуя на щуп 4, перемещает ползун 2 с резцом 3 в исходное положение. В связи с возможностью обработки фасонных и резьбовых поверхностей данной головкой при невращающейся детали предпочтительно ее применение л.ля обработки деталей, имеющих большой дисбаланс, нежестких длинных валов с двух концов одновременно двумя головками, всевозможных цапф, обтачивание которых обычным способом на токарных станках затруднительно. Таким образом, жесткость головки и качество обработки повыщены. Формула изобретения Многорезцовая головка, содержащая корпус, установленный в корпусе с возможностью осевого пере.мещения подпружиненный копир, связанный с упором, предназначенным для взаимодействия с обрабатываемой деталью, и резцедержатели, установленные в корпусе с возможностью перемещения по дуге окружности и контактирующие с копиро.м, отличающаяся тем, что, с целью устранения образования рисок на обработанной поверхности и повыщения жесткости, резцедержатели выполнены в виде ползунов. установленных в направляющих,выполненных в корпусе, а копир выполнен за одно целое с упором и в виде щтока, введенного Б головку цилиндра с поршнем, при этом порщень размещен .между пружиной копира и штоком, а на штоке выполнен буртик, образующий с поверхностью цилиндра зазор, предназначенный для перетекания находящегося в цилиндре масла. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 156028, кл. В 23 В 29/24, 1962.

Авторы

Даты

1982-09-07—Публикация

1980-09-17—Подача