(54) РАЗДВИЖНАЯ ОПРАВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Разжимная оправка | 1981 |

|

SU986630A1 |

| Раздвижная оправка | 1980 |

|

SU906646A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU386719A1 |

| Устройство для фиксации донорской роговицы глаза | 1985 |

|

SU1768159A1 |

| Зажимное устройство для закрепления изделий | 1972 |

|

SU473340A3 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА КАБЕЛЯ | 2000 |

|

RU2189683C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШИН ЭЛЕКТРОТЕХНИЧЕСКИХ | 2023 |

|

RU2811023C1 |

| Устройство для соединения внахлестку концов капроновой приводной тесьмы текстильной машины | 1982 |

|

SU1049585A1 |

| Устройство для правки круглых инструментов | 2018 |

|

RU2761847C1 |

1

Изобретение относится к области металлообработки и может быть использовано при закреплении тонкостенных цилиндрических деталей.

Известна раздвижная оправка, содержащая полый цилиндрический корпус с фланцами, вращающийся барабан с радиальными пазами и зажимные элементы, выполненные в виде планок с цилиндрическими хвостовиками, расположенными параллельно оси оправки 1.

Однако такая оправка не позволяет достаточно точно центрировать закрепляемые детали.

Целью изобретения является повышение точности центрирования.

Поставленная цель достигается тем, что предложенная оправка снабжена плоскими пружинами, закрепленными консольно на зажимных элементах, концы которых установлены с возможностью перемещения в пазах барабана, а во фланцах выполнены соосные отверстия, предназначенные для размещения цилиндрических хвостовиков зажимных элементов.

Такое выполнение повышает точность центрирования деталей.

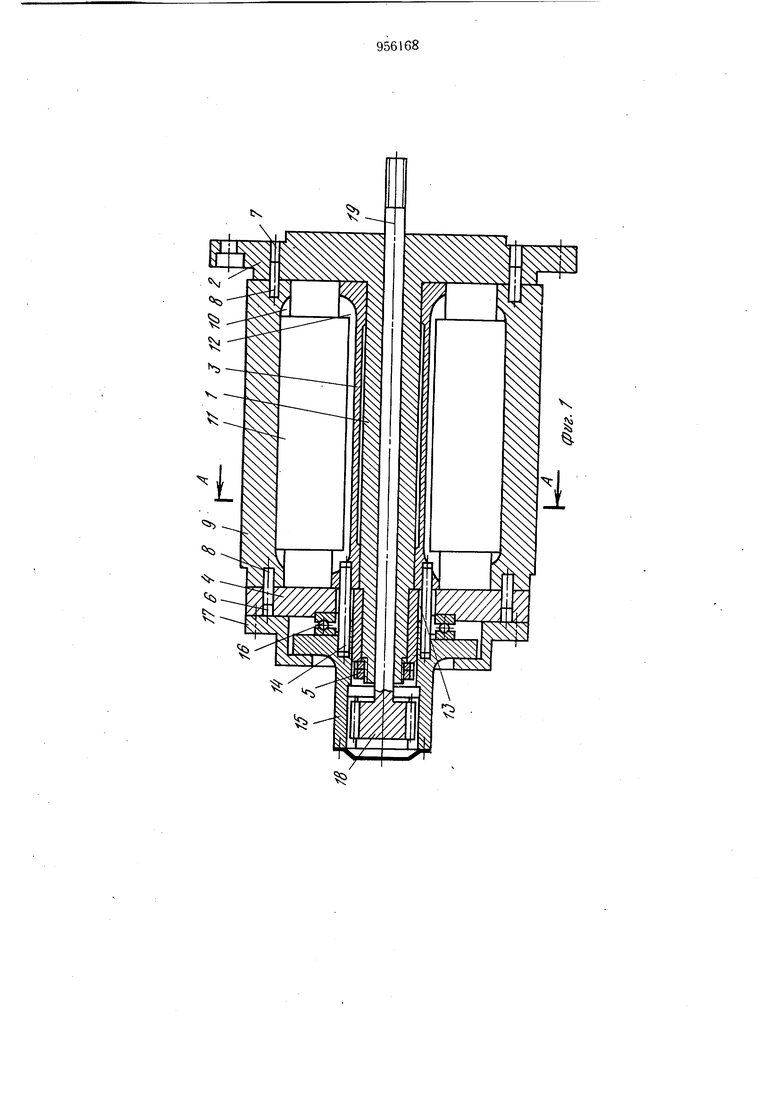

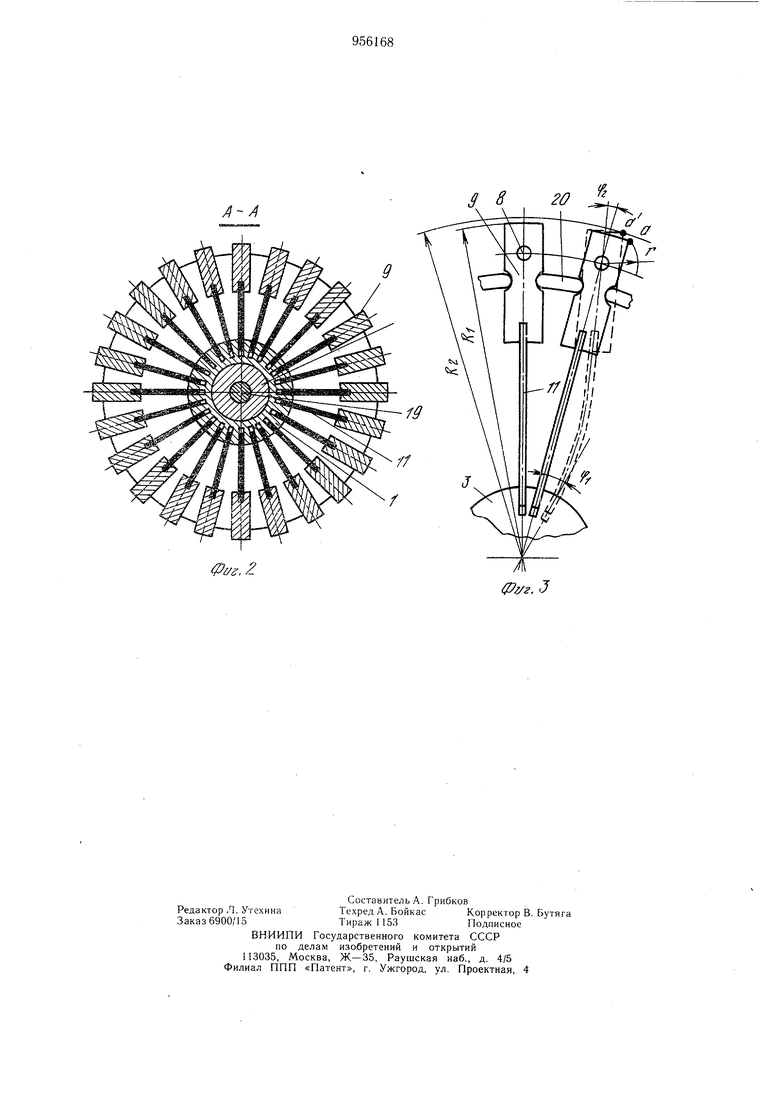

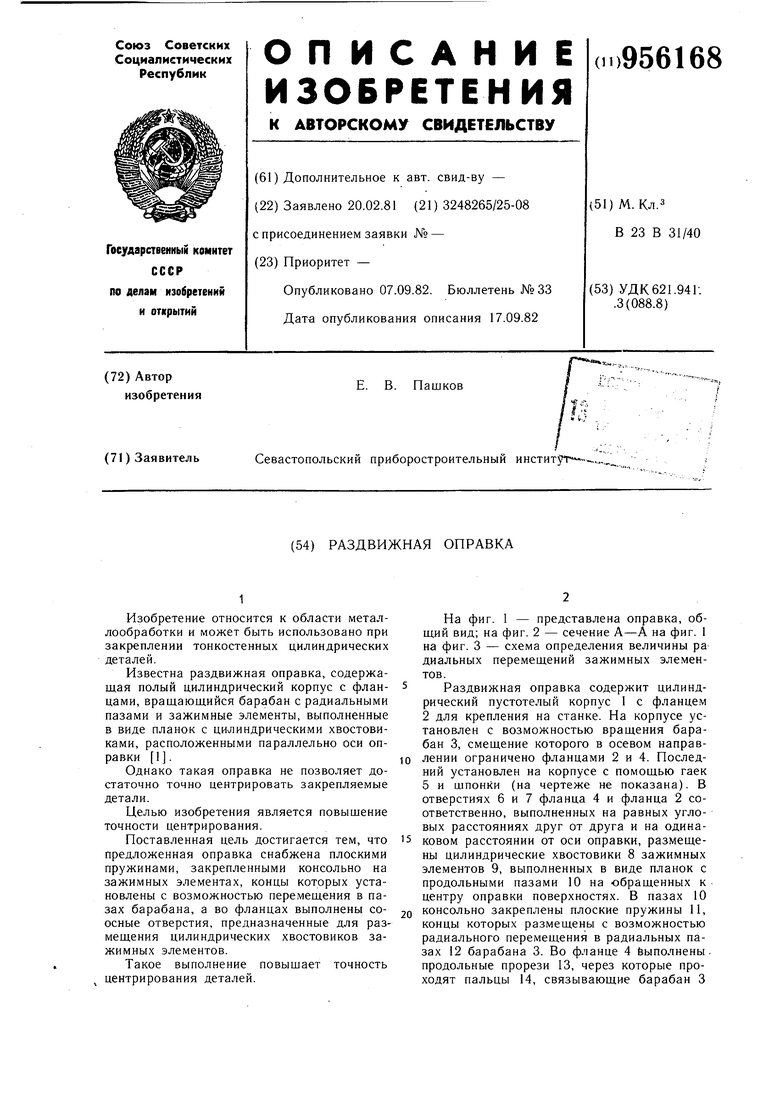

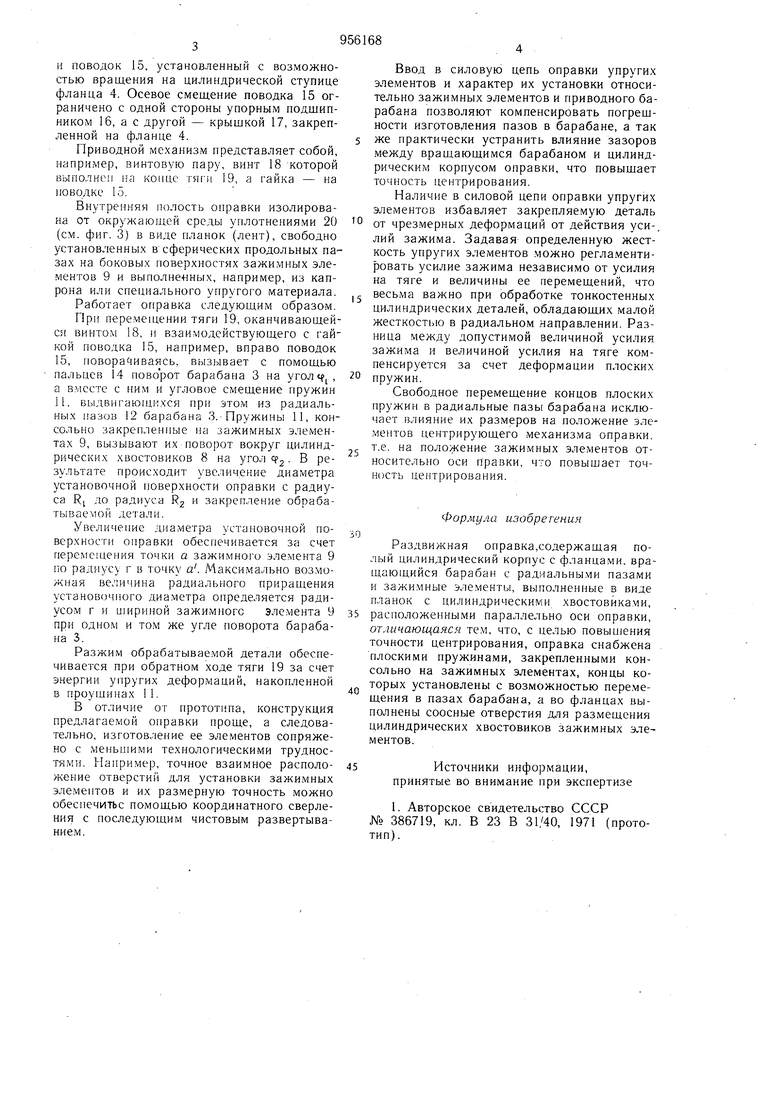

На фиг. 1 - представлена оправка, общий вид; на фиг. 2 - сечение А-А на фиг. 1 на фиг. 3 - схема определения величины ра диальных перемещений зажимных элементов.

5Раздвижная оправка содержит цилиндрический пустотелый корпус 1 с фланцем 2 для крепления на станке. На корпусе установлен с возможностью вращения барабан 3, смещение которого в осевом направлении ограничено фланцами 2 и 4. Последний установлен на корпусе с помощью гаек 5 и шпонки (на чертеже не показана). В отверстиях 6 и 7 фланца 4 и фланца 2 соответственно, выполненных на равных угловых расстояниях друг от друга и на одина5 ковом расстоянии от оси оправки, размещены цилиндрические хвостовики 8 зажимных элементов 9, выполненных в виде планок с продольными пазами 10 на обращенных к центру оправки поверхностях. В пазах 10

20 консольно закреплены плоские пружины 11, концы которых размещены с возможностью радиального перемещения в радиальных пазах 12 барабана 3. Во фланце 4 быполнены. продольные прорези 13, через которые проходят пальцы 14, связывающие барабан 3

и поводок 15, установленный с возможностью вращения на цилиндрической ступице фланца 4. Осевое смещение поводка 15 ограничено с одной стороны упорным подшипником 16, а с другой - крыщкой 17, закрепленной на фланце 4.

Приводной механизм представляет собой, например, рзинтовую пару, винт 18 которой выполнен на конце тяги 19, а гайка - на поводке 15.

Внутренняя полость оправки изолирована от окружающей среды уплотнениями 20 (см. фиг. 3) в виде планок (лент), свободно установленны.х в сферических продольных пазах на боковых поверхностях зажимных эле.ментов 9 и выполненных, например, из капрона или специального упругого материала.

Работает оправка следующим образом.

При перемещении тяги 19, оканчивающейся винтом 18, и взаимодействующего с гайкой поводка 15, например, вправо поводок 15, Г1овора1иваясь, вызывает с помощью пальцев 14 поворот барабана 3 на угол tfj , а вместе с ним и угловое смещение пружин И, выдвигаюп1ихся при этом из радиальных 12 барабана 3. Пружины 11, консольно закрепленные на зажимных элементах 9, вызывают их поворот вокруг цилиндрических хвостовиков 8 на угол cpj В результате происходит увеличение диаметра установочной поверхности оправки с радиуса R( до радиуса Rj и закрепление обрабатываемой детали.

Увеличение диаметра установочной поверхности оправки обеспечивается за счет перемещения точки а зажимного элемента 9 по радиусу г Б точку а . Максимально возможная величина радиального приращения установочного диаметра определяется радиусом г и шириной зажимного элемента 9 при одном и том же угле поворота барабана 3.

Разжим обрабатываемой детали обеспечивается при обратном ходе тяги 19 за счет энергии упругих деформаций, накопленной в проущинах 11.

В отличие от npoTOTiina, конструкция предлагаемой оправки проще, а следовательно, изготовление ее элементов сопряжено с меньшими технологическими трудностями. Например, точное взаимное расположение отверстий для установки зажи.мных элементов и их размерную точность можно обеспечитьс помощью координатного сверления с последующим чистовым развертыванием.

Ввод в силовую цепь оправки упругих элементов и характер их установки относительно зажимных элементов и приводного барабана позволяют компенсировать погрещности изготовления пазов в барабане, а так же практически устранить влияние зазоров между вранлающимся барабаном и цилиндрическим корпусом оправки, что повышает точность центрирования.

Наличие в силовой цепи оправки упругих элементов избавляет закрепляемую деталь О от чрезмерных деформаций от действия уси-, ЛИЙ зажима. Задавая определенную жесткость упругих элементов можно регламентировать усилие зажима независимо от усилия на тяге и величины ее перемещений, что 5 весьма важно при обработке тонкостенных цилиндрических деталей, обладающих малой жесткостью в радиальном .направлении. Разница между допустимой величиной усилия зажима и величиной усилия на тяге компенсируется за счет деформации плоских пружин.

Свободное перемещение концов плоских пружин в радиальные пазы барабана исключает влияние их размеров на положение элементов центрирующего механиз.ма оправки, т.е. на положение зажимных элементов относительно оси правки, что повышает точность центрирования.

Формула изобретения

Раздвижная оправка,содержащая полый цилиндрический корпус с фланцами, вращающийся барабан с радиальными пазами и зажимные элементы, выполненные в виде планок с цилиндрическими хвостовиками, 5 расположенными параллельно оси оправки, отличающаяся тем, что, с целью повышения точности центрирования, оправка снабжена плоскими пружинами, закрепленными консольно на зажимных элементах, концы которых установлены с возможностью перемещения в пазах барабана, а во фланцах выполнены соосные отверстия для размещения цилиндрических хвостовиков зажимных элементов.

5Источники информации,

принятые во внимание при экспертизе

/S,Z

Авторы

Даты

1982-09-07—Публикация

1981-02-20—Подача